Kurz gesagt ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Verfahren zur Herstellung hochreiner, leistungsstarker fester Beschichtungen und Dünnschichten. Dabei werden reaktive Gase in eine Kammer mit einem beheizten Objekt (Substrat) geleitet, wo eine chemische Reaktion oder Zersetzung auf der Oberfläche des Objekts stattfindet und die gewünschte Materialschicht Schicht für Schicht abgeschieden wird.

Das Kernprinzip der CVD besteht nicht im Schmelzen oder physikalischen Auftragen eines Materials, sondern im atomweisen Aufbau aus einem Gas. Dies gibt Ingenieuren eine außergewöhnliche Kontrolle über die Reinheit, Struktur und Eigenschaften des Endmaterials, was es zu einem Eckpfeiler für die Herstellung fortschrittlicher Materialien wie Halbleiter und im Labor gezüchteter Diamanten macht.

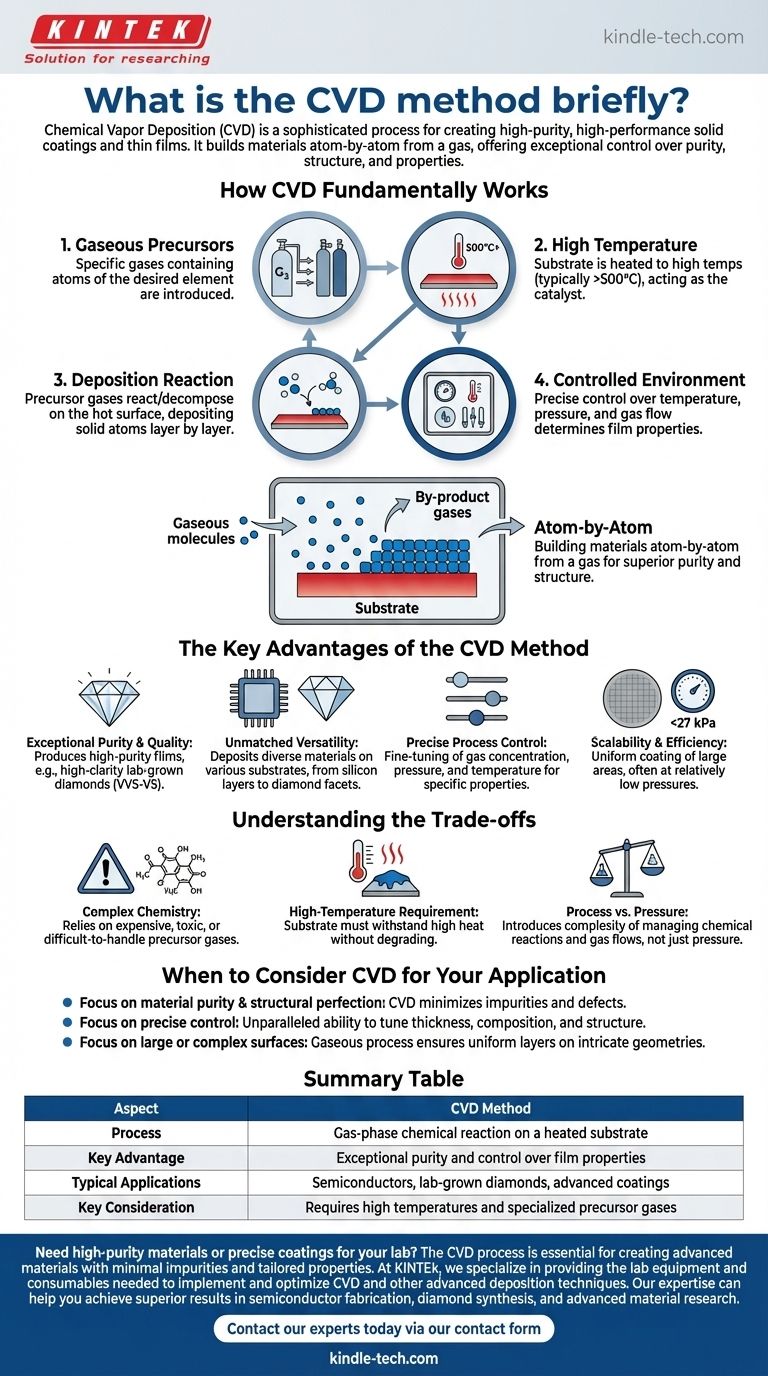

Wie CVD grundsätzlich funktioniert

Der CVD-Prozess lässt sich in einige wesentliche Phasen unterteilen, die alle in einer kontrollierten Kammer oder einem Reaktor ablaufen.

Die gasförmigen Precursoren

Der Prozess beginnt mit der Einleitung spezifischer Gase, sogenannter Precursoren, in die Kammer. Diese Gase enthalten die Atome des Elements, das Sie abscheiden möchten.

Die Rolle hoher Temperaturen

Das Substrat – das zu beschichtende Objekt – wird auf eine hohe Temperatur, typischerweise über 500 °C, erhitzt. Diese thermische Energie ist der Katalysator, der den gesamten Prozess antreibt.

Die Abscheidungsreaktion

Wenn die Precursorgase mit dem heißen Substrat in Kontakt kommen, bewirkt die thermische Energie deren Reaktion oder Zersetzung. Die festen Atome aus dieser Reaktion binden sich dann an die Oberfläche und bilden einen dünnen, festen Film.

Eine kontrollierte Umgebung

Diese gesamte Abfolge findet unter sorgfältig kontrollierten Bedingungen statt. Parameter wie Temperatur, Druck und Gasflussraten werden präzise gesteuert, um die endgültigen Eigenschaften des abgeschiedenen Films zu bestimmen.

Die wichtigsten Vorteile der CVD-Methode

Ingenieure wählen CVD, wenn die Qualität und die spezifischen Eigenschaften des Endmaterials von größter Bedeutung sind.

Außergewöhnliche Reinheit und Qualität

CVD kann extrem hochreine Filme herstellen, egal ob sie einkristallin, polykristallin oder amorph sind. Bei Anwendungen wie der Diamantsynthese führt dies zu einer sehr hohen Klarheit (VVS-VS-Qualitäten) und dem Fehlen metallischer Einschlüsse, die bei anderen Methoden üblich sind.

Unübertroffene Vielseitigkeit

Die Technik ist bemerkenswert vielseitig und kann eine breite Palette reiner und komplexer Materialien auf viele verschiedene Arten von Substraten abscheiden. Sie wird verwendet, um alles herzustellen, von den Siliziumschichten in Mikrochips bis zu den brillanten Facetten von im Labor gezüchteten Diamanten.

Präzise Prozesskontrolle

Die endgültigen chemischen und physikalischen Eigenschaften des Films können fein abgestimmt werden. Durch Anpassen der Gaskonzentration, des Drucks und der Temperatur können die Bediener die Beschichtung präzise für eine bestimmte Anwendung entwickeln.

Skalierbarkeit und Effizienz

CVD ermöglicht die gleichmäßige Beschichtung großer Oberflächen. Darüber hinaus arbeitet es oft bei relativ niedrigen Drücken (unter 27 kPa), was die Gerätekosten im Vergleich zu extremen Hochdruckalternativen wie HPHT senken kann.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD eine spezialisierte Technik mit eigenen Überlegungen.

Komplexe Chemie

Der "chemische" Aspekt von CVD bedeutet, dass der Prozess auf Precursorgase angewiesen ist, die teuer, giftig oder schwer zu handhaben sein können und ausgeklügelte Sicherheits- und Liefersysteme erfordern.

Anforderung an hohe Temperaturen

Der Bedarf an hohen Temperaturen bedeutet, dass das Substratmaterial der Hitze standhalten muss, ohne sich zu verformen oder zu zersetzen. Dies kann die Arten von Materialien einschränken, die beschichtet werden können.

Prozess vs. Druck

CVD unterscheidet sich von physikalischen Methoden. Während es die immensen Drücke von Techniken wie HPHT vermeidet, führt es die Komplexität der Verwaltung chemischer Reaktionen, Gasflüsse und der Entfernung von Nebenprodukten ein.

Wann Sie CVD für Ihre Anwendung in Betracht ziehen sollten

Die Wahl der richtigen Abscheidungsmethode hängt ausschließlich von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und struktureller Perfektion liegt: CVD ist eine überlegene Wahl für die Herstellung von Filmen und Kristallen mit minimalen Verunreinigungen oder Defekten.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle der Filmeigenschaften liegt: CVD bietet eine unübertroffene Fähigkeit, Eigenschaften wie Dicke, Zusammensetzung und Kristallstruktur abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung großer oder komplex geformter Oberflächen liegt: Die gasförmige Natur des Prozesses ermöglicht die Abscheidung gleichmäßiger Schichten auf komplizierten Geometrien.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie, die die Herstellung von Materialien ermöglicht, die mit anderen Mitteln unmöglich zu produzieren wären.

Zusammenfassungstabelle:

| Aspekt | CVD-Methode |

|---|---|

| Prozess | Gasphasen-chemische Reaktion auf einem beheizten Substrat |

| Hauptvorteil | Außergewöhnliche Reinheit und Kontrolle über die Filmeigenschaften |

| Typische Anwendungen | Halbleiter, im Labor gezüchtete Diamanten, fortschrittliche Beschichtungen |

| Wichtige Überlegung | Erfordert hohe Temperaturen und spezielle Precursorgase |

Benötigen Sie hochreine Materialien oder präzise Beschichtungen für Ihr Labor?

Der CVD-Prozess ist unerlässlich für die Herstellung fortschrittlicher Materialien mit minimalen Verunreinigungen und maßgeschneiderten Eigenschaften. Bei KINTEK sind wir darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Implementierung und Optimierung von CVD und anderen fortschrittlichen Abscheidungstechniken erforderlich sind.

Unsere Expertise kann Ihnen helfen, überragende Ergebnisse in der Halbleiterfertigung, Diamantsynthese und fortschrittlichen Materialforschung zu erzielen. Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung