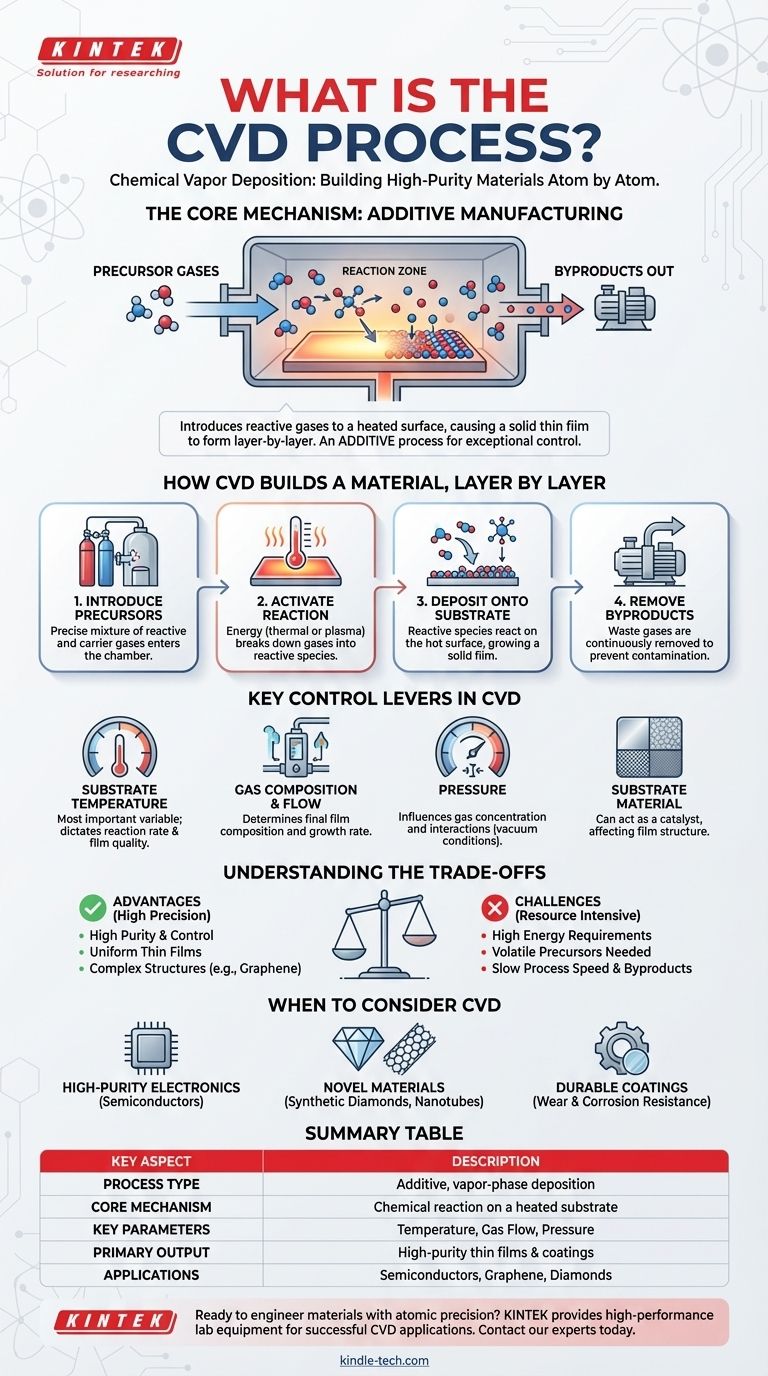

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das verwendet wird, um hochreine, feste Materialien vom Atom aufwärts aufzubauen. Es funktioniert, indem reaktive Gase in eine Kammer geleitet werden, wo sie auf oder in der Nähe einer beheizten Oberfläche, dem sogenannten Substrat, eine chemische Reaktion eingehen. Diese Reaktion führt dazu, dass sich ein dünner Film aus festem Material bildet und direkt auf diesem Substrat ablagert, wodurch alles von fortschrittlichen Halbleiterkomponenten bis hin zu synthetischen Diamanten entsteht.

Während viele Herstellungsverfahren das Formen oder Abtragen von einem festen Materialblock beinhalten, ist CVD im Grunde ein additiver Prozess. Es baut eine Materialschicht Schicht für Schicht aus einem chemischen Dampf auf und bietet eine außergewöhnliche Kontrolle über Reinheit, Struktur und Dicke.

Wie CVD ein Material Schicht für Schicht aufbaut

Der CVD-Prozess kann als eine hochkontrollierte, vierstufige Abfolge verstanden werden. Jeder Schritt ist entscheidend, um sicherzustellen, dass das Endmaterial die gewünschten Eigenschaften besitzt.

Schritt 1: Einführung der Präkursoren

Der Prozess beginnt mit der Zufuhr einer präzisen Gasmischung in eine Reaktionskammer. Dazu gehören Präkursorgase, die die notwendigen Atome für den endgültigen Film enthalten (z. B. kohlenstoffhaltige Gase für Graphen), und oft ein Trägergas, um die Reaktanten zu verdünnen und ihren Fluss zu steuern.

Schritt 2: Aktivierung der Reaktion

Damit eine Reaktion stattfindet, muss Energie zugeführt werden. Am häufigsten wird das Substrat auf eine sehr hohe Temperatur erhitzt (oft 800 °C oder höher). Diese thermische Energie zerlegt die Präkursorgase in hochreaktive Moleküle, Atome oder Radikale. In einigen Variationen wird ein RF-Plasma verwendet, um diese Aktivierung bei niedrigeren Temperaturen zu erreichen.

Schritt 3: Abscheidung auf dem Substrat

Die reaktiven Gasspezies diffundieren durch die Kammer und kommen mit der Oberfläche des Substrats in Kontakt. Auf dieser heißen Oberfläche findet eine chemische Reaktion statt, die dazu führt, dass sich das feste Material ablagert und einen Film bildet. Das Substrat ist nicht nur eine passive Oberfläche; es kann als Katalysator wirken, die chemische Reaktion initiieren und leiten, um sicherzustellen, dass der Film stark haftet und mit der richtigen Kristallstruktur wächst.

Schritt 4: Entfernung der Nebenprodukte

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Abgase werden kontinuierlich durch ein Vakuumsystem aus der Kammer entfernt. Dieser letzte Schritt ist entscheidend, um Kontaminationen zu verhindern und die Reinheit des wachsenden Films zu erhalten.

Die wichtigsten Kontrollhebel in der CVD

Die Qualität, Dicke und Struktur des Endmaterials sind kein Zufall. Sie sind das direkte Ergebnis einer sorgfältigen Steuerung mehrerer wichtiger Prozessparameter.

Substrattemperatur

Die Temperatur ist wohl die wichtigste Variable. Sie bestimmt direkt die Rate und Art der chemischen Reaktionen, die auf der Substratoberfläche stattfinden. Die falsche Temperatur kann zu schlechter Filmqualität, Verunreinigungen oder gar keiner Abscheidung führen.

Gaszusammensetzung und Durchflussrate

Die spezifische Mischung aus Präkursor- und Trägergasen sowie die Rate, mit der sie in die Kammer geleitet werden, bestimmen die Zusammensetzung des Endfilms und seine Wachstumsrate. Eine präzise Kontrolle des Gasflusses ist entscheidend für die Herstellung komplexer, mehrschichtiger Materialien.

Druck

Der Druck in der Reaktionskammer beeinflusst die Konzentration der Gasmoleküle und deren Wechselwirkung. CVD wird typischerweise unter sorgfältig kontrollierten Vakuumbedingungen durchgeführt, um die Reinheit und Gleichmäßigkeit des Abscheidungsprozesses zu gewährleisten.

Das Substrat selbst

Die Wahl des Substratmaterials ist entscheidend. In einigen Anwendungen ist es einfach das zu beschichtende Objekt. In anderen, wie dem Wachstum von Graphen auf Kupferfolie, wirkt das Substrat als notwendiger Katalysator für die gesamte Reaktion und bestimmt die anfängliche Struktur des Films.

Die Kompromisse der CVD verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für ihren effektiven Einsatz.

Hoher Energiebedarf

Die meisten thermischen CVD-Prozesse erfordern extrem hohe Temperaturen, um die notwendigen chemischen Reaktionen zu aktivieren. Dies führt zu einem erheblichen Energieverbrauch und erfordert Geräte, die unter diesen Bedingungen sicher betrieben werden können.

Die Notwendigkeit flüchtiger Präkursoren

CVD ist davon abhängig, eine gasförmige Quelle für das gewünschte Material zu haben. Das bedeutet, dass ein stabiler, flüchtiger chemischer Präkursor für die Elemente, die Sie abscheiden möchten, existieren muss, was nicht immer möglich oder praktisch ist.

Prozessgeschwindigkeit und Nebenproduktmanagement

CVD kann ein langsamer Prozess sein, der manchmal Tage oder Wochen dauert, um ein dickes, hochwertiges Material wie einen synthetischen Diamanten zu züchten. Darüber hinaus kann der Prozess unerwünschte feste Nebenprodukte (wie Graphit, das sich neben Diamant bildet) erzeugen, die möglicherweise eine Unterbrechung des Prozesses zur Reinigung erfordern.

Wann Sie CVD für Ihr Projekt in Betracht ziehen sollten

Die Wahl eines Herstellungsverfahrens hängt vollständig von Ihrem Endziel ab. CVD zeichnet sich in spezifischen Anwendungen aus, bei denen seine einzigartigen Fähigkeiten einen deutlichen Vorteil bieten.

- Wenn Ihr Hauptaugenmerk auf hochreinen Dünnschichten für die Elektronik liegt: CVD bietet eine unübertroffene Kontrolle über Filmzusammensetzung, Dicke und Gleichmäßigkeit, was es zu einem Eckpfeiler der Halbleiterindustrie macht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger oder fortschrittlicher Materialien liegt: Für Materialien wie Graphen, Kohlenstoffnanoröhren oder synthetische Diamanten ist CVD eine führende Methode, da sie präzise Kristallstrukturen von Grund auf aufbauen kann.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen hochbeständiger oder funktionaler Beschichtungen liegt: CVD kann dicke, dichte und stark haftende Schichten erzeugen, die eine außergewöhnliche Verschleißfestigkeit, Korrosionsschutz oder thermische Barrieren bieten.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie, die es uns ermöglicht, Materialien mit Präzision im atomaren Maßstab zu entwickeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Additiv, Gasphasenabscheidung |

| Kernmechanismus | Chemische Reaktion von Gasen auf einem beheizten Substrat |

| Schlüsselparameter | Substrattemperatur, Gaszusammensetzung, Druck |

| Primärer Output | Hochreine, hochleistungsfähige Dünnschichten und Beschichtungen |

| Häufige Anwendungen | Halbleiter, Graphen, synthetische Diamanten, verschleißfeste Beschichtungen |

Bereit, Materialien mit atomarer Präzision zu entwickeln? Der CVD-Prozess ist ein Eckpfeiler der fortschrittlichen Fertigung und ermöglicht die Herstellung hochreiner Dünnschichten, Halbleiter und neuartiger Materialien wie Graphen. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die zur Steuerung der kritischen Parameter Temperatur, Gasfluss und Druck für erfolgreiche CVD-Anwendungen erforderlich sind. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Ausrüstung unterstützen, um eine unübertroffene Reinheit und Leistung Ihrer Materialien zu erzielen. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Laboranforderungen und Projektziele zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung