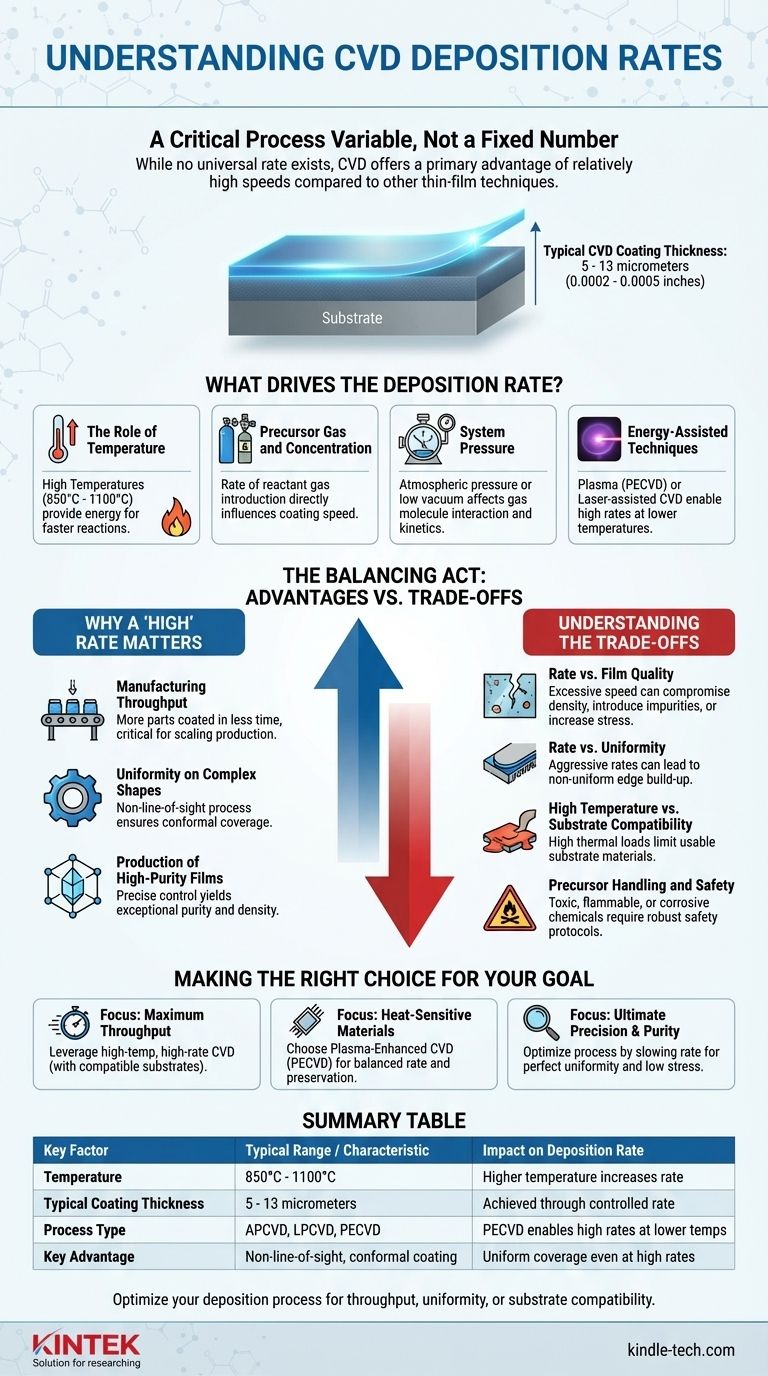

Obwohl es keine einzelne universelle Zahl für die Abscheidungsrate der Chemischen Gasphasenabscheidung (CVD) gibt, wird ihre Rate als Hauptvorteil des Verfahrens angesehen und oft als relativ hoch im Vergleich zu anderen Dünnschichttechniken beschrieben. Die endgültige Dicke einer typischen CVD-Beschichtung liegt zwischen 0,0002 und 0,0005 Zoll (ungefähr 5 bis 13 Mikrometer), und die Geschwindigkeit, mit der dies erreicht wird, ist eine sorgfältig kontrollierte Variable, die von mehreren Faktoren abhängt.

Die Abscheidungsrate bei CVD ist kein fester Wert, sondern eine kritische Prozessvariable. Ihr Hauptvorteil ist, dass sie relativ hoch ist, was eine effiziente Fertigung ermöglicht, aber diese Geschwindigkeit muss immer mit den gewünschten Filmeigenschaften wie Reinheit, Gleichmäßigkeit und Spannung abgewogen werden.

Was treibt die Abscheidungsrate bei CVD an?

Die Geschwindigkeit eines CVD-Prozesses ist das Ergebnis einer chemischen Reaktion, die auf der Oberfläche eines Substrats stattfindet. Mehrere Schlüsselparameter werden angepasst, um die Rate und Qualität dieser Reaktion zu steuern.

Die Rolle der Temperatur

Die meisten CVD-Prozesse basieren auf hohen Temperaturen, typischerweise zwischen 850 °C und 1100 °C (ungefähr 1925 °F), um die notwendige Energie für die chemischen Reaktionen bereitzustellen. Im Allgemeinen führen höhere Temperaturen zu schnelleren Reaktionen und somit zu höheren Abscheidungsraten.

Precursor-Gas und Konzentration

Die Reaktionsgase, oder Precursoren, sind die Bausteine des Films. Die Rate, mit der diese Gase in die Reaktionskammer eingeführt werden, und ihre Konzentration beeinflussen direkt, wie schnell sich die Beschichtung bilden kann.

Systemdruck

CVD kann bei normalem atmosphärischem Druck oder in einem niedrigen Vakuum durchgeführt werden. Der Druck in der Kammer beeinflusst, wie sich die Gasmoleküle bewegen und interagieren, was wiederum die Reaktionskinetik und die endgültige Abscheidungsrate beeinflusst.

Energiegestützte Techniken

Um die Einschränkungen hoher Temperaturen zu überwinden, werden Methoden wie die plasmaunterstützte CVD (PECVD) oder die laserunterstützte CVD eingesetzt. Diese Techniken wenden Energie aus Plasma oder Licht auf die Precursor-Gase an, was hohe Abscheidungsraten bei deutlich niedrigeren Temperaturen ermöglicht.

Warum eine „hohe“ Rate wichtig ist

Die „hohe“ Abscheidungsrate von CVD geht nicht nur um Geschwindigkeit; sie ermöglicht eine einzigartige Kombination aus Effizienz und Qualität, die das Verfahren wertvoll macht.

Fertigungsdurchsatz

Für industrielle Anwendungen bedeutet eine höhere Abscheidungsrate, dass mehr Teile in kürzerer Zeit beschichtet werden können. Diese Effizienz ist entscheidend für die Skalierung der Produktion und die Kostenverwaltung.

Gleichmäßigkeit auf komplexen Formen

CVD ist ein nicht-sichtlinienbasiertes Verfahren. Da die Beschichtung aus einem Gas gebildet wird, kann sie hochkomplexe und komplizierte Oberflächen gleichmäßig bedecken. Eine gut kontrollierte Rate stellt sicher, dass diese konforme Beschichtung über das gesamte Bauteil gleichmäßig ist.

Herstellung hochreiner Filme

Trotz ihrer Geschwindigkeit ist CVD in der Lage, Filme mit außergewöhnlicher Reinheit und Dichte herzustellen. Der Prozess baut die Beschichtung Molekül für Molekül durch eine chemische Reaktion auf, was eine präzise Kontrolle über die Zusammensetzung und Kristallstruktur des Endmaterials ermöglicht.

Die Kompromisse verstehen

Eine hohe Abscheidungsrate ist wünschenswert, bringt aber kritische Kompromisse mit sich, die gemanagt werden müssen, um das gewünschte Ergebnis zu erzielen.

Rate vs. Filmqualität

Das Streben nach der maximal möglichen Abscheidungsrate kann die Qualität des Films beeinträchtigen. Übermäßig hohe Raten können Verunreinigungen einführen, eine weniger dichte Struktur erzeugen oder die Restspannung in der Beschichtung erhöhen.

Rate vs. Gleichmäßigkeit

Eine übermäßig aggressive Abscheidungsrate kann zu Ungleichmäßigkeiten führen. Ein häufiges Problem ist ein höherer Kantenaufbau, bei dem die Beschichtung an den Kanten eines Bauteils dicker wird als in der Mitte.

Hohe Temperatur vs. Substratkompatibilität

Die sehr hohen Temperaturen, die schnelle Abscheidungsraten ermöglichen, begrenzen auch die Arten von Materialien, die beschichtet werden können. Viele Substrate können die thermische Belastung nicht ohne Beschädigung oder Verformung aushalten.

Precursor-Handhabung und Sicherheit

Die in CVD verwendeten Chemikalien sind oft giftig, brennbar oder korrosiv. Ein auf hohen Durchsatz ausgelegter Prozess erfordert robuste Sicherheitsprotokolle für die Handhabung und Entsorgung dieser potenziell gefährlichen Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Abscheidungsrate wird vollständig durch die Ziele Ihrer spezifischen Anwendung bestimmt. Sie müssen die Rate als ein einstellbares Parameter behandeln, das mit anderen Anforderungen abgewogen werden muss.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz für robuste Komponenten liegt: Sie können die Hochtemperatur- und Hochratenfunktionen der traditionellen CVD nutzen, vorausgesetzt, Ihr Substratmaterial kann die Hitze vertragen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Ein Niedertemperaturverfahren wie die Plasma-Enhanced CVD (PECVD) ist die überlegene Wahl, da es eine gute Abscheidungsrate mit dem Schutz des Substrats in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Filmreinheit liegt: Sie müssen den Prozess sorgfältig optimieren und wahrscheinlich die Abscheidungsrate verlangsamen, um perfekte Gleichmäßigkeit, geringe Spannung und höchste Qualität zu gewährleisten.

Letztendlich ist es der Schlüssel zur erfolgreichen Anwendung der CVD-Technologie, die Abscheidungsrate als flexiblen Parameter und nicht als feste Zahl zu betrachten.

Zusammenfassungstabelle:

| Schlüsselfaktor | Typischer Bereich / Merkmal | Auswirkung auf die Abscheidungsrate |

|---|---|---|

| Temperatur | 850°C - 1100°C | Höhere Temperatur erhöht die Rate |

| Typische Schichtdicke | 5 - 13 Mikrometer | Wird durch kontrollierte Rate erreicht |

| Prozesstyp | APCVD, LPCVD, PECVD | PECVD ermöglicht hohe Raten bei niedrigeren Temperaturen |

| Hauptvorteil | Nicht-Sichtlinien-Beschichtung, konforme Beschichtung | Gleichmäßige Abdeckung auch bei hohen Raten |

Müssen Sie Ihren Abscheidungsprozess für Durchsatz, Gleichmäßigkeit oder Substratkompatibilität optimieren?

Bei KINTEK sind wir darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, um Ihre CVD-Parameter präzise zu steuern. Egal, ob Sie die Produktion hochfahren oder höchste Filmreinheit für Forschung und Entwicklung benötigen, unsere Expertise kann Ihnen helfen, das perfekte Gleichgewicht zwischen Geschwindigkeit und Qualität zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen CVD-Anforderungen Ihres Labors unterstützen können.

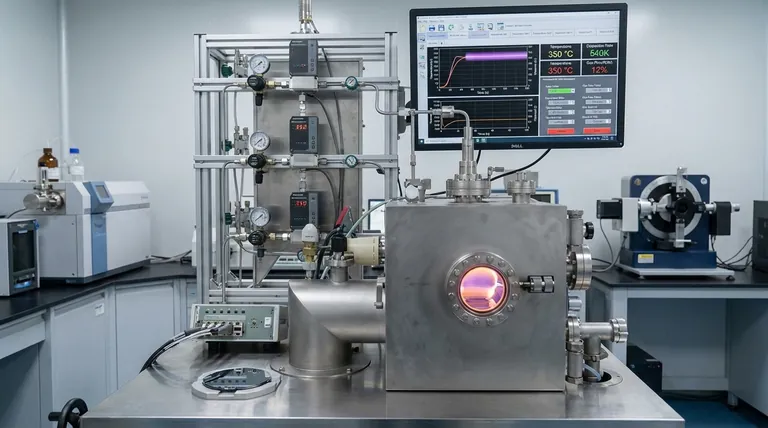

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Kernfunktion von Chemical Vapor Deposition (CVD)-Systemen bei der CNT-Synthese? Beherrschen Sie präzises Nanoscale Growth

- Was ist die Spannung in Sputterfilmen? Beherrschung der Spannungskontrolle für die Haltbarkeit von Filmen

- Was ist eine Methode zur Abscheidung extrem kontrollierter dünner Schichten? Atomic Layer Deposition (ALD) für Nanometerpräzision

- Was sind physikalische Methoden der Dünnschichtabscheidung? Ein Leitfaden zu PVD, Sputtern, Verdampfung & mehr

- Was ist eine Dünnschichtbeschichtung? Entwickeln Sie neue Oberflächeneigenschaften für Ihr Substrat

- Was sind die Nachteile und Herausforderungen der HFCVD-Methode? Wachstumsgrenzen und Filamentprobleme überwinden

- Wie funktioniert CVD? Entdecken Sie die Wissenschaft des Aufbaus von Baumaterialien Atom für Atom

- Was ist chemische Gasphasenabscheidung? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen