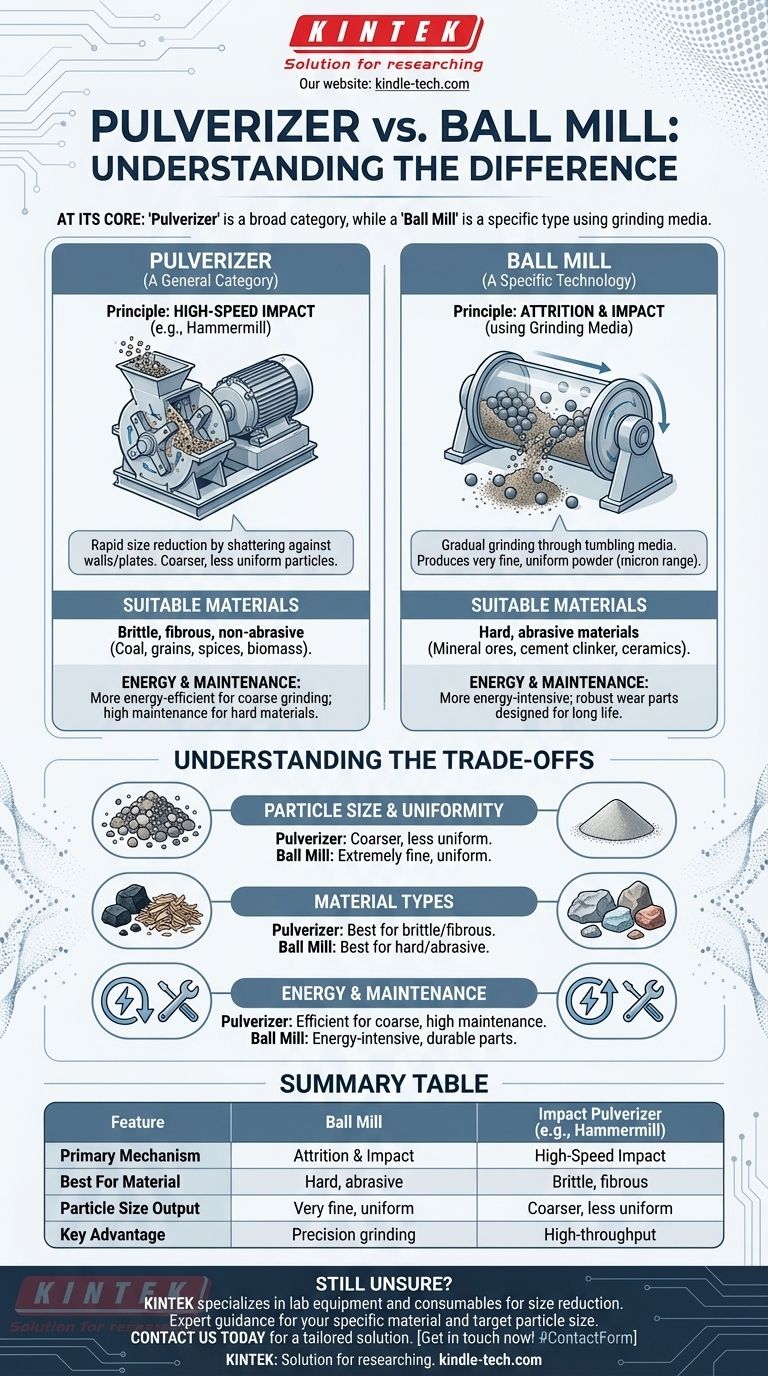

Im Grunde genommen bezieht sich der Begriff „Pulverisierer“ auf eine breite Kategorie von Geräten, die zum Mahlen von Materialien entwickelt wurden, während eine „Kugelmühle“ eine spezifische Art von Pulverisierer ist. Der Hauptunterschied liegt in ihrem Mechanismus; eine Kugelmühle verwendet Mahlkörper (Kugeln) in einer rotierenden Trommel zur allmählichen Abnutzung, während der Begriff Pulverisierer häufig verwendet wird, um Maschinen zu beschreiben, die auf Hochgeschwindigkeitsaufprall basieren, wie z. B. eine Hammermühle.

Die eigentliche Frage lautet nicht „Pulverisierer gegen Kugelmühle“, sondern vielmehr „welche Art von Pulverisierer ist für mein Material und meine Zielpartikelgröße geeignet?“ Die Wahl zwischen einer Kugelmühle und einem Aufprallpulverisierer wie einer Hammermühle hängt vollständig davon ab.

Die Rolle eines Pulverisierers: Ein allgemeiner Überblick

Ein Pulverisierer ist jedes mechanische Gerät, das zur Komminution verwendet wird, dem Prozess der Größenreduzierung fester Materialien. Seine Aufgabe ist es, größere Partikel zu nehmen und sie zu einem feinen Pulver oder Staub zu mahlen.

Eine breite Kategorie von Maschinen

Betrachten Sie „Pulverisierer“ als eine allgemeine Klassifizierung, ähnlich dem Wort „Fahrzeug“. So wie Fahrzeuge Autos, Lastwagen und Motorräder umfassen, umfassen Pulverisierer unter anderem Kugelmühlen, Hammermühlen, Rodmühlen und Ringmühlen.

Das Prinzip des Hochgeschwindigkeitsaufpralls

Viele Maschinen, die allgemein als Pulverisierer bezeichnet werden, wie Hammermühlen, arbeiten nach dem Prinzip des Aufpralls. Das Material wird in eine Kammer geführt, wo es wiederholt von Hämmern getroffen wird, die sich mit hoher Geschwindigkeit drehen, wodurch es gegen die Kammerwände oder Brecherplatten zerschmettert wird, bis es klein genug ist, um durch ein Sieb zu passieren.

Die Kugelmühle: Eine spezifische Zerkleinerungstechnologie

Eine Kugelmühle ist eine eigenständige Art von Pulverisierer, die für die Herstellung sehr feiner Pulver bekannt ist. Sie arbeitet nach einem anderen Prinzip als Aufprallpulverisierer.

Der Mechanismus: Abrieb und Aufprall

Eine Kugelmühle besteht aus einem hohlen zylindrischen Mantel, der sich um seine Achse dreht. Dieser Mantel ist teilweise mit dem zu mahlenden Material sowie einem Mahlkörper – meist Stahl- oder Keramikkugeln – gefüllt.

Wenn sich der Zylinder dreht, werden die Mahlkörper die Seite des Mantels hochgehoben und fallen dann kaskadenartig oder rollend zurück. Die Größenreduzierung erfolgt durch zwei Wirkungen: Aufprall durch die fallenden Kugeln und Abrieb, wenn die Kugeln übereinander und über das Material gleiten und rollen.

Wesentliche Merkmale

Kugelmühlen werden für ihre Fähigkeit geschätzt, harte, abrasive Materialien auf eine sehr feine und gleichmäßige Partikelgröße zu mahlen. Der Prozess kann nass oder trocken durchgeführt werden und sowohl im Chargen- als auch im kontinuierlichen Betrieb erfolgen.

Die Abwägungen verstehen: Kugelmühle gegen Aufprallpulverisierer

Die Auswahl der richtigen Maschine erfordert das Verständnis der grundlegenden Unterschiede in der Art und Weise, wie sie Material verarbeiten und welche Ergebnisse sie liefern. Die Hammermühle, ein gängiger Typ des Aufprallpulverisierers, dient als ausgezeichneter Vergleichspunkt.

Partikelgröße und Gleichmäßigkeit

Eine Kugelmühle zeichnet sich durch die Erzeugung extrem feiner und gleichmäßiger Partikel aus, oft im Mikron- oder sogar Submikronbereich. Der Mahlprozess ist langsamer und kontrollierter.

Ein Aufprallpulverisierer (wie eine Hammermühle) erzeugt eine gröbere und weniger gleichmäßige Partikelgrößenverteilung. Er ist für eine schnelle, hochdurchsatzfähige Größenreduzierung und nicht für eine präzise Endbearbeitung konzipiert.

Geeignete Materialtypen

Kugelmühlen sind der Industriestandard für harte und abrasive Materialien wie Erze, Zementklinker und Keramiken. Die rollende, abreibende Wirkung ist bei diesen zähen Materialien wirksam, ohne übermäßige Verschleißraten zu verursachen.

Aufprallpulverisierer eignen sich besser für Materialien, die spröde, faserig oder weniger abrasiv sind. Dazu gehören Kohle, Getreide, Gewürze, Holzspäne und bestimmte Chemikalien. Die Verwendung eines solchen Geräts für hochabrasives Gestein würde zu schnellem und kostspieligem Verschleiß an den Hämmern und Innenverkleidungen führen.

Energie und Wartung

Kugelmühlen sind im Allgemeinen energieintensiver für die erzielte Größenreduzierung, aber ihre Verschleißteile (Auskleidungen und Mahlkörper) sind robust und auf lange Lebensdauer ausgelegt.

Aufprallpulverisierer können bei der Verarbeitung harter Materialien energieeffizienter für das Grobmahlen sein, erfordern jedoch einen hohen Wartungsaufwand. Die Hämmer und Siebe gelten als Verbrauchsmaterialien, die häufig überprüft und ausgetauscht werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl der richtigen Technologie geht es nicht darum, was „besser“ ist, sondern was am besten für Ihre spezifische Anwendung geeignet ist. Ihre Entscheidung sollte von Ihrem Material und Ihrem gewünschten Ergebnis geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines ultrafeinen, gleichmäßigen Pulvers aus harten oder abrasiven Materialien (wie Erzen oder Keramiken) liegt: Eine Kugelmühle ist die richtige und effektivste Technologie.

- Wenn Ihr Hauptaugenmerk auf der hochdurchsatzfähigen Größenreduzierung von spröden, faserigen oder nicht-abrasiven Materialien (wie Kohle, Biomasse oder Getreide) liegt: Ein Aufprallpulverisierer wie eine Hammermühle ist die effizientere Wahl.

- Wenn Ihr Hauptaugenmerk lediglich auf der Zerkleinerung von Schüttgut auf eine gröbere, besser handhabbare Größe für die nachgeschaltete Verarbeitung liegt: Ein Aufprallpulverisierer oder ein Primärbrecher kann die kostengünstigste Lösung sein.

Letztendlich ist das Verständnis der Eigenschaften Ihres Materials der erste Schritt zur Auswahl der richtigen Zerkleinerungsanlage für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Merkmal | Kugelmühle | Aufprallpulverisierer (z. B. Hammermühle) |

|---|---|---|

| Hauptmechanismus | Abrieb & Aufprall (unter Verwendung von Mahlkörpern) | Hochgeschwindigkeitsaufprall |

| Am besten geeignet für Material | Harte, abrasive Materialien (Erze, Keramiken) | Spröde, faserige, nicht-abrasive Materialien (Kohle, Getreide) |

| Partikelgrößenausgabe | Sehr fein, gleichmäßig (Mikron/Submikron) | Gröber, weniger gleichmäßig |

| Hauptvorteil | Präzisionsmahlung für feine Pulver | Hoher Durchsatz, schnelle Größenreduzierung |

Sie sind sich immer noch nicht sicher, welche Zerkleinerungsanlage für Ihr Labor oder Ihre Produktionsanforderungen geeignet ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit fachkundiger Beratung zur Zerkleinerungstechnologie. Egal, ob Sie abrasive Mineralien oder spröde Chemikalien verarbeiten, wir helfen Ihnen bei der Auswahl des idealen Pulverisierers oder der Kugelmühle, um Ihre Zielpartikelgröße effizient zu erreichen.

Kontaktieren Sie uns noch heute, um Ihr Material und Ihre Anwendung zu besprechen – wir bieten Ihnen eine maßgeschneiderte Lösung zur Verbesserung Ihres Prozesses. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

Andere fragen auch

- Warum wird R-HEBM für Hoch-Entropie-Karbide verwendet? Herstellung von ultrafeinen Pulvern durch Tieftemperatur-In-situ-Synthese

- Wie schneidet ein Trocken-Impact-Mischer im Vergleich zu einer Planetenkugel-Mühle ab? Optimieren Sie Ihre Festkörperbatterie-Verbundwerkstoffe

- Warum wird ein zweistufiger Kugelmühlenprozess für LAGP-Pulver verwendet? Erreichen von 100 nm Präzision & hoher Reinheit

- Was ist die Funktion einer Planetenkugelmühle in der Anfangsphase der Herstellung von ZrO2/MgO-Keramiken? Schlüsselrollen aufgedeckt

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Was ist die Hauptfunktion einer Planetenkugelmühle für Fe-Cu-Verbundwerkstoffe? Optimierung der Partikelverteilung & Leitfähigkeit

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators

- Wie sorgt eine Planetenkugel-Vakuummühle für die gleichmäßige Dispersion von SiC? Beherrschen Sie fortschrittliches Nano-Verbundmaterial-Mahlen