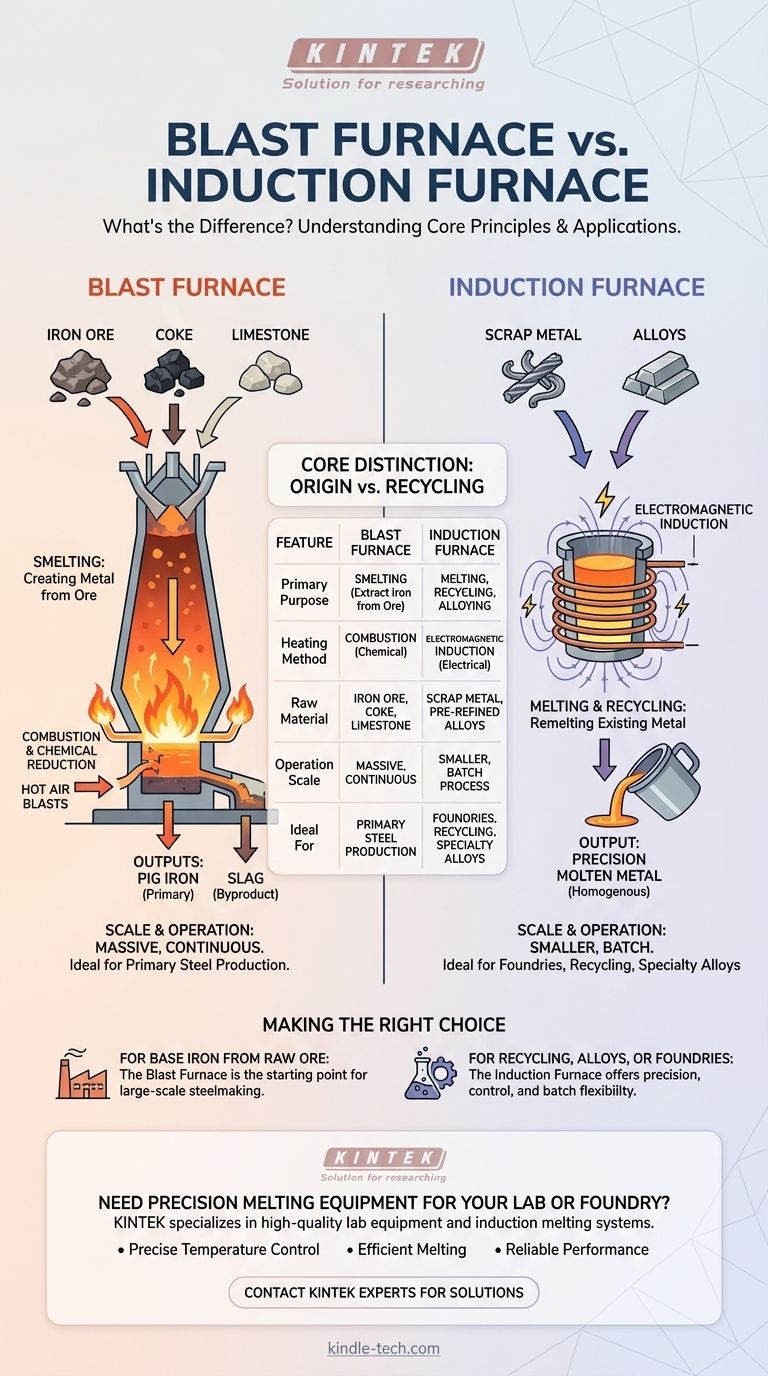

Der grundlegende Unterschied zwischen einem Hochofen und einem Induktionsofen liegt in ihrem Heizmechanismus und ihrem Hauptzweck. Ein Hochofen verwendet die Verbrennung von Koks, um Eisenerz chemisch zu geschmolzenem Eisen zu reduzieren, ein Prozess, der als Verhüttung bekannt ist. Im Gegensatz dazu verwendet ein Induktionsofen Elektrizität, um ein starkes elektromagnetisches Feld zu erzeugen, das bereits raffinierte Metalle erhitzt und schmilzt, wodurch er ideal für Recycling und Legierungen ist.

Der Kernunterschied liegt in Ursprung und Maßstab. Ein Hochofen erzeugt neues Metall aus Roherz in einem massiven, kontinuierlichen Prozess, während ein Induktionsofen vorhandenes Metall oder Schrott in einem kontrollierten, kleineren Chargenprozess umschmilzt.

Der Hochofen: Primäre Metallproduktion

Ein Hochofen ist der Ausgangspunkt für den Großteil der weltweiten Stahlproduktion. Seine Funktion besteht nicht nur darin, Metall zu schmelzen, sondern Rohstoffe chemisch in ein verwendbares Basismetall umzuwandeln.

Funktionsweise: Chemische Reduktion

Ein Hochofen ist ein massiver, vertikaler Stahlschacht, der mit hitzebeständigen Ziegeln ausgekleidet ist. Eisenerz, Koks (ein kohlenstoffreicher Brennstoff, der aus Kohle gewonnen wird) und Kalkstein werden oben eingefüllt.

Heiße Luft wird in den Boden des Ofens geblasen, wodurch der Koks bei extrem hohen Temperaturen verbrennt. Diese Verbrennung erzeugt Kohlenmonoxid, das als primäres Reduktionsmittel wirkt und Sauerstoffatome aus dem Eisenerz entfernt.

Wichtige Eingangs- und Ausgangsstoffe

Die primären Eingangsstoffe sind Eisenerz, Koks und Kalkstein. Der Kalkstein wirkt als Flussmittel und verbindet sich mit Verunreinigungen zu einem flüssigen Nebenprodukt.

Der Ofen produziert kontinuierlich zwei Ausgänge: geschmolzenes Roheisen, das das Hauptprodukt ist, und eine Schicht aus geschmolzener Schlacke (die Verunreinigungen), die oben schwimmt und abgelassen wird.

Maßstab und Betrieb

Hochöfen sind riesige Bauwerke, die für den kontinuierlichen Betrieb ausgelegt sind und oft jahrelang ohne Unterbrechung laufen. Sie sind Teil großer, integrierter Stahlwerke und stellen den Höhepunkt der industriellen Primärmetallproduktion dar.

Der Induktionsofen: Präzisionsschmelzen

Ein Induktionsofen arbeitet nach einem völlig anderen Prinzip und bietet Präzision und Kontrolle, die ein Hochofen nicht bieten kann. Er eignet sich hervorragend zum Schmelzen, Halten und Legieren von Metall, nicht zur Herstellung aus Erz.

Funktionsweise: Elektromagnetische Induktion

Ein Induktionsofen verwendet eine Kupferspule, durch die ein starker Wechselstrom geleitet wird. Dadurch entsteht ein umkehrendes Magnetfeld um das Metall, das sich im Ofentiegel befindet.

Dieses Magnetfeld induziert zirkulierende elektrische Ströme (Wirbelströme) direkt im Metall selbst. Der Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt intensive Wärme, wodurch es schnell und effizient von innen heraus schmilzt.

Wichtige Eingangs- und Ausgangsstoffe

Der wichtigste Eingangsstoff für einen Induktionsofen ist festes Metall, typischerweise Metallschrott oder vorraffinierte Legierungen. Er ist im Wesentlichen ein Recycling- und Raffinationswerkzeug.

Der Ausgang ist geschmolzenes Metall mit einer präzisen, homogenen chemischen Zusammensetzung, bereit zum Gießen. Das Magnetfeld erzeugt auch eine natürliche Rührwirkung, die eine gründliche Vermischung der Legierungen gewährleistet.

Maßstab und Betrieb

Induktionsöfen variieren in der Größe, sind aber deutlich kleiner als Hochöfen. Sie arbeiten im Chargenbetrieb, wobei ein Tiegel für jeden Zyklus gefüllt, geschmolzen und entleert wird. Dies macht sie sehr flexibel und ideal für Gießereien und Spezialmetallhersteller.

Wichtige Unterschiede auf einen Blick

Das Verständnis der Kernunterschiede hilft zu klären, welche Technologie für eine bestimmte industrielle Aufgabe geeignet ist.

Funktionsprinzip

Ein Hochofen basiert auf Verbrennung und chemischen Reaktionen zur Metallherstellung. Ein Induktionsofen basiert auf Elektrizität und elektromagnetischen Prinzipien.

Rohstoffe

Ein Hochofen ist ein Schmelzofen, der Rohstoffe wie Eisenerz verarbeitet. Ein Induktionsofen ist ein Schmelzofen, der vorhandene Materialien wie Metallschrott oder Barren verarbeitet.

Hauptzweck

Das Ziel eines Hochofens ist die Verhüttung – die Gewinnung eines Basismetalls aus seinem natürlichen Erz. Das Ziel eines Induktionsofens ist das Schmelzen, Recyceln und Legieren vorhandener Metalle.

Umwelt- und Kontrollfaktoren

Hochöfen haben aufgrund der direkten Koksverbrennung einen großen ökologischen Fußabdruck. Induktionsöfen sind am Einsatzort sauberer (da sie elektrisch sind) und bieten eine weitaus größere Kontrolle über die Endtemperatur und die chemische Zusammensetzung des Metalls.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ziel bestimmt, welcher Ofen die einzig logische Wahl ist.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Roheisen aus Roherz für die großtechnische Stahlerzeugung liegt: Der Hochofen ist der notwendige Ausgangspunkt für diesen industriellen Prozess.

- Wenn Ihr Hauptaugenmerk auf dem Recycling von Metallschrott, der Herstellung von Speziallegierungen oder dem Betrieb einer Gießerei liegt: Die Präzision, Kontrolle und Chargenflexibilität eines Induktionsofens sind ideal.

Letztendlich dienen diese beiden Öfen grundlegend unterschiedlichen Phasen des Metalllebenszyklus, von der Entstehung bis zur Wiederverwertung.

Zusammenfassungstabelle:

| Merkmal | Hochofen | Induktionsofen |

|---|---|---|

| Hauptzweck | Verhüttung (Gewinnung von Eisen aus Erz) | Schmelzen, Recycling, Legieren |

| Heizmethode | Verbrennung von Koks (chemisch) | Elektromagnetische Induktion (elektrisch) |

| Rohmaterial | Eisenerz, Koks, Kalkstein | Metallschrott, vorraffinierte Legierungen |

| Betriebsmaßstab | Massiv, kontinuierlich | Kleiner, Chargenprozess |

| Ideal für | Primäre Stahlproduktion | Gießereien, Recycling, Speziallegierungen |

Benötigen Sie Präzisionsschmelzanlagen für Ihr Labor oder Ihre Gießerei?

Das Verständnis der richtigen Ofentechnologie ist der erste Schritt zur Optimierung Ihrer Metallverarbeitung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsschmelzsysteme, die ideal für Forschung, Recycling und Legierungsentwicklung sind.

Wir bieten Lösungen, die Folgendes liefern:

- Präzise Temperaturkontrolle für konsistente, hochwertige Ergebnisse.

- Effizientes Schmelzen von Edelmetallen, Schrott und Legierungen.

- Zuverlässige Leistung, zugeschnitten auf Ihre Labor- oder Kleinproduktionsanforderungen.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Schmelzlösung für die Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Stahlproduktion mittels EAF? Ein Leitfaden zur modernen, recycelten Stahlherstellung

- Funktioniert Induktionserhitzung bei Gold? Der ultimative Leitfaden zum schnellen und effizienten Schmelzen von Gold

- Warum muss der Argon-Druck in einem Vakuumlichtbogenofen auf mindestens 0,3 atm gehalten werden? Sichern Sie die Qualität Ihres AFA-Stahls

- Was sind die Vorteile des Kerninduktionsofens? Erzielen Sie unübertroffene Energieeffizienz beim Schmelzen großer Mengen

- Wie berechnet man den Stromverbrauch eines Induktionsofens? Optimieren Sie Ihren Schmelzprozess

- Wird in Induktionsöfen Wärme erzeugt? Entdecken Sie, wie Wärme von innen entsteht

- Erhitzt sich Kupfer bei Induktion? Die überraschende Wahrheit über das Erhitzen von Nichteisenmetallen

- Wie konstruiert man einen Induktionsofen? Ein Leitfaden zu Kernkomponenten und effizienten Schmelzsystemen