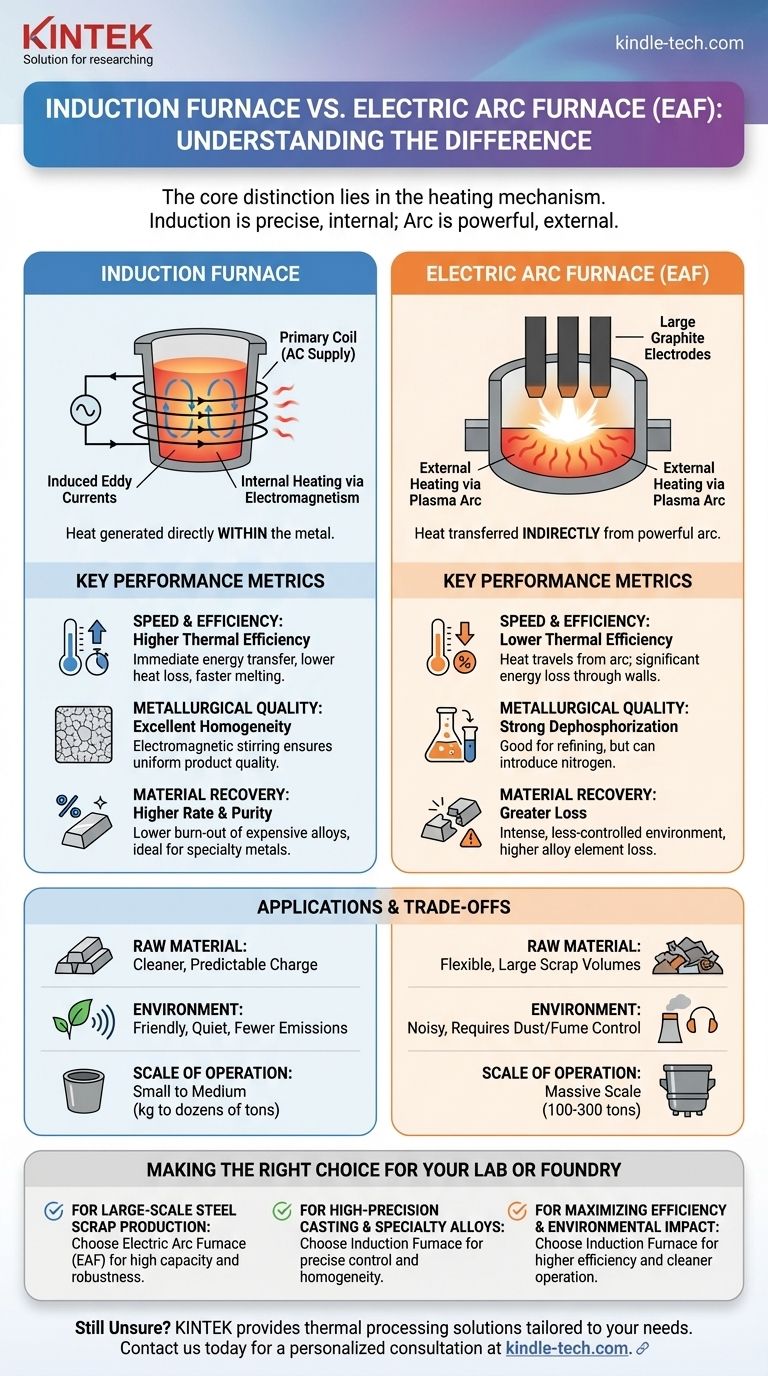

Der grundlegende Unterschied liegt nicht zwischen „elektrisch“ und „Induktion“, da ein Induktionsofen eine spezielle Art von Elektroofen ist. Der übliche Vergleich wird zwischen dem Induktionselektroofen und dem Lichtbogenofen (EAF) gezogen. Ein Induktionsofen nutzt ein elektromagnetisches Feld, um die Hitze direkt im Metall zu erzeugen, während ein Lichtbogenofen einen starken Lichtbogen zwischen Elektroden verwendet, um das Metall von außen zu schmelzen.

Die Kernunterscheidung liegt im Heizmechanismus. Die Induktion ist eine präzise, interne Heizmethode, ideal für die Qualitätskontrolle, während der Lichtbogen eine leistungsstarke, externe Heizmethode ist, die für das Schmelzen großer Mengen konzipiert ist. Die Wahl des richtigen Ofens hängt vollständig von Ihrem Material, Ihrem Maßstab und dem gewünschten metallurgischen Ergebnis ab.

Der grundlegende Unterschied: Wie Wärme erzeugt wird

Um die praktischen Unterschiede in der Leistung zu verstehen, müssen Sie zunächst erfassen, wie jeder Ofen Wärme erzeugt. Sie arbeiten nach völlig unterschiedlichen physikalischen Prinzipien.

Der Induktionsofen: Interne Erwärmung durch Elektromagnetismus

Ein Induktionsofen funktioniert wie ein Transformator. Eine Primärspule, die an eine Wechselstromversorgung angeschlossen ist, umgibt den Tiegel, der die Metallcharge enthält.

Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld, das elektrische Wirbelströme direkt im Metall induziert. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, gleichmäßige Wärme von innen nach außen.

Der Lichtbogenofen (EAF): Externe Erwärmung durch Lichtbogenplasma

Ein Lichtbogenofen verwendet große Graphitelektroden, um einen energiereichen Lichtbogen – eine Form von Plasma – zu erzeugen, der auf die Metallcharge trifft.

Dieser Lichtbogen erzeugt enorme Hitze, die dann indirekt auf das Metall übertragen wird, oft durch eine Schicht aus geschmolzenem Schlacke. Dies ist eine „Brute-Force“-Methode, die darauf ausgelegt ist, große Materialmengen schnell zu schmelzen.

Vergleich der wichtigsten Leistungsmetriken

Der Unterschied in den Heizmethoden wirkt sich direkt auf die Effizienz, die Materialqualität und die Betriebssteuerung aus.

Geschwindigkeit und thermische Effizienz

Der Induktionsofen ist wesentlich effizienter. Da die Wärme direkt im Metall erzeugt wird, erfolgt die Energieübertragung sofort und kontrolliert, was zu schnelleren Schmelzzeiten und geringeren Wärmeverlusten führt.

Der Lichtbogenofen weist eine geringere thermische Effizienz auf. Die Wärme muss vom externen Lichtbogen auf das Metall übertragen werden, und ein erheblicher Teil der Energie geht durch Ofendeckel und Wände verloren.

Metallurgische Qualität und Kontrolle

Der Induktionsprozess erzeugt einen natürlichen elektromagnetischen Rühreffekt. Diese ständige Bewegung sorgt für eine sehr gleichmäßige Schmelze, was zu einer homogenen Produktqualität führt.

Der Lichtbogenofen ist stark in der Desphosphorierung (Entfernung von Phosphor aus dem Stahl), einem entscheidenden Raffinationsschritt. Er kann jedoch auch mehr Stickstoff in das Endprodukt einbringen.

Materialrückgewinnung und Reinheit

Induktionsöfen weisen eine höhere Metallrückgewinnungsrate und ein geringeres Ausbrennverhältnis für teure Legierungselemente auf. Dies macht sie ideal für die Herstellung von hochwertigen Speziallegierungen.

Die intensive, weniger kontrollierte Umgebung eines Lichtbogenofens kann zu einem größeren Verlust von Legierungselementen führen.

Die Abwägungen und Anwendungen verstehen

Keiner der Öfen ist universell „besser“. Es handelt sich um spezialisierte Werkzeuge, die für unterschiedliche industrielle Maßstäbe und Materialien entwickelt wurden.

Flexibilität der Rohmaterialien

Lichtbogenöfen sind die Arbeitstiere des modernen Stahlsrecyclings. Sie eignen sich hervorragend zum Schmelzen enormer Mengen von Stahlschrott, einschließlich minderwertiger oder weniger sortierter Materialien.

Induktionsöfen arbeiten am besten mit saubereren, besser vorhersehbaren Einsatzmaterialien. Sie eignen sich perfekt für Gießereien, die bekannte Legierungen oder Vorproduktionsschrott einschmelzen, bei dem Reinheit oberste Priorität hat.

Umwelt- und Betriebsauswirkungen

Der Induktionsofen gilt allgemein als umweltfreundlicher. Er arbeitet leiser und erzeugt weniger Emissionen und Staub als ein Lichtbogenofen.

Lichtbogenöfen sind bekannt für die Erzeugung erheblicher Lärmbelästigung und erfordern umfangreiche Staubabscheidungs- und Rauchgasbehandlungssysteme.

Betriebsmaßstab

Lichtbogenöfen sind für massive Maßstäbe ausgelegt, mit Kapazitäten, die oft 100–300 Tonnen erreichen. Sie sind der Eckpfeiler von „Mini-Mühlen“, die Baustahl und andere Massenprodukte herstellen.

Induktionsöfen arbeiten typischerweise in kleineren bis mittleren Maßstäben, von wenigen Kilogramm bis zu mehreren Dutzend Tonnen, was sie zur Standardwahl für Gießereien und Spezialmetallhersteller macht.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss von den spezifischen Anforderungen Ihres Prozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion aus Stahlschrott liegt: Der Lichtbogenofen ist aufgrund seiner hohen Kapazität und seiner robusten Fähigkeit, unterschiedliche Rohstoffe zu verarbeiten, der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen Gussteilen und Speziallegierungen liegt: Der Induktionsofen ist überlegen wegen seiner präzisen Temperaturkontrolle, ausgezeichneten Materialhomogenität und hohen Legierungsausbeute.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Effizienz und der Minimierung der Umweltauswirkungen liegt: Der Induktionsofen bietet mit seiner höheren thermischen Effizienz und seinem saubereren, leiseren Betrieb einen klaren Vorteil.

Das Verständnis des Kernheizprinzips – interne Induktion gegenüber externem Lichtbogen – ist der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr spezifisches metallurgisches Ziel.

Zusammenfassungstabelle:

| Merkmal | Induktionsofen | Lichtbogenofen (EAF) |

|---|---|---|

| Heizmethode | Intern (elektromagnetische Induktion) | Extern (elektrischer Lichtbogen) |

| Am besten geeignet für | Hochpräzisionsguss, Speziallegierungen | Schmelzen von Stahlschrott in großem Maßstab |

| Effizienz | Hohe thermische Effizienz | Geringere thermische Effizienz |

| Maßstab | Klein bis mittel (kg bis Dutzende Tonnen) | Groß (bis zu 100–300 Tonnen) |

| Materialqualität | Ausgezeichnete Homogenität, hohe Legierungsausbeute | Starke Desphosphorierung, kann Stickstoff einbringen |

| Umwelt | Leiser, weniger Emissionen | Lauter, erfordert Staub-/Rauchkontrolle |

Immer noch unsicher, welcher Ofen für Ihr Labor oder Ihre Gießerei geeignet ist?

Die Wahl zwischen einem Induktionsofen und einem Lichtbogenofen ist eine kritische Entscheidung, die Ihre Produktqualität, Effizienz und das Endergebnis beeinflusst. KINTEK, Ihr vertrauenswürdiger Partner für Laborgeräte und Verbrauchsmaterialien, kann Ihnen bei dieser Wahl helfen.

Wir sind spezialisiert auf die Bereitstellung der richtigen thermischen Verarbeitungslösungen für Ihre spezifischen Labor- oder Produktionsanforderungen. Egal, ob Sie Speziallegierungen präzise schmelzen oder robuste Geräte für größere Betriebsabläufe benötigen, unsere Experten helfen Ihnen dabei, die Leistung und die Ergebnisse zu erzielen, die Sie benötigen.

Kontaktieren Sie uns noch heute über das untenstehende Formular für eine persönliche Beratung. Lassen Sie uns Ihre Anwendung besprechen und die perfekte Ofenlösung für Sie finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist das beste Material für die Induktionserwärmung? Ferromagnetische Metalle für maximale Effizienz

- Was ist der Wirkungsgrad der Induktionserwärmung? Erreichen Sie 85 % Energieeffizienz mit direkter Erwärmung

- Wie ist der VIDP-Ofen konstruiert, um die Produktionseffizienz zu verbessern? Maximierung der Betriebszeit für die großtechnische Metallproduktion

- Warum ist ein Vakuuminduktionsschmelzofen für Legierungen mit 9-12 Gew.-% Cr unerlässlich? Gewährleistung hochreiner Legierungspräzision

- Welche Anwendungen gibt es für Induktionsöfen? Sauberes Schmelzen von Metallen mit hoher Reinheit erreichen

- Was ist das Konzept eines Induktionsofens? Schnelles, sauberes und effizientes Metallschmelzen freischalten

- Wie ist der Aufbau eines Induktionsofenkörpers? Ein Expertenleitfaden zum 4-Schichten-Design

- Warum wird beim Induktionserwärmen Hochfrequenz verwendet? Für präzise Oberflächenhärtung & schnelles Erhitzen