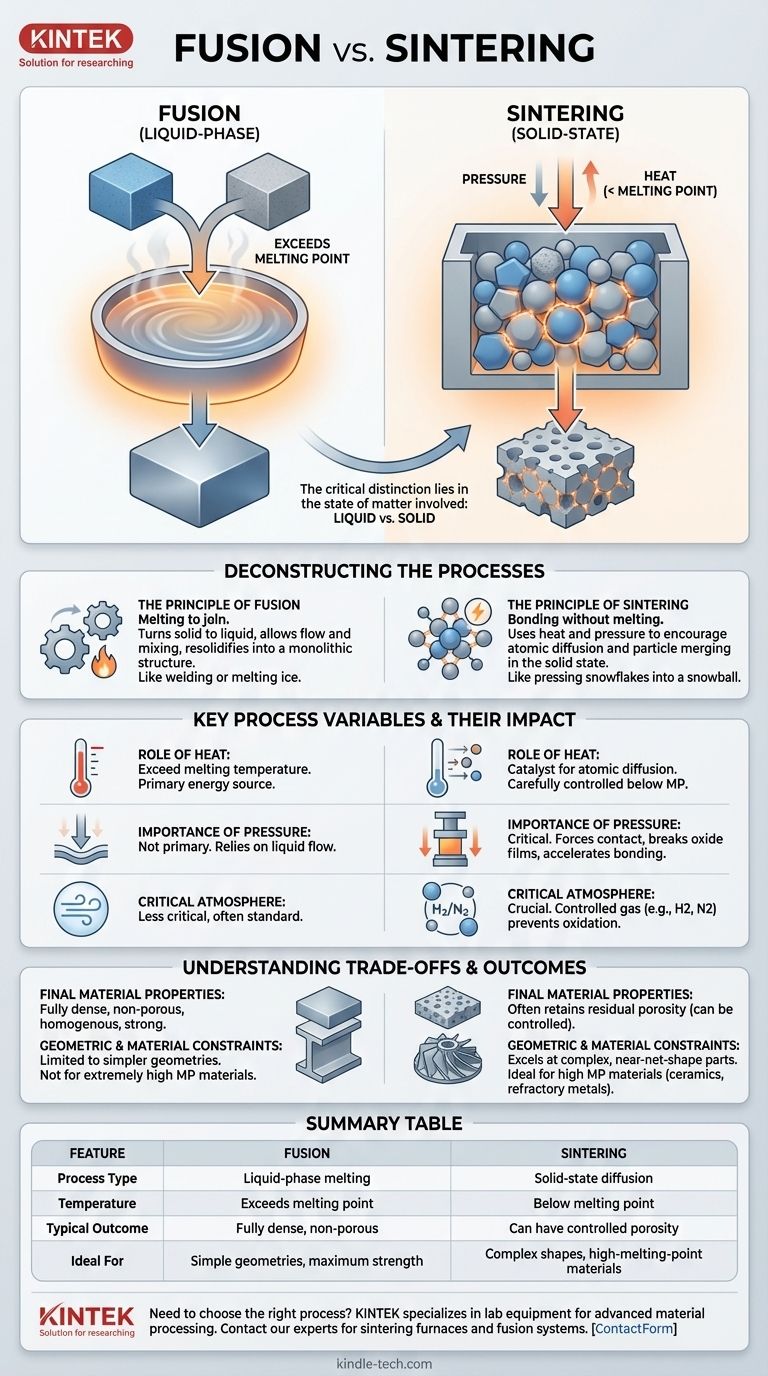

Im Kern ist Fusion der Prozess des Verbindens von Materialien durch Zusammenschmelzen, während Sintern sie verbindet, ohne ihren Schmelzpunkt zu erreichen. Fusion erzeugt eine Bindung, indem festes Material in eine Flüssigkeit umgewandelt und wieder verfestigt wird, wodurch effektiv ein einziges, durchgehendes Stück entsteht. Sintern hingegen ist ein Festkörperprozess, der Wärme und Druck nutzt, um einzelne Partikel zur Bindung und Verdichtung anzuregen.

Der entscheidende Unterschied liegt im beteiligten Aggregatzustand. Fusion beruht auf einem vollständigen Übergang in eine flüssige Phase, um eine Bindung zu erzeugen, während Sintern Wärme und Druck nutzt, um feste Partikel auf atomarer Ebene zur Verschmelzung zu zwingen, ohne jemals vollständig zu schmelzen.

Die Prozesse entschlüsseln: Schmelzen vs. Binden

Das Verständnis des Mechanismus hinter jedem Prozess ist der Schlüssel zur Wertschätzung ihrer unterschiedlichen Anwendungen und Ergebnisse. Sie stellen zwei grundlegend verschiedene Ansätze zur Schaffung einer festen Masse dar.

Das Prinzip der Fusion

Fusion ist der intuitivere Prozess. Denken Sie an das Schweißen zweier Stahlplatten oder das Zusammenschmelzen zweier Eiswürfel.

Das Ziel ist es, genügend Energie, fast immer Wärme, zuzuführen, um den Schmelzpunkt des Materials zu überschreiten. Dieser Phasenübergang ermöglicht es den Materialien, zusammenzufließen und sich auf makroskopischer Ebene zu vermischen, wodurch nach dem Abkühlen eine einheitliche, monolithische Struktur entsteht.

Das Prinzip des Sinterns

Sintern ist ein komplexeres Phänomen, das vollständig im festen Zustand abläuft. Stellen Sie sich vor, Sie drücken eine Handvoll Schneeflocken zusammen, um einen dichteren Schneeball zu formen – sie verbinden sich, ohne jemals zu Wasser zu werden.

Der Prozess nutzt Wärme, um die Atome innerhalb einer Pulvermasse zu energetisieren. Diese Energie, die bei einer Temperatur unterhalb des Schmelzpunkts angewendet wird, ermöglicht es den Atomen, über die Grenzen benachbarter Partikel zu diffundieren und diese effektiv zu verschmelzen.

Wichtige Prozessvariablen und ihre Auswirkungen

Die spezifischen Parameter von Wärme, Druck und Atmosphäre bestimmen das Ergebnis jedes Prozesses.

Die Rolle der Wärme

Bei der Fusion ist die Funktion der Wärme einfach: die Schmelztemperatur zu überschreiten.

Beim Sintern ist Wärme ein Katalysator für die atomare Diffusion. Die Temperatur muss sorgfältig kontrolliert werden – hoch genug, um den Atomen Bewegung zu ermöglichen, aber niedrig genug, um ein Schmelzen zu verhindern, das die Form des Teils zerstören würde.

Die Bedeutung des Drucks

Druck ist bei der Fusion nicht immer ein primärer Faktor, da diese auf der Fähigkeit des Materials beruht, in seinem flüssigen Zustand zu fließen.

Für das Sintern ist Druck oft entscheidend. Wie bei Prozessen wie dem Heißpressen zu sehen ist, zwingt Druck Partikel in engen Kontakt, was dazu beiträgt, Oberflächenoxidschichten abzubauen und den atomaren Bindungsprozess zu beschleunigen.

Die kritische Atmosphäre

Die Umgebung spielt eine entscheidende Rolle, insbesondere bei reaktiven Materialien.

Während des Sinterns benötigen Materialien wie Metalle, Nitride oder Carbide oft eine spezifische Gasatmosphäre, wie Wasserstoff oder Stickstoff. Diese kontrollierte Umgebung verhindert Oxidation und andere unerwünschte chemische Reaktionen, die eine ordnungsgemäße Bindung und Verdichtung behindern würden.

Verständnis der Kompromisse und Ergebnisse

Die Wahl zwischen Fusion und Sintern hat direkte Konsequenzen für die Eigenschaften und die Herstellbarkeit des Endprodukts.

Endgültige Materialeigenschaften

Fusionsprozesse führen typischerweise zu einem vollständig dichten, nicht-porösen Material, das homogen und stark ist, ähnlich dem ursprünglichen Gussmaterial.

Gesinterte Teile hingegen behalten oft eine geringe Menge an Restporosität. Obwohl dies manchmal die ultimative Festigkeit verringern kann, kann es auch ein gewünschtes Merkmal für Anwendungen wie selbstschmierende Lager oder Filter sein.

Geometrische und materielle Einschränkungen

Fusion ist oft auf einfachere Geometrien beschränkt und nicht für Materialien mit extrem hohen Schmelzpunkten geeignet, da das Erreichen dieser Temperaturen unpraktisch und kostspielig sein kann.

Sintern zeichnet sich durch die Herstellung von komplexen, endkonturnahen Teilen aus Materialien mit sehr hohen Schmelzpunkten, wie Keramiken und hochschmelzenden Metallen, aus. Es ist die Grundlage der Pulvermetallurgie und vieler Formen des Metall- und Keramik-3D-Drucks.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Prozesses hängt vollständig vom verwendeten Material und den gewünschten Eigenschaften des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit in einer einfachen Geometrie liegt: Fusionsprozesse wie Schweißen oder Gießen sind oft der direkteste Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen aus hochschmelzenden Materialien wie Keramiken oder Wolfram liegt: Sintern ist der Industriestandard und oft die einzig praktikable Methode.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Teilen mit kontrollierter Porosität für Filter oder Lager liegt: Sintern bietet eine einzigartige und wesentliche Kontrolle über die endgültige Teiledichte.

Das Verständnis dieses grundlegenden Unterschieds zwischen Schmelzen in der Flüssigphase und Festkörperbindung ist der Schlüssel zur Beherrschung der Materialverarbeitung.

Zusammenfassungstabelle:

| Merkmal | Fusion | Sintern |

|---|---|---|

| Prozesstyp | Schmelzen in der Flüssigphase | Festkörperdiffusion |

| Temperatur | Überschreitet den Schmelzpunkt | Unterhalb des Schmelzpunkts |

| Typisches Ergebnis | Vollständig dicht, nicht-porös | Kann kontrollierte Porosität aufweisen |

| Ideal für | Einfache Geometrien, maximale Festigkeit | Komplexe Formen, hochschmelzende Materialien |

Müssen Sie den richtigen Prozess für Ihre Materialien auswählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung. Unsere Expertise in Sinteröfen und Fusionssystemen kann Ihnen helfen, präzise Ergebnisse zu erzielen, egal ob Sie mit Hochleistungskeramiken oder komplexen Metalllegierungen arbeiten. Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihre Laboranforderungen zu finden.

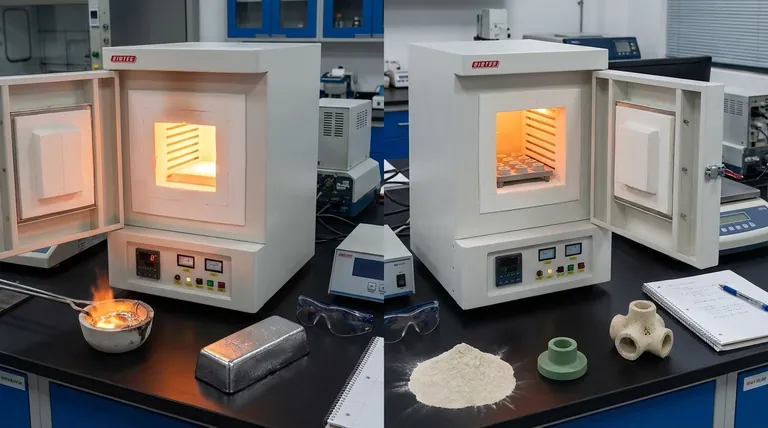

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Wartung von Laborgeräten? Gewährleistung der Datenintegrität und Verlängerung der Lebensdauer der Geräte

- Welche drei Arten von Öfen gibt es? Wählen Sie den richtigen Ofen für Ihre Bedürfnisse

- Wofür wird ein Muffelofen in der Mikrobiologie verwendet? Essentiell für Depyrogenisierung und Veraschung

- Was ist ein Ofenauskleidung? Das konstruierte System, das Ihre Hochtemperaturprozesse schützt

- Wie messen Sie den Aschegehalt? Wählen Sie die richtige Methode für genaue Ergebnisse