Im Kern unterscheiden sich ein Elektrolichtbogenofen (ELO) und ein Induktionsofen (IO) grundlegend in der Art und Weise, wie sie Wärme zur Metallschmelze erzeugen. Ein Lichtbogenofen verwendet einen hochenergetischen elektrischen Lichtbogen – im Wesentlichen einen kontrollierten Blitzschlag –, der von Graphitelektroden zum Metallgut überspringt. Im Gegensatz dazu verwendet ein Induktionsofen ein starkes Magnetfeld, um Wärme direkt im Metall selbst zu erzeugen, ohne externen Kontakt oder Lichtbogen.

Die Wahl zwischen diesen beiden Technologien ist eine strategische Entscheidung zwischen roher Raffinationsleistung und kontrollierter metallurgischer Präzision. Elektrolichtbogenöfen sind robuste Arbeitspferde für das großtechnische Schrottrecycling, während Induktionsöfen Präzisionswerkzeuge zur Herstellung sauberer, spezialisierter Legierungen mit hoher Effizienz sind.

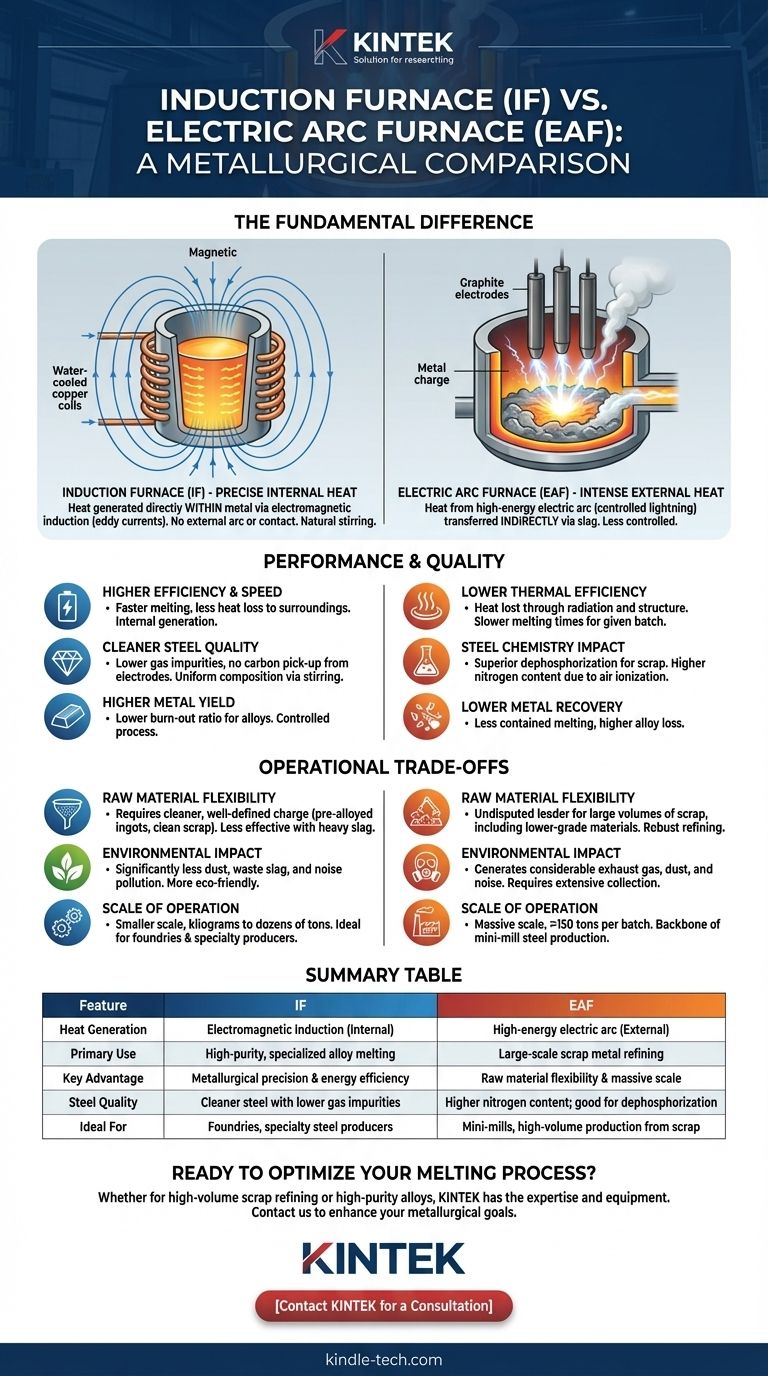

Der grundlegende Unterschied: Wie Wärme erzeugt wird

Die Heizmethode ist der wichtigste Unterschied, da sie die Effizienz, Steuerbarkeit und Umweltauswirkungen jedes Ofens bestimmt.

Der Elektrolichtbogenofen (ELO): Intensive externe Wärme

Ein ELO schmilzt Metall mithilfe eines extrem heißen elektrischen Lichtbogens. Dieser Lichtbogen bildet sich zwischen Graphitelektroden und dem metallischen Einsatz im Ofen.

Der Prozess ist eine Form der indirekten Erwärmung. Die intensive Hitze des Lichtbogens wird auf das Metall übertragen, hauptsächlich durch eine Schlackeschicht, um das Schmelzen zu erreichen. Dies ist eine leistungsstarke, aber weniger kontrollierte Methode, ideal zum Aufbrechen großer, unraffinierter Materialien.

Der Induktionsofen (IO): Präzise interne Wärme

Ein Induktionsofen arbeitet nach dem Prinzip der elektromagnetischen Induktion. Eine wassergekühlte Kupferspule umgibt den Tiegel, der das Metall enthält, und ein starker Wechselstrom wird durch sie geleitet.

Dies erzeugt ein fluktuierendes Magnetfeld, das starke elektrische Ströme (Wirbelströme) direkt im Metallgut induziert. Der eigene elektrische Widerstand des Metalls führt dazu, dass es sich schnell von innen nach außen erwärmt. Dieser Prozess erzeugt auch eine natürliche elektromagnetische Rührwirkung, die eine homogene Schmelze gewährleistet.

Vergleich von Leistung und Stahlqualität

Die Unterschiede in den Heizmechanismen führen zu erheblichen Abweichungen in Effizienz, Endproduktqualität und Betriebsmerkmalen.

Thermische Effizienz und Geschwindigkeit

Ein Induktionsofen ist deutlich effizienter. Da Wärme intern erzeugt wird, geht weniger Energie an die Ofenwände, die Abdeckung oder die Umgebung verloren.

Lichtbogenöfen haben eine geringere thermische Effizienz, da ein Großteil der Wärme vom offenen Lichtbogen abgestrahlt und durch die Ofenstruktur verloren geht. Folglich können Induktionsöfen oft schnellere Schmelzzeiten für eine gegebene Chargengröße erreichen.

Auswirkungen auf die Metallchemie

Der Ofentyp beeinflusst direkt die endgültige Chemie des Stahls.

Lichtbogenöfen sind überlegen bei der Entphosphorisierung, einem entscheidenden Schritt bei der Raffination von minderwertigem Schrott. Der Hochtemperaturbogen ionisiert jedoch Stickstoff aus der Luft, was zu einem höheren Stickstoffgehalt im Endstahl führt.

Induktionsöfen produzieren saubereren Stahl mit geringeren Gasverunreinigungen. Sie verwenden keine Graphitelektroden, wodurch das Risiko einer unbeabsichtigten Kohlenstoffaufnahme eliminiert wird – ein entscheidender Faktor für die Herstellung von kohlenstoffarmen und rostfreien Stählen. Das elektromagnetische Rühren gewährleistet eine hochgradig gleichmäßige chemische Zusammensetzung und Temperatur.

Metallausbeute und Legierungsrückgewinnung

Induktionsöfen bieten eine höhere Metallrückgewinnungsrate. Der kontrolliertere und eingeschlossenere Schmelzprozess führt zu einer geringeren Abbrandrate für teure Legierungselemente, die der Schmelze zugesetzt werden.

Die Kompromisse verstehen: Betrieblich & Umwelt

Die Wahl eines Ofens erfordert ein Abwägen von Leistung mit praktischen betrieblichen und umweltbezogenen Einschränkungen.

Flexibilität bei den Rohmaterialien

Der ELO ist der unbestrittene Marktführer in Bezug auf die Flexibilität bei den Rohmaterialien. Sein aggressiver Schmelzprozess ist perfekt geeignet für große Mengen an Stahlschrott, einschließlich minderwertiger oder kontaminierter Materialien. Er ist im Grunde ein Raffinationsgefäß.

Induktionsöfen erfordern einen saubereren, besser definierten Einsatz. Sie sind weniger effektiv bei der Handhabung schwerer Schlacke oder der Entfernung von Verunreinigungen, wodurch sie besser zum Schmelzen von vorlegierten Barren oder sauberem, zertifiziertem Schrott geeignet sind.

Umweltauswirkungen

Der Induktionsofen ist die umweltfreundlichere Option. Er erzeugt deutlich weniger Staub, Abfallschlacke und Lärmbelästigung.

Der ELO-Prozess erzeugt mit seinem offenen Lichtbogen und der Verwendung von Kohleelektroden erhebliche Abgase, Staub (der umfangreiche Sammelsysteme erfordert) und akustischen Lärm.

Betriebsgröße

ELOs sind für den Massenbetrieb ausgelegt, mit Kapazitäten, die 150 Tonnen pro Charge überschreiten können. Sie sind das Rückgrat der weltweiten "Mini-Mühlen"-Stahlproduktion.

Induktionsöfen arbeiten typischerweise in kleinerem Maßstab, von wenigen Kilogramm bis zu mehreren Dutzend Tonnen, wodurch sie ideal für Gießereien und Spezialstahlproduzenten sind.

Die richtige Wahl für Ihre Anwendung treffen

Der beste Ofen ist derjenige, der Ihren spezifischen Produktionszielen, der Rohmaterialversorgung und den Qualitätsanforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Produktion aus Stahlschrott liegt: Die robuste Raffinationsfähigkeit, die Flexibilität bei den Rohmaterialien und der massive Maßstab eines Elektrolichtbogenofens machen ihn zum Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, spezialisierter Legierungen oder sauberem Stahl liegt: Die metallurgische Präzision, die geringe Kontamination und das inhärente Rühren eines Induktionsofens sind überlegen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Umweltverträglichkeit liegt: Ein Induktionsofen bietet einen klaren Vorteil mit geringeren Emissionen, weniger Abfall und höherer thermischer Effizienz.

Letztendlich hängt Ihre Entscheidung von einem klaren Verständnis ab, ob Ihr Ziel die Hochvolumen-Raffination oder das Präzisionsschmelzen ist.

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (ELO) | Induktionsofen (IO) |

|---|---|---|

| Wärmeerzeugung | Hochenergetischer elektrischer Lichtbogen (extern) | Elektromagnetische Induktion (intern) |

| Primäre Verwendung | Großtechnische Schrottmetallraffination | Hochreines, spezialisiertes Legierungsschmelzen |

| Hauptvorteil | Rohmaterialflexibilität & massiver Maßstab | Metallurgische Präzision & Energieeffizienz |

| Stahlqualität | Höherer Stickstoffgehalt; gut für die Entphosphorisierung | Saubererer Stahl mit geringeren Gasverunreinigungen |

| Ideal für | Mini-Mühlen, Hochvolumenproduktion aus Schrott | Gießereien, Spezialstahlproduzenten |

Bereit, Ihren Schmelzprozess zu optimieren?

Die Wahl der richtigen Ofentechnologie ist entscheidend für die Effizienz, Qualität und Kosteneffizienz Ihres Betriebs. Ob Ihr Ziel die Hochvolumen-Schrottraffination oder die Herstellung hochreiner Legierungen ist, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Labor- und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Prozess verbessern können. Unsere Spezialisten helfen Ihnen bei der Auswahl der perfekten Ausrüstung, um Ihre metallurgischen und Produktionsziele zu erreichen.

Kontaktieren Sie KINTEK für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens gegenüber HIP? Optimierung der Faser-Folie-Verbundproduktion

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Was sind die Vorteile eines Vakuum-Heißpress-Ofens? Überlegene Bindung für Diamant/Aluminium-Verbundwerkstoffe