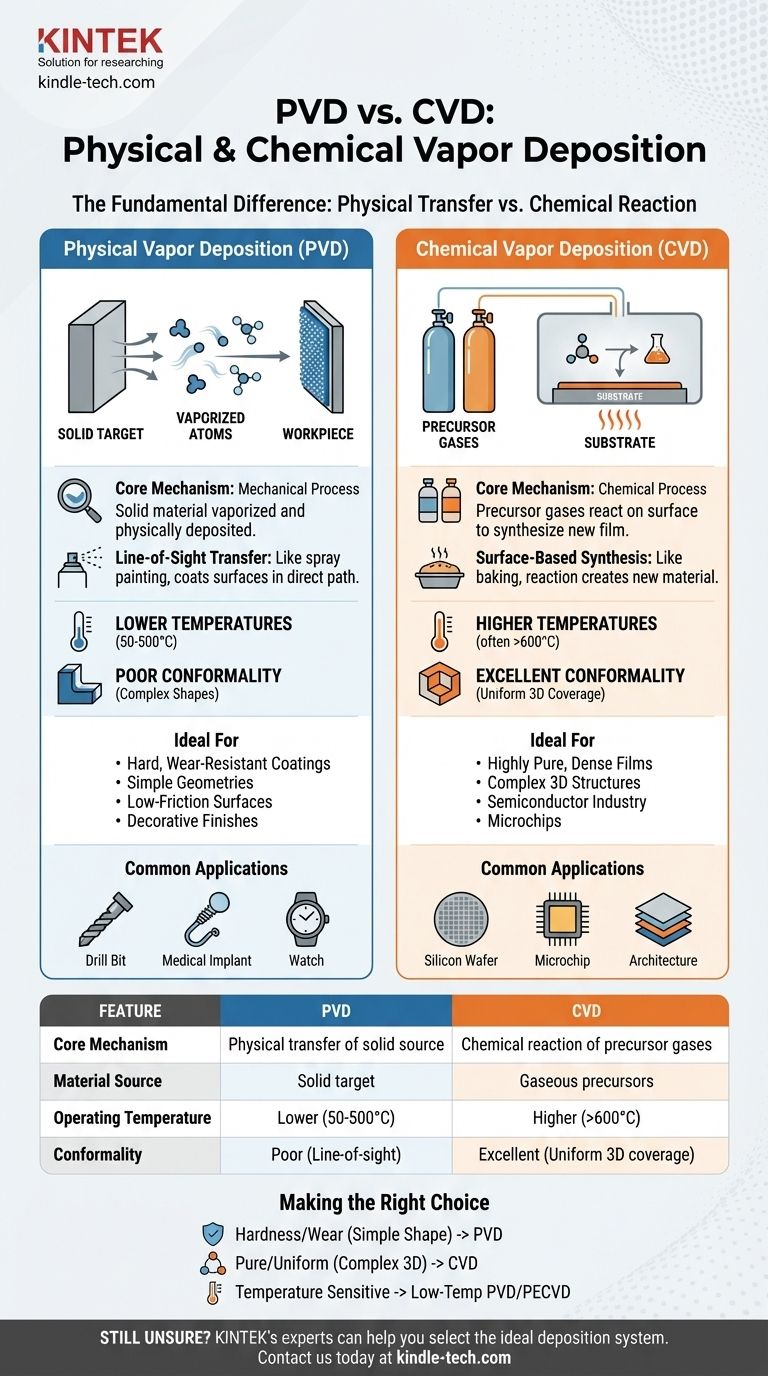

Der grundlegende Unterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) liegt darin, wie das Beschichtungsmaterial auf einer Oberfläche ankommt und sich bildet. PVD ist ein mechanischer Prozess, bei dem ein fester Werkstoff in Atome oder Moleküle verdampft und physikalisch auf ein Substrat abgeschieden wird. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase in eine Kammer eingeleitet werden und auf der Oberfläche des Substrats reagieren, um einen neuen Feststofffilm zu synthetisieren.

Obwohl beide Prozesse Hochleistungsdünnschichten erzeugen, hängt die Wahl zwischen ihnen von einem Schlüsselunterschied ab: PVD transportiert ein Ausgangsmaterial physikalisch, während CVD direkt auf der Zieloberfläche ein völlig neues Material chemisch erzeugt.

Der Kernmechanismus: Physikalischer Transfer vs. Chemische Reaktion

Das Verständnis des zugrunde liegenden Prozesses ist der erste Schritt zur Auswahl der richtigen Methode. Die beiden Techniken sind nicht austauschbar; sie stellen grundlegend unterschiedliche Ansätze zur schichtweisen Erzeugung eines Films dar.

Wie PVD funktioniert: Ein Sichtlinien-Transfer

Bei der physikalischen Gasphasenabscheidung beginnt die Beschichtung als fester Ausgangsstoff, oft als „Target“ bezeichnet. Dieses Material wird durch rein physikalische Mittel in einen Dampf umgewandelt.

Gängige Methoden sind die Verdampfung, bei der das Material in einem Vakuum erhitzt wird, bis es verdampft, oder das Sputtern, bei dem das Target mit Hochenergieionen bombardiert wird, wodurch Atome ausgestoßen werden, die zum Substrat wandern.

Diese verdampften Atome oder Moleküle bewegen sich geradlinig – eine „Sichtlinie“ – und kondensieren auf dem kühleren Werkstück, wodurch der feste Dünnfilm entsteht. Stellen Sie es sich wie beim Sprühstreichen vor, bei dem Partikel direkt von der Düse zur Oberfläche gelangen.

Wie CVD funktioniert: Eine oberflächenbasierte Synthese

Bei der chemischen Gasphasenabscheidung beginnt der Prozess mit flüchtigen Vorläufergasen. Diese Gase, die die für den Endfilm erforderlichen Elemente enthalten, werden in eine Reaktionskammer geleitet.

Dem Substrat wird Energie zugeführt, typischerweise in Form von hoher Hitze. Diese Energie bewirkt, dass die Vorläufergase auf der heißen Oberfläche reagieren oder zersetzt werden, wodurch die gewünschte feste Beschichtung entsteht. Unerwünschte Nebenprodukte werden dann aus der Kammer abgepumpt.

Dies ist weniger wie Malen und mehr wie das Backen eines Kuchens. Die Rohzutaten (Gase) werden auf der Oberfläche der Form (des Substrats) durch Hitze gemischt und umgewandelt, um etwas Neues (den Film) zu erzeugen.

Vergleich der wichtigsten Prozessparameter

Die Unterschiede im Mechanismus führen zu unterschiedlichen Prozesseigenschaften, die jeweils erhebliche Auswirkungen auf das Endprodukt haben.

Materialquelle und -zustand

PVD verwendet einen festen Ausgangsstoff (z. B. einen Block Titannitrid), der in einen Dampf umgewandelt wird. Der resultierende Film hat die gleiche chemische Zusammensetzung wie der Ausgangsstoff.

CVD verwendet gasförmige Vorläuferchemikalien. Der resultierende Film ist das Produkt einer chemischen Reaktion und kann sich vollständig von jedem der einzelnen Ausgangsgase unterscheiden.

Betriebstemperatur

CVD erfordert typischerweise sehr hohe Temperaturen (oft >600°C), um die für die chemischen Reaktionen erforderliche Aktivierungsenergie bereitzustellen.

PVD-Prozesse können oft bei viel niedrigeren Temperaturen (50–500 °C) durchgeführt werden, was sie für die Beschichtung von Materialien geeignet macht, die der intensiven Hitze eines Standard-CVD-Prozesses nicht standhalten.

Abscheidungs-Konformität

Dies ist ein entscheidender Unterschied. Da CVD frei fließende Gase beinhaltet, kann es hochkomplexe, dreidimensionale Oberflächen gleichmäßig beschichten. Diese Eigenschaft wird als ausgezeichnete Konformität bezeichnet.

PVD ist ein Sichtlinienprozess. Oberflächen, die sich nicht in der direkten Sichtlinie zur Dampfquelle befinden, erhalten wenig bis keine Beschichtung, was zu einer schlechten Konformität bei komplizierten Formen führt.

Verständnis der Kompromisse und Anwendungen

Die Wahl zwischen PVD und CVD wird durch die gewünschten Eigenschaften der Beschichtung und die Geometrie des zu beschichtenden Teils bestimmt.

PVD: Härte und Sichtlinien-Präzision

PVD ist das bevorzugte Verfahren zur Herstellung extrem harter, verschleißfester und reibungsarmer Beschichtungen. Es wird häufig für Schneidwerkzeuge, Motorkomponenten und medizinische Implantate verwendet.

Die Sichtliniennatur, obwohl eine Einschränkung für komplexe Formen, bietet eine präzise Kontrolle für die Beschichtung ebener Flächen. Dekorative Oberflächen auf Uhren und Armaturen verwenden oft PVD wegen seiner Haltbarkeit und breiten Farbpalette.

CVD: Reinheit und konforme Abdeckung

CVD zeichnet sich durch die Herstellung außergewöhnlich reiner, dichter und gleichmäßiger Filme aus. Seine Fähigkeit, komplexe Strukturen konform zu beschichten, macht es zum Rückgrat der Halbleiterindustrie für den Aufbau der komplizierten, geschichteten Architektur von Mikrochips.

Spezialisierte Techniken wie metallorganische CVD (MOCVD) und plasmaverstärkte CVD (PECVD) erweitern seine Fähigkeiten, wobei PECVD niedrigere Abscheidungstemperaturen ermöglicht.

Häufige Fallstricke, die es zu vermeiden gilt

Ein häufiger Fehler ist die Wahl einer Methode nur auf der Grundlage des Beschichtungsmaterials. Die Geometrie des Teils ist ebenso entscheidend. Die Verwendung von PVD an einem Teil mit tiefen Vertiefungen oder inneren Kanälen führt zu einer unvollständigen, nicht funktionsfähigen Beschichtung.

Umgekehrt kann die Verwendung von Hochtemperatur-CVD auf einem wärmeempfindlichen Substrat, wie bestimmten Kunststoffen oder vergüteten Legierungen, das Teil selbst beschädigen oder zerstören.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem primären technischen Ziel und den physikalischen Einschränkungen Ihres Teils geleitet werden.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Beschichtung auf einer relativ einfachen Form zu erzeugen: PVD ist oft die direktere, bei niedrigeren Temperaturen durchführbare und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen hochreinen, gleichmäßigen Film auf einer komplexen 3D-Oberfläche abzuscheiden: CVD ist aufgrund seiner unübertroffenen Fähigkeit zur konformen Beschichtung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Ein Niedertemperatur-PVD-Prozess oder eine spezialisierte Technik wie die plasmaverstärkte CVD (PECVD) ist erforderlich.

Das Verständnis dieses Kernunterschieds zwischen physikalischem Transport und chemischer Synthese ist der Schlüssel zur Auswahl der richtigen Abscheidungstechnologie für Ihr spezifisches technisches Ziel.

Zusammenfassungstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernmechanismus | Physikalischer Transfer eines festen Ausgangsmaterials | Chemische Reaktion von Vorläufergasen auf der Substratoberfläche |

| Materialquelle | Festes Target (z. B. Titanblock) | Gasförmige Vorläufer |

| Betriebstemperatur | Niedriger (50–500 °C) | Höher (oft >600 °C) |

| Konformität | Schlecht (Sichtlinienprozess) | Ausgezeichnet (gleichmäßige 3D-Abdeckung) |

| Ideal für | Harte, verschleißfeste Beschichtungen auf einfachen Formen | Reine, dichte Filme auf komplexen 3D-Strukturen |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, dekorative Oberflächen | Halbleiterfertigung, Mikroelektronik |

Sie sind sich immer noch nicht sicher, ob PVD oder CVD das Richtige für Ihr Projekt ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die spezifischen Bedürfnisse von Laboren und F&E-Einrichtungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen Abscheidungssystems, um Ihre spezifischen Beschichtungsziele zu erreichen – sei es die Härte von PVD oder die konforme Abdeckung von CVD.

Kontaktieren Sie noch heute unser technisches Team, um Ihre Anwendung zu besprechen und herauszufinden, wie die Lösungen von KINTEK Ihre Forschung und Entwicklungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung