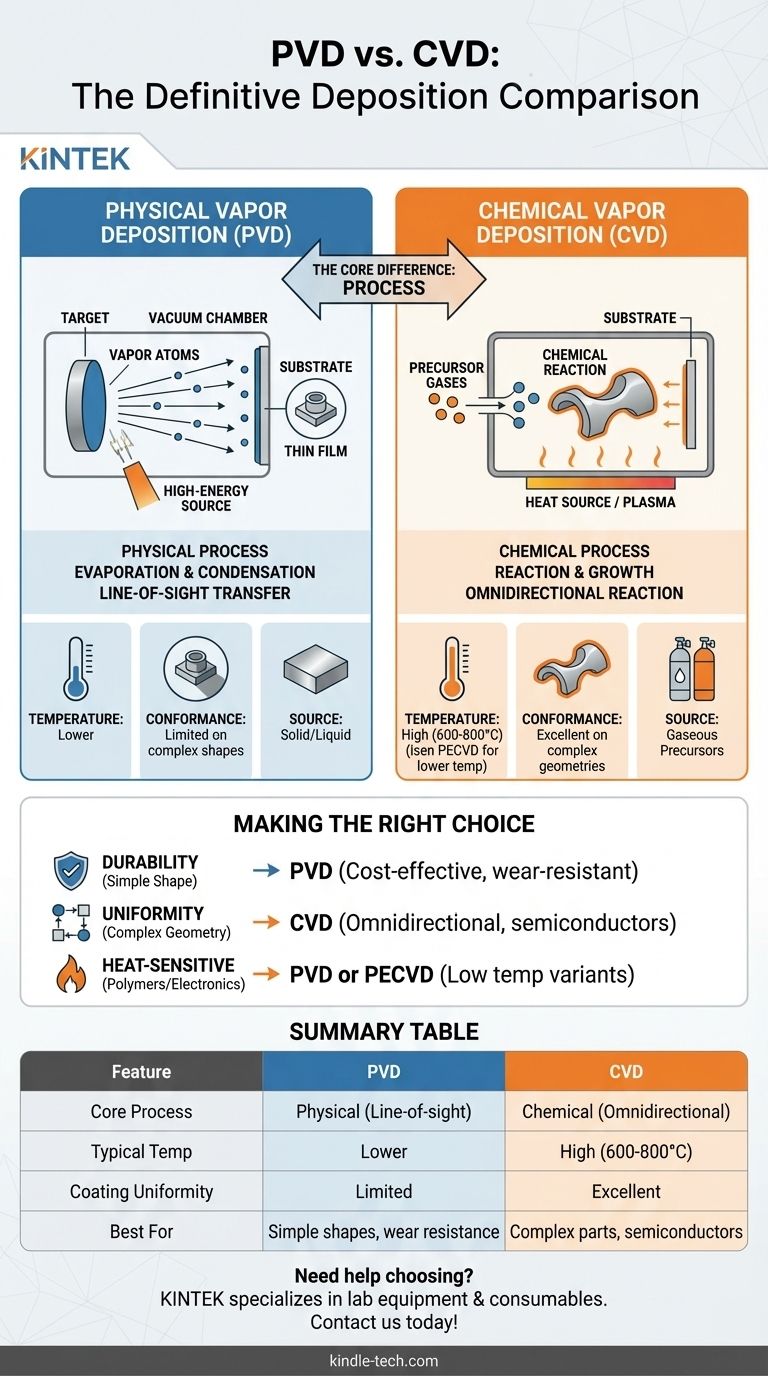

Im Kern liegt der Unterschied im Prozess. Die physikalische Gasphasenabscheidung (PVD) ist ein mechanischer Prozess, bei dem Beschichtungsmaterial von einer festen Quelle unter Vakuum auf die Oberfläche eines Werkstücks übertragen wird, ähnlich dem Sprühauftragen von Atomen. Im Gegensatz dazu verwendet die chemische Gasphasenabscheidung (CVD) Vorläufergase, die eine chemische Reaktion auf der Oberfläche des Werkstücks auslösen, wodurch sich direkt eine neue Materialschicht darauf bildet.

Die grundlegende Unterscheidung liegt darin, wie das Beschichtungsmaterial auf dem Substrat ankommt und sich bildet. PVD ist ein physikalischer, gerichteter Transfer, während CVD eine omnidirektionale chemische Reaktion ist, die den Film aus gasförmigen Vorläufern aufbaut. Dieser eine Unterschied bestimmt die Temperatur, die Beschichtungsgleichmäßigkeit und die geeigneten Anwendungen für jeden Prozess.

Der Kernmechanismus: Physikalisch vs. Chemisch

Um die praktischen Auswirkungen jeder Methode zu verstehen, müssen Sie zunächst erfassen, wie sie grundlegend funktionieren. Die Namen selbst verraten die Kernprozesse.

Wie PVD funktioniert: Verdampfung & Kondensation

PVD ist ein rein physikalischer Prozess, der unter Hochvakuum durchgeführt wird. Er beinhaltet die Verdampfung eines festen Materials (bekannt als „Target“) mithilfe einer energiereichen Quelle.

Diese verdampften Atome bewegen sich dann in einer geraden Linie durch die Vakuumkammer und kondensieren auf dem Substrat, wodurch ein dichter, dünner Film entsteht.

Zu den gängigen PVD-Methoden gehören Sputtern und Ionenplattierung. Da sich das Material geradlinig bewegt, gilt PVD als gerichtetes Verfahren (Line-of-Sight).

Wie CVD funktioniert: Reaktion & Wachstum

CVD beinhaltet die Einführung flüchtiger Vorläufergase in eine Reaktionskammer, die das Substrat enthält.

Hitze (bei traditionellem CVD) oder Plasma (bei Varianten wie PECVD) liefert die Energie, die erforderlich ist, um eine chemische Reaktion auf der Oberfläche des Substrats auszulösen.

Diese Reaktion spaltet die Gase auf, und das gewünschte Beschichtungsmaterial lagert sich ab oder „wächst“ gleichmäßig auf allen freiliegenden Oberflächen auf. Es ist kein gerichtetes Verfahren.

Wesentliche Unterscheidungsmerkmale

Der Unterschied zwischen einem physikalischen Transfer und einer chemischen Reaktion führt zu mehreren kritischen Unterscheidungen, die Ihre Wahl der Technologie bestimmen.

Betriebstemperatur

Traditionelles CVD ist ein Hochtemperaturprozess, der oft Temperaturen zwischen 600 °C und 800 °C erfordert, um die notwendigen chemischen Reaktionen anzutreiben.

PVD erfordert ebenfalls hohe Temperaturen und Vakuum, arbeitet aber im Allgemeinen bei niedrigeren Temperaturen als traditionelles CVD.

Moderne, plasmaunterstützte Versionen von CVD (wie PECVD) können bei viel niedrigeren Temperaturen arbeiten, von Raumtemperatur bis 350 °C, was sie für wärmeempfindliche Materialien geeignet macht.

Beschichtungskonformität

Da CVD auf einer chemischen Reaktion aus einem Gas basiert, beschichtet es alle Oberflächen, die es erreichen kann, mit außergewöhnlicher Gleichmäßigkeit. Dies macht es ideal für die Beschichtung komplexer Formen und interner Geometrien.

Aufgrund der gerichteten Natur von PVD hat es Schwierigkeiten, beschattete Bereiche oder komplexe Innenflächen gleichmäßig zu beschichten, ohne eine ausgefeilte Substratrotation.

Quellmaterial

Bei PVD beginnt das Beschichtungsmaterial als feste oder flüssige Quelle, die physikalisch verdampft wird.

Bei CVD wird das Beschichtungsmaterial aus einem oder mehreren gasförmigen Vorläufern aufgebaut, die in die Kammer eingebracht werden.

Die Abwägungen verstehen

Keine Technologie ist universell überlegen. Ihre Entscheidung hängt davon ab, die inhärenten Vorteile und Einschränkungen jedes Prozesses gegen die Anforderungen Ihrer spezifischen Anwendung abzuwägen.

Die Temperaturbeschränkung von CVD

Der Hauptnachteil von traditionellem CVD ist seine extrem hohe Temperatur, die viele Substrate, einschließlich Kunststoffe, bestimmte Legierungen und komplexe Elektronik, beschädigen oder verziehen kann.

Obwohl plasmaunterstütztes CVD (PECVD/PACVD) das Temperaturproblem löst, führt es zu eigenen prozesstechnischen Komplexitäten.

Das „Line-of-Sight“-Problem von PVD

Die größte Einschränkung von PVD ist die Schwierigkeit, eine perfekt gleichmäßige Beschichtung auf Teilen mit komplexen Geometrien, Hinterschneidungen oder tiefen Vertiefungen zu erzielen.

Um dies zu überwinden, sind komplexe Maschinen erforderlich, um das Teil während der Abscheidung zu bewegen, was Kosten und Komplexität erhöht.

Ausrüstung und Fachwissen

Sowohl PVD als auch CVD sind hochentwickelte Prozesse. Sie erfordern erhebliche Investitionen in Vakuumkammern, Stromversorgungen und Reinraumumgebungen sowie hochqualifizierte Bediener, um die Prozesse effektiv zu steuern.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Temperaturbeständigkeit, geometrische Komplexität und Beschichtungseigenschaften bestimmen den richtigen Weg nach vorne.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit bei einer relativ einfachen Form liegt: PVD ist oft eine ausgezeichnete und kostengünstige Wahl, insbesondere für verschleißfeste Beschichtungen auf Werkzeugen.

- Wenn Ihr Hauptaugenmerk auf einer perfekt gleichmäßigen Beschichtung einer komplexen Geometrie liegt: CVD ist aufgrund seines omnidirektionalen Abscheidungsprozesses überlegen und daher in Bereichen wie der Halbleiterfertigung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Substrats liegt (wie einem Polymer oder einer elektronischen Komponente): Ihre Wahl liegt zwischen PVD oder einer Niedertemperaturvariante von CVD, wie PECVD.

Letztendlich erfordert die Auswahl der richtigen Abscheidungsmethode ein klares Verständnis der Materialgrenzen und der Leistungsziele Ihres Produkts.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physischer Transfer (gerichtet) | Chemische Reaktion (omnidirektional) |

| Typische Temperatur | Niedrigere Temperaturen | Hohe Temperatur (600–800 °C) |

| Beschichtungsgleichmäßigkeit | Begrenzt bei komplexen Formen | Ausgezeichnet bei komplexen Geometrien |

| Am besten geeignet für | Einfache Formen, Verschleißfestigkeit | Komplexe Teile, Halbleiter |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungsmethode für Ihre Anwendung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Lösungen für Ihre Beschichtungsherausforderungen. Unser Team hilft Ihnen bei der Auswahl des idealen PVD- oder CVD-Systems, um Ihre spezifischen Anforderungen an Temperatur, Gleichmäßigkeit und Leistung zu erfüllen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie unterscheidet sich PECVD von CVD? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD gegenüber CVD? Hochwertige Dünnschichten bei niedrigeren Temperaturen erzielen

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen dem CVD- und dem PVD-Verfahren? Ein Leitfaden zur Auswahl der richtigen Beschichtungsmethode

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens