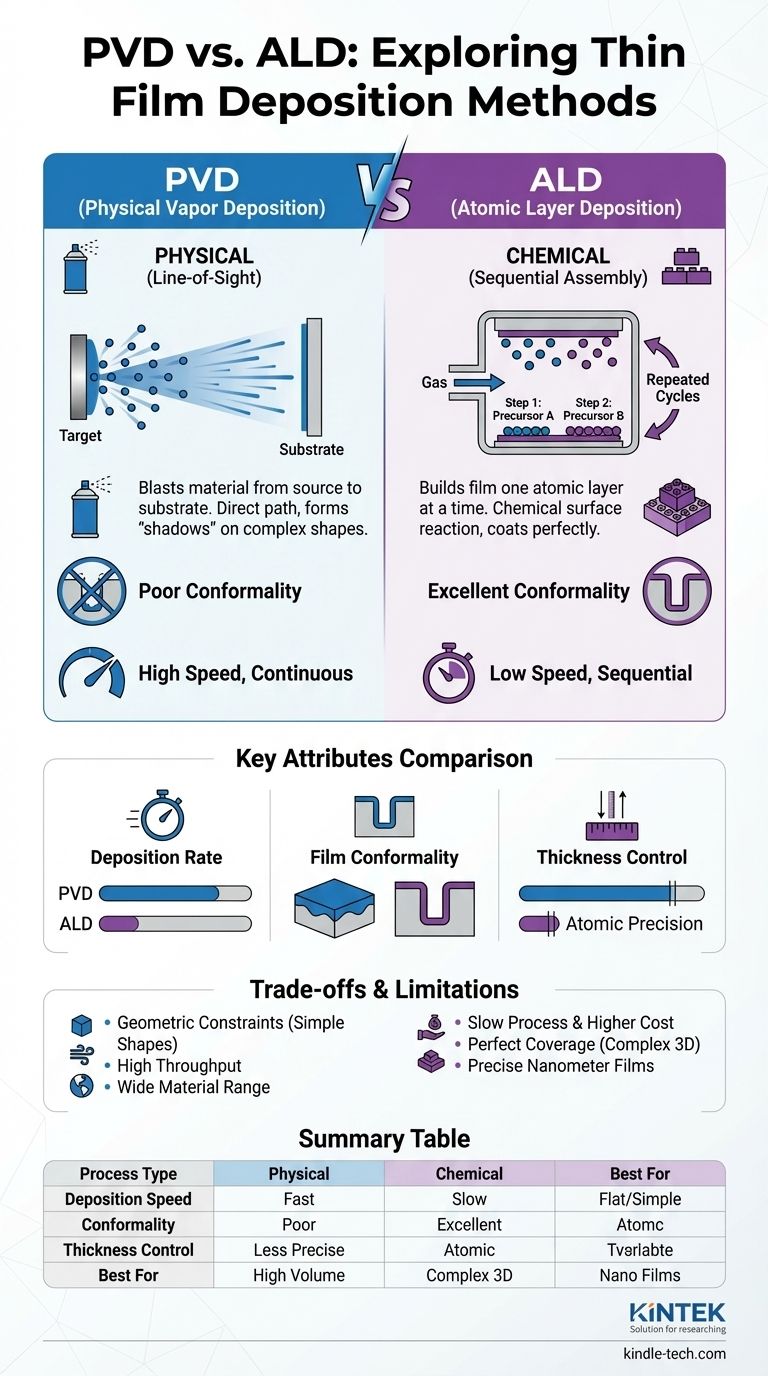

Im Grunde liegt der Unterschied zwischen PVD und ALD darin, wie die dünne Schicht aufgebaut wird. Die physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Prozess, der auf Sichtlinie basiert, ähnlich dem Sprühlackieren, bei dem Material von einer Quelle auf ein Substrat geschossen wird. Die Atomlagenabscheidung (ALD) hingegen ist ein chemischer Prozess, der die Schicht Atomlage für Atomlage aufbaut und sicherstellt, dass jede Oberfläche perfekt beschichtet wird.

Bei der Entscheidung zwischen PVD und ALD geht es nicht darum, welche Methode überlegen ist, sondern welche für die jeweilige Aufgabe geeignet ist. PVD bietet Geschwindigkeit und Effizienz für einfachere Geometrien, während ALD unübertroffene Präzision und vollständige Abdeckung für komplexe, dreidimensionale Strukturen bietet.

Der grundlegende Unterschied: Physikalische vs. chemische Prozesse

Um die richtige Methode auszuwählen, müssen Sie zunächst ihre grundlegend unterschiedlichen Mechanismen verstehen. Die eine überträgt Material physikalisch, die andere konstruiert es chemisch.

Wie PVD funktioniert: Eine physikalische „Sichtlinien“-Übertragung

PVD umfasst eine Reihe von Techniken, wie das Sputtern, bei dem ein Quellmaterial (ein „Target“) mit energiereichen Teilchen beschossen wird.

Dieser Beschuss schlägt physikalisch Atome oder Moleküle aus dem Target heraus. Diese ausgestoßenen Teilchen bewegen sich in einer geraden Linie durch ein Vakuum und kondensieren auf dem Substrat, wodurch eine dünne Schicht entsteht.

Da es auf diesem direkten Weg beruht, ist PVD ein Sichtlinienprozess. Jeder Teil des Substrats, der für die Quelle nicht direkt sichtbar ist, wird nicht beschichtet, wodurch „Schatten“ entstehen.

Wie ALD funktioniert: Eine sequentielle chemische Montage

ALD ist eine Unterart der chemischen Gasphasenabscheidung (CVD), jedoch mit weitaus größerer Kontrolle. Es verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen, um eine Schicht pro Zyklus in einer einzigen Atomlage abzuscheiden.

Zuerst wird ein Precursor-Gas in die Kammer eingeleitet und reagiert mit den verfügbaren Stellen auf der Substratoberfläche. Sobald alle Stellen belegt sind, stoppt die Reaktion.

Anschließend wird die Kammer von überschüssigem Precursor gespült. Ein zweiter Precursor wird eingeleitet, der mit der ersten Schicht reagiert, um eine einzige, gleichmäßige Monoschicht des gewünschten Materials zu vervollständigen. Dieser Zyklus wird wiederholt, um die Schicht auf die gewünschte Dicke aufzubauen.

Da dieser Prozess von Gasdiffusion und Oberflächenreaktionen abhängt, ist er isotrop, was bedeutet, dass er jede Ecke, Spalte und komplexe Oberfläche mit perfekter Gleichmäßigkeit beschichtet.

Vergleich der Schlüsselattribute: Geschwindigkeit vs. Präzision

Die betrieblichen Unterschiede zwischen PVD und ALD führen zu deutlichen Vorteilen in Bezug auf Geschwindigkeit, Abdeckung und Kontrolle.

Abscheidungsrate: Die Geschwindigkeit von PVD

PVD ist ein kontinuierlicher Prozess, der Material sehr schnell abscheiden kann. Diese hohe Abscheidungsrate macht es ideal für die Herstellung dickerer Schichten oder für Anwendungen, bei denen ein hoher Durchsatz ein primärer wirtschaftlicher Treiber ist.

Schichtkonformität: Die Perfektion von ALD

Konformität ist die Fähigkeit einer Schicht, eine gleichmäßige Dicke über einer komplexen Oberflächentopographie beizubehalten. Hier glänzt ALD und bietet eine 100% konforme Abdeckung auf Strukturen mit hohem Aspektverhältnis wie Gräben und Poren.

PVD weist aufgrund seiner Sichtliniennatur auf solch komplexen Oberflächen eine schlechte Konformität auf.

Dickenkontrolle: Die atomare Genauigkeit von ALD

Da ALD die Schicht eine Atomlage nach der anderen aufbaut, ist die endgültige Dicke lediglich eine Funktion der Anzahl der durchgeführten Zyklen. Dies ermöglicht eine exakte, digitale Kontrolle der Schichtdicke, was für ultradünne Schichten im Nanometerbereich (z. B. 10–50 nm) entscheidend ist. PVD bietet eine weitaus geringere Präzision.

Verständnis der Kompromisse und Einschränkungen

Keine der Technologien ist eine Patentlösung. Ihre Wahl erfordert eine Abwägung ihrer inhärenten Stärken und Schwächen gegenüber den spezifischen Anforderungen Ihres Projekts.

Geometrische Einschränkungen von PVD

Die Haupteinschränkung von PVD ist die Unfähigkeit, komplexe, nicht-planare Oberflächen gleichmäßig zu beschichten. Es eignet sich am besten für flache oder sanft gekrümmte Substrate. Der Versuch, komplizierte 3D-Objekte zu beschichten, führt zu einer ungleichmäßigen Schicht mit unbeschichteten „beschatteten“ Bereichen.

Die langsame Prozessgeschwindigkeit und höheren Kosten von ALD

Die Präzision von ALD geht auf Kosten der Geschwindigkeit. Die sequenziellen, mehrstufigen Zyklen machen es zu einer weitaus langsameren Abscheidungsmethode als PVD. Dies kann ein erheblicher Nachteil für Anwendungen sein, die dicke Schichten oder eine Massenproduktion erfordern, was potenziell Kosten und Prozesszeit erhöht.

Material- und Prozesskomplexität

PVD kann eine breite Palette von Materialien, einschließlich komplexer Legierungen, relativ einfach abscheiden. ALD ist auf die Verfügbarkeit geeigneter chemischer Precursoren angewiesen, die die selbstlimitierenden Reaktionen durchführen können, was die Palette der verfügbaren Materialien einschränken und die Prozesskomplexität erhöhen kann.

Die richtige Wahl für Ihr Ziel treffen

Um eine endgültige Entscheidung zu treffen, müssen Sie die Stärken jeder Technologie mit Ihrem Hauptziel abgleichen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und der Beschichtung einfacher Oberflächen liegt: PVD ist aufgrund seiner hohen Abscheidungsrate und Kosteneffizienz auf flachen Substraten, die in der Optik oder der Basiselektronik verwendet werden, die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf perfekter Gleichmäßigkeit auf komplexen 3D-Strukturen liegt: ALD ist die einzig gangbare Option zur Herstellung konformer, porenfreier Schichten in tiefen Gräben oder auf porösen Materialien, was für fortschrittliche Halbleiter und MEMS unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf ultragenauer Dicke für Schichten im Nanometerbereich liegt: ALD bietet die notwendige Kontrolle auf atomarer Ebene für Transistoren, Speicherbauelemente und Katalysatoren der nächsten Generation.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung einer breiten Palette von Metallen und Legierungen liegt: PVD ist oft die einfachere und schnellere Methode zur Herstellung kundenspezifischer Legierungsschichten für mechanische oder elektrische Anwendungen.

Letztendlich wird Ihre Wahl durch den Kompromiss zwischen der zu beschichtenden Geometrie und der zu erreichenden Präzision bestimmt.

Zusammenfassungstabelle:

| Attribut | PVD (Physikalische Gasphasenabscheidung) | ALD (Atomlagenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Sichtlinie) | Chemisch (Oberflächenreaktionen) |

| Abscheidungsgeschwindigkeit | Schnell (kontinuierlicher Prozess) | Langsam (sequentielle Zyklen) |

| Konformität | Schlecht (Schatten auf komplexen Formen) | Ausgezeichnet (100 % gleichmäßige Abdeckung) |

| Dickenkontrolle | Weniger präzise | Präzision auf atomarer Ebene |

| Am besten geeignet für | Flache/einfache Oberflächen, hoher Durchsatz | Komplexe 3D-Strukturen, Nanometerschichtfilme |

Sie sind sich immer noch nicht sicher, ob PVD oder ALD für Ihre Laboranwendung geeignet ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und unterstützt Laboranforderungen mit präzisen Abscheidungslösungen. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems für Ihre spezifischen Substrate und Forschungsziele.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Abscheidungsgeräte Ihre Forschungsergebnisse und betriebliche Effizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen