Der Kernunterschied zwischen PVD-Beschichtung und Galvanisieren liegt im Auftragsprozess und der Art der entstehenden Bindung. PVD (Physical Vapor Deposition – Physikalische Gasphasenabscheidung) ist ein Vakuumabscheidungsverfahren, das einen dünnen Film physikalisch auf atomarer Ebene auf einer Oberfläche bindet und so eine extrem haltbare Oberfläche erzeugt. Im Gegensatz dazu verwendet das traditionelle Galvanisieren (Galvanotechnik) ein elektrochemisches Verfahren in einem Flüssigkeitsbad, um eine Metallschicht auf einer Oberfläche abzuscheiden, die weniger integriert und weniger haltbar ist.

Ihre Wahl zwischen diesen beiden Verfahren hängt von einem grundlegenden Kompromiss ab. Das Galvanisieren bietet eine kostengünstige Möglichkeit, die gewünschte Oberflächenveredelung zu erzielen, während PVD eine hochleistungsfähige, langlebige Lösung bietet, die weitaus widerstandsfähiger gegen Verschleiß und Korrosion ist.

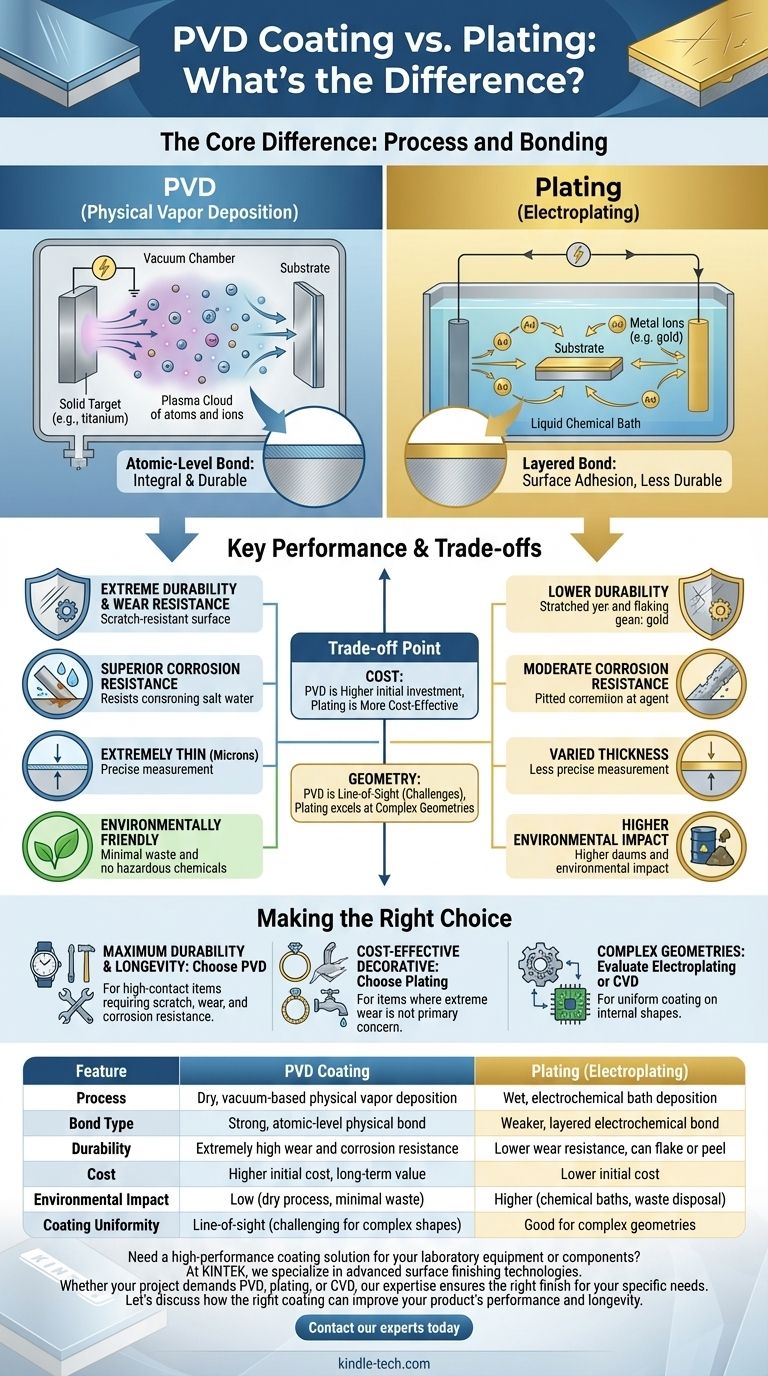

Der grundlegende Unterschied: Verfahren und Bindung

Um die praktischen Ergebnisse jeder Methode zu verstehen, müssen Sie zunächst wissen, wie sie funktionieren. Das „Wie“ bestimmt die Haltbarkeit, die Kosten und die Eignung des Endprodukts für die Anwendung.

Wie PVD funktioniert: Eine physikalische Bindung im Vakuum

PVD ist ein Trockenbeschichtungsverfahren, das in einer Hochvakuumbeschichtungsanlage durchgeführt wird. Es handelt sich nicht um ein Eintauchen in Flüssigkeit oder eine chemische Reaktion im herkömmlichen Sinne.

Bei diesem Verfahren wird ein festes Ausgangsmaterial, wie z. B. Titan oder Zirkonium, in ein Plasma aus Atomen oder Ionen verdampft. Eine Hochspannung lenkt diese Partikel dann auf das Zielobjekt, wo sie kondensieren und einen dünnen, fest gebundenen Film bilden.

Stellen Sie es sich als eine Art Bindung auf atomarer Ebene vor. Das abgeschiedene Material wird zu einem integralen Bestandteil der Oberfläche und nicht nur zu einer oberflächlichen Schicht, die obenauf liegt.

Wie Galvanisieren funktioniert: Eine elektrochemische Abscheidung

Die häufigste Form des Galvanisierens ist die Galvanotechnik (Electroplating). Bei diesem Verfahren wird das Objekt (das Substrat) in ein chemisches Bad getaucht, das gelöste Ionen des zu plattierenden Metalls, wie Gold oder Nickel, enthält.

Durch das Bad wird ein elektrischer Strom geleitet, wodurch die Metallionen wandern und sich auf der Oberfläche des Substrats abscheiden. Dadurch entsteht eine neue Metallschicht, die jedoch eine eigenständige Schicht ist, die auf dem Basismaterial haftet.

Ein Hinweis zu CVD (Chemical Vapor Deposition)

Es ist auch nützlich, PVD von CVD zu unterscheiden. Obwohl beides Verfahren der Gasphasenabscheidung sind, verwendet CVD chemische Reaktionen zwischen Ausgangsgasen, um den Film auf der Oberfläche des Substrats zu erzeugen. CVD eignet sich hervorragend zur Herstellung hochgleichmäßiger (konformer) Beschichtungen, selbst auf komplexen inneren Geometrien.

Vergleich der wichtigsten Leistungskennzahlen

Die Unterschiede im Auftragsprozess führen zu erheblichen Unterschieden in der Leistung, was oft der entscheidende Faktor bei der Wahl der Veredelung ist.

Haltbarkeit und Verschleißfestigkeit

PVD ist wesentlich haltbarer als Galvanisieren. Da die Beschichtung auf atomarer Ebene gebunden ist, ist sie unglaublich hart und hochbeständig gegen Kratzer und Abrieb. Sie blättert oder blättert nicht ab.

Eine galvanisierte Oberfläche hingegen ist eine weichere, separate Schicht. Bei Kratzern kann die Beschichtung beschädigt werden, wodurch das darunter liegende Basismetall freigelegt wird und es zum Versagen kommt.

Korrosionsbeständigkeit

Die dichte, nicht poröse Beschaffenheit einer PVD-Beschichtung bietet eine überlegene Barriere gegen Korrosion durch Schweiß, Salzwasser und andere Umwelteinflüsse.

Obwohl das Galvanisieren einen gewissen Korrosionsschutz bietet, wird jeder Kratzer oder jede Unvollkommenheit in der Beschichtung zu einem Fehlerpunkt, an dem die Korrosion beginnen und sich unter der galvanisierten Schicht ausbreiten kann.

Aussehen und Dicke

Beide Verfahren können eine breite Palette von Farben und Oberflächen erzielen. PVD-Filme sind jedoch extrem dünn – oft nur wenige Mikrometer –, bieten aber dennoch ihre immense Haltbarkeit, ohne die zugrunde liegende Oberflächenstruktur oder die Abmessungen des Teils zu verändern.

Die Kompromisse verstehen

Keine der beiden Technologien ist universell überlegen; es sind Werkzeuge, die für unterschiedliche Ziele mit unterschiedlichen Vor- und Nachteilen entwickelt wurden.

Kosten und Energieverbrauch

Galvanisieren ist in der Regel ein kostengünstigeres Verfahren als PVD. Die Ausrüstung ist weniger komplex und der Energiebedarf ist geringer, da in der Regel nur ein Niederspannungsstrom erforderlich ist.

PVD erfordert erhebliche Investitionen in Vakuumanlagen und unterstützende Technologien. Das Verfahren ist zudem energieintensiv und erfordert oft hohe Temperaturen und starke Lichtbögen, um das Ausgangsmaterial zu verdampfen.

Umweltauswirkungen

PVD gilt weithin als umweltfreundliches Verfahren. Es handelt sich um ein Trockenverfahren, das im Vakuum durchgeführt wird, wodurch minimale Abfälle entstehen und die bei der Galvanotechnik üblichen gefährlichen Chemikalien vermieden werden.

Die traditionelle Galvanotechnik basiert auf chemischen Bädern, die häufig Schwermetalle und Säuren enthalten, welche sorgfältig gehandhabt werden müssen und Abfallprodukte erzeugen, die einer speziellen Entsorgung bedürfen.

Geometrische Einschränkungen

PVD ist ein Sichtlinienverfahren (line-of-sight). Das bedeutet, dass es schwierig ist, tiefe Vertiefungen, scharfe Innenkanten oder komplexe dreidimensionale Formen gleichmäßig zu beschichten.

Das Galvanisieren kann aufgrund der Flüssigkeitsbadumgebung im Allgemeinen komplexere Formen leichter beschichten, obwohl die Gewährleistung einer perfekten Dickenhomogenität immer noch eine Herausforderung sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl sollte eine bewusste Entscheidung sein, die auf den spezifischen Anforderungen Ihres Projekts basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Langlebigkeit liegt: Wählen Sie PVD wegen seiner überlegenen Beständigkeit gegen Kratzer, Verschleiß und Korrosion, insbesondere bei stark beanspruchten Gegenständen wie Uhren, Werkzeugen oder Beschlägen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für dekorative Zwecke liegt: Das Galvanisieren ist eine praktikable und traditionelle Wahl für Gegenstände, bei denen extreme Abnutzung nicht die Hauptsorge ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innengeometrien liegt: Bewerten Sie die Galvanotechnik wegen ihrer guten Abdeckung oder ziehen Sie ein Verfahren wie CVD für höchste Präzision und gleichmäßige Beschichtungsanforderungen in Betracht.

Das Verständnis des grundlegenden Verfahrens hinter jeder Veredelung versetzt Sie in die Lage, eine Lösung zu wählen, die perfekt auf den Lebenszyklus und die Leistungsziele Ihres Produkts abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Galvanisieren (Electroplating) |

|---|---|---|

| Verfahren | Trockene, vakuumgestützte physikalische Gasphasenabscheidung | Nasse, elektrochemische Badabscheidung |

| Bindungsart | Starke physikalische Bindung auf atomarer Ebene | Schwächere, geschichtete elektrochemische Bindung |

| Haltbarkeit | Extrem hohe Verschleiß- und Korrosionsbeständigkeit | Geringere Verschleißfestigkeit, kann abblättern oder abplatzen |

| Kosten | Höhere Anfangskosten, langfristiger Wert | Niedrigere Anfangskosten |

| Umweltauswirkungen | Gering (Trockenverfahren, minimale Abfälle) | Höher (chemische Bäder, Abfallentsorgung) |

| Beschichtungsgleichmäßigkeit | Sichtlinie (schwierig bei komplexen Formen) | Gut für komplexe Geometrien |

Benötigen Sie eine hochleistungsfähige Beschichtungslösung für Ihre Laborgeräte oder Komponenten?

Bei KINTEK sind wir auf fortschrittliche Oberflächenveredelungstechnologien spezialisiert. Ob Ihr Projekt die extreme Haltbarkeit der PVD-Beschichtung für kritische Laborwerkzeuge oder eine kostengünstige Galvanisierungslösung für dekorative Teile erfordert, unsere Expertise gewährleistet die richtige Veredelung für Ihre spezifischen Bedürfnisse.

Wir bieten:

- Überlegene Haltbarkeit: Schützen Sie Ihre Geräte mit PVD-Beschichtungen, die Verschleiß, Korrosion und Chemikalien widerstehen.

- Technische Expertise: Erhalten Sie Beratung zur besten Methode (PVD, Galvanisieren oder CVD) für die Geometrie und die Leistungsanforderungen Ihrer Anwendung.

- Qualität und Präzision: Erzielen Sie konsistente, hochwertige Oberflächen, die die Lebensdauer und Leistung des Produkts verbessern.

Lassen Sie uns besprechen, wie die richtige Beschichtung die Leistung und Langlebigkeit Ihres Produkts verbessern kann. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Wie lange hält eine Diamantbeschichtung? Maximieren Sie die Lebensdauer mit der richtigen Beschichtung für Ihre Anwendung