In der Praxis werden die Begriffe „Brennen“ und „Sintern“ oft synonym verwendet, aber sie beschreiben unterschiedliche Aspekte desselben Ziels. Brennen ist der Oberbegriff für den gesamten Prozess des Erhitzens eines Materials in einem Ofen, um eine gewünschte Härte und Dichte zu erreichen. Sintern ist der spezifische, mikroskopische Mechanismus der Atomdiffusion, der dazu führt, dass die Partikel des Materials während des Brennprozesses miteinander verbunden werden und sich verdichten.

Brennen ist der gesamte Erhitzungsprozess, den Sie in einem Brennofen oder Ofen durchführen. Sintern ist die spezifische physikalische Umwandlung, die während des Brennens stattfindet, bei der einzelne Partikel zu einer festen Masse verschmelzen, ohne zu schmelzen.

Die Kernkonzepte aufschlüsseln

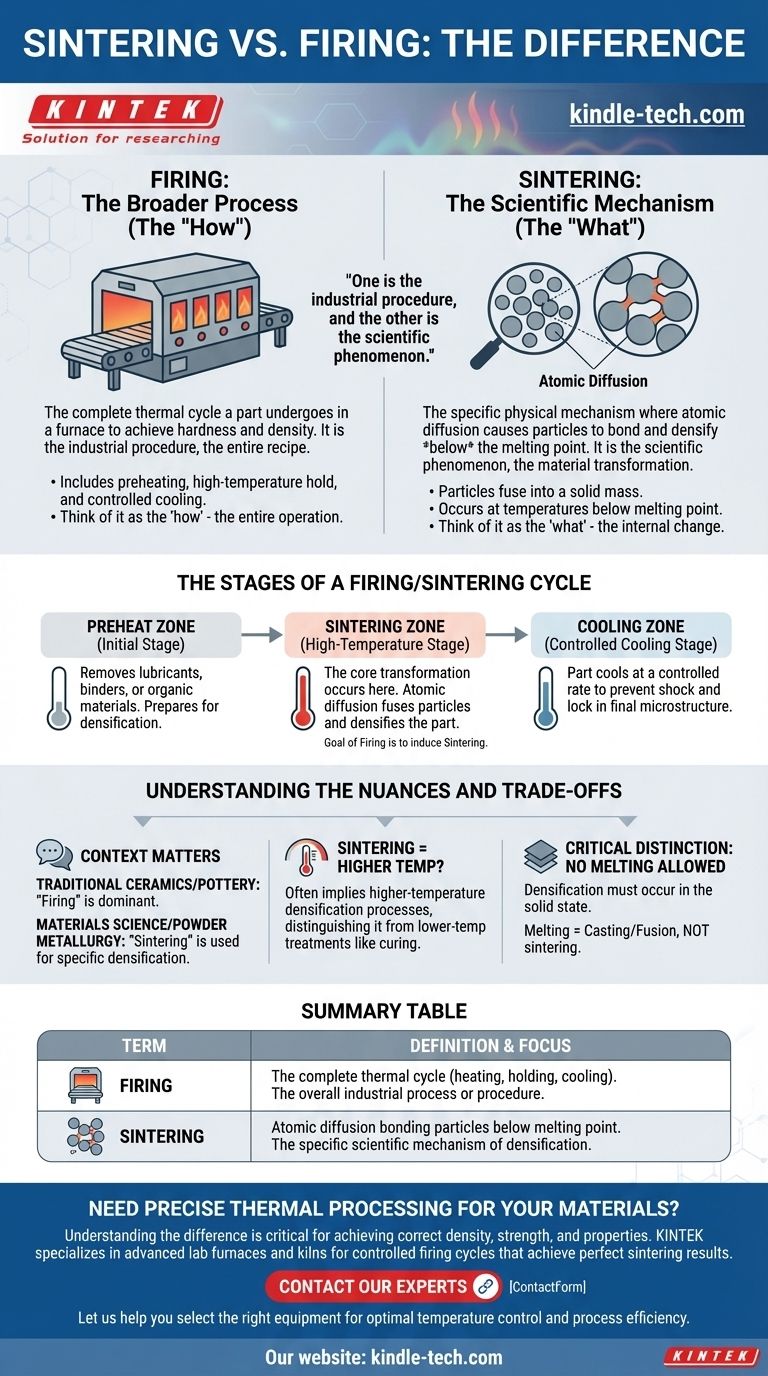

Um den Unterschied zu verstehen, ist es am besten, Brennen als das „Wie“ und Sintern als das „Was“ zu betrachten. Das eine ist das industrielle Verfahren, das andere ist das wissenschaftliche Phänomen.

Was ist Brennen? Der umfassendere Prozess

Brennen ist ein allgemeiner, historischer Begriff, der den vollständigen thermischen Zyklus beschreibt, den ein Bauteil in einem Ofen durchläuft. Dies ist das gesamte Verfahren von Anfang bis Ende.

Der Prozess umfasst mehrere Stufen, wie z. B. Vorheizen zum Abbrand von Bindemitteln, eine Hochtemperatur-Haltezeit und eine kontrollierte Abkühlphase. Betrachten Sie „Brennen“ als das vollständige Rezept, dem Sie folgen.

Was ist Sintern? Der wissenschaftliche Mechanismus

Sintern ist der spezifische physikalische Mechanismus, der einem gebrannten Teil seine Festigkeit und Dichte verleiht. Es ist der Prozess der Atomwanderung zwischen Partikeln bei hohen Temperaturen.

Diese Atomdiffusion führt dazu, dass die „Hälse“ zwischen den Partikeln wachsen und die Poren dazwischen schrumpfen und verschwinden. Entscheidend ist, dass dies bei einer Temperatur unter dem Schmelzpunkt des Materials geschieht, wodurch die Partikel zu einem dichten, festen Objekt verschmelzen.

Wie Sintern und Brennen zusammenarbeiten

In den meisten modernen Anwendungen, insbesondere bei Keramiken und Pulvermetallen, besteht das Hauptziel des Brennens darin, das Sintern auszulösen. Der Brennzyklus ist die sorgfältig kontrollierte Umgebung, die geschaffen wird, damit das Sintern erfolgreich stattfinden kann.

Sintern als Ziel des Brennens

Man brennt ein verdichtetes Pulver oder „grünes“ Teil, um es zu sintern. Brennen ist die Handlung; Sintern ist das Ergebnis.

Ein typischer Brennprozess in einem Tunnelofen veranschaulicht diese Beziehung, indem das Bauteil durch verschiedene Temperaturzonen bewegt wird.

Die Phasen eines Brenn-/Sinterzyklus

- Vorwärmzone: Diese anfängliche Phase mit niedrigerer Temperatur entfernt Schmierstoffe, Bindemittel oder andere organische Materialien, die bei der Formgebung des Teils verwendet wurden.

- Sinterzone: Dies ist der Hochtemperaturbereich des Ofens, in dem die Kernumwandlung stattfindet. Die Atomdiffusion übernimmt, verschmilzt Partikel und verdichtet das Teil.

- Abkühlzone: Das Teil wird kontrolliert abgekühlt, um thermische Schocks und Risse zu vermeiden und die endgültige Mikrostruktur zu fixieren.

Die Nuancen und Kompromisse verstehen

Obwohl die Beziehung klar erscheint, ist der Kontext wichtig. Die austauschbare Verwendung dieser Begriffe in der Industrie kann zu Verwirrung führen, aber die Unterscheidung wird in technischen und wissenschaftlichen Zusammenhängen entscheidend.

Kontext ist alles

In der traditionellen Keramik oder Töpferei ist „Brennen“ der vorherrschende Begriff. In der Materialwissenschaft und der Pulvermetallurgie wird „Sintern“ häufiger verwendet, um den spezifischen Verdichtungsmechanismus zu beschreiben, der untersucht oder gesteuert wird.

Warum „Sintern“ auf eine höhere Temperatur hindeuten kann

Einige Quellen besagen, dass Sinteröfen bei höheren Temperaturen arbeiten als Brennöfen. Dies liegt daran, dass „Sintern“ häufig in Hochleistungsbereichen verwendet wird, um einen Verdichtungsprozess zu spezifizieren und ihn von Wärmebehandlungen bei niedrigeren Temperaturen (wie dem Aushärten) abzugrenzen, die ebenfalls allgemein als „Brennen“ bezeichnet werden könnten.

Der kritische Unterschied: Kein Schmelzen erlaubt

Das definierende Merkmal des wahren Sinterns ist, dass die Verdichtung vollständig im festen Zustand erfolgt. Wenn das Material schmilzt und dann wieder erstarrt, wird der Prozess als Gießen oder Schmelzen bezeichnet, nicht als Sintern. Die Temperaturkontrolle unterhalb des Schmelzpunkts ist unerlässlich.

Wie man diese Begriffe korrekt verwendet

Die Anwendung des richtigen Begriffs hängt vollständig von Ihrem Publikum und Ihrem Ziel ab. Nutzen Sie dies als Leitfaden, um klar und präzise zu kommunizieren.

- Wenn Ihr Hauptaugenmerk auf dem gesamten industriellen Prozess liegt: Verwenden Sie „Brennen“, um den gesamten Ofenzyklus zu beschreiben, insbesondere wenn Sie mit Bedienern oder in einem allgemeinen Fertigungskontext sprechen.

- Wenn Ihr Hauptaugenmerk auf der Materialumwandlung liegt: Verwenden Sie „Sintern“, um den spezifischen wissenschaftlichen Mechanismus der Partikelbindung und Verdichtung zu beschreiben, insbesondere in einem Ingenieur- oder F&E-Bericht.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsmaterialien liegt: Verwenden Sie „Sintern“, um den kritischen Hochtemperatur-Verdichtungsschritt zu bezeichnen und ihn von anderen Wärmebehandlungen bei niedrigeren Temperaturen abzugrenzen.

Das Verständnis dieser Unterscheidung ermöglicht es Ihnen, sowohl das Betriebsverfahren als auch die grundlegende Materialumwandlung präzise zu beschreiben.

Zusammenfassungstabelle:

| Begriff | Definition | Schwerpunkt |

|---|---|---|

| Brennen | Der vollständige thermische Zyklus in einem Ofen (Erhitzen, Halten, Abkühlen). | Der gesamte industrielle Prozess oder das Verfahren. |

| Sintern | Die Atomdiffusion, die Partikel unterhalb des Schmelzpunkts miteinander verbindet. | Der spezifische wissenschaftliche Mechanismus der Verdichtung. |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien?

Das Verständnis der Nuancen zwischen Sintern und Brennen ist entscheidend, um die richtige Dichte, Festigkeit und die gewünschten Eigenschaften in Ihren Keramik- oder Metallteilen zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laboröfen und Brennöfen, die für kontrollierte Brennzyklen erforderlich sind, um perfekte Sinterergebnisse zu erzielen.

Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung für Ihre spezifische Anwendung und stellen eine optimale Temperaturkontrolle und Prozesseffizienz sicher. Kontaktieren Sie uns noch heute, um die Anforderungen Ihrer Labor-Wärmebehandlung zu besprechen, und lassen Sie uns Ihnen helfen, eine überlegene Materialleistung zu erzielen.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie lautet die spezifische Wärmekapazität für das Schmelzen? Klärung von Schmelzwärme vs. spezifischer Wärme

- Wie erfolgt die Wärmeübertragung in einem Muffelofen? Indirekte Beheizung für Reinheit verstehen

- Was ist die Toleranz eines Muffelofens? Ein Leitfaden zu Temperaturgenauigkeit & Gleichmäßigkeit

- Was ist das Ziel eines Muffelofens? Reine, hochtemperaturige Verarbeitung erreichen

- Wie funktioniert die Chemie des Abschreckens? Die Beherrschung des atomaren Wettlaufs für härteren Stahl