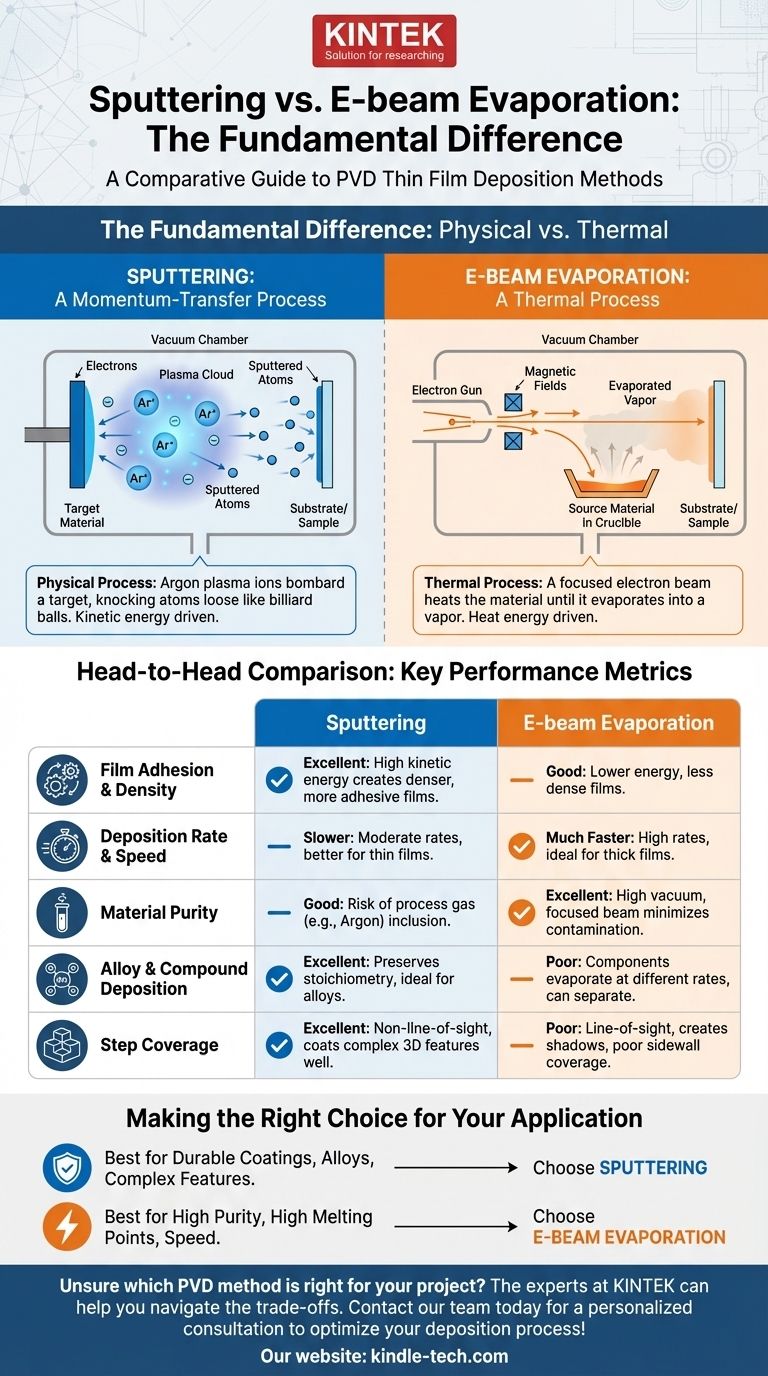

Der grundlegende Unterschied zwischen Sputtern und Elektronenstrahlverdampfung (E-Beam) liegt darin, wie Atome vom Quellmaterial entfernt werden. Sputtern ist ein physikalischer Prozess des Impulsübertrags, bei dem Ionen aus einem Plasma auf ein Target bombardieren und Atome wie Billardkugeln losschlagen. Im Gegensatz dazu ist die E-Beam-Verdampfung ein thermischer Prozess, bei dem ein fokussierter Elektronenstrahl das Material erhitzt, bis es verdampft.

Obwohl beides Methoden zur Abscheidung von Dünnschichten im Vakuum sind, stellt die Wahl zwischen ihnen einen kritischen technischen Kompromiss dar. Sputtern eignet sich hervorragend zur Herstellung dichter, haftfester Filme mit ausgezeichneter Gleichmäßigkeit, während die E-Beam-Verdampfung eine höhere Reinheit und wesentlich schnellere Abscheidungsraten bietet.

Die Physik des Sputterns: Ein Impuls-basierter Ansatz

Sputtern ist eine Art der physikalischen Gasphasenabscheidung (PVD), die sich auf kinetische Energie anstelle von Wärme verlässt, um einen Atomdampf für die Abscheidung zu erzeugen.

Der Kernmechanismus: Der Plasma-„Sandstrahler“

Zuerst wird eine Vakuumkammer mit einer geringen Menge eines Inertgases, typischerweise Argon (Ar), gefüllt. Es wird eine hohe Spannung angelegt, die das Gas ionisiert und ein Plasma erzeugt – eine leuchtende Wolke aus positiven Ionen und freien Elektronen.

Abstoßen von Target-Atomen

Das Quellmaterial, bekannt als Target, erhält eine starke negative elektrische Vorspannung. Dies zieht die positiven Argonionen aus dem Plasma an, wodurch sie beschleunigt werden und mit hoher Geschwindigkeit auf das Target treffen.

Dieses Bombardement ist ein rein physikalischer Prozess. Der Aufprall der schweren Argonionen überträgt genügend Impuls, um einzelne Atome von der Oberfläche des Targets herauszuschlagen oder zu „sputtern“.

Abscheidung auf dem Substrat

Diese gesputterten Atome werden mit signifikanter kinetischer Energie ausgestoßen und bewegen sich in verschiedene Richtungen. Sie treffen schließlich auf die Probe, das Substrat, und kondensieren auf seiner Oberfläche, wodurch sich langsam eine dünne Schicht Atom für Atom aufbaut.

Die Physik der E-Beam-Verdampfung: Ein thermischer Ansatz

Die E-Beam-Verdampfung ist eine thermische PVD-Methode, die hochfokussierte Energie nutzt, um das Quellmaterial zu schmelzen und zu verdampfen.

Der Kernmechanismus: Fokussierte Elektronenheizung

In einer Hochvakuumbeschichtungskammer emittiert ein Filament einen Elektronenstrom. Diese Elektronen werden durch hohe Spannung beschleunigt und dann durch Magnetfelder präzise gesteuert, um einen energiereichen Elektronenstrahl zu bilden.

Schmelzen und Verdampfen

Dieser Strahl wird auf das Quellmaterial gerichtet, das sich in einem wassergekühlten Tiegel befindet. Die intensive, lokalisierte Energie des Strahls erhitzt das Material schnell über seinen Schmelzpunkt hinaus und bewirkt, dass es verdampft (oder sublimiert, falls es ein Material ist, das direkt von fest zu gasförmig übergeht).

Sichtlinien-Abscheidung (Line-of-Sight)

Die resultierende Dampfwolke bewegt sich in einer geraden Linie – einem „Sichtlinien“-Pfad – von der Quelle zum kühleren Substrat. Bei Kontakt kondensiert der Dampf zurück zu einem Feststoff und bildet die dünne Schicht.

Direkter Vergleich: Wichtige Leistungskennzahlen

Das Verständnis der Unterschiede in ihren physikalischen Mechanismen ermöglicht es uns, ihre Leistung für spezifische Anwendungen zu vergleichen.

Filthaftung und Dichte

Gesputterte Atome treffen mit viel höherer kinetischer Energie auf dem Substrat auf als verdampfte Atome. Diese Energie hilft ihnen, einen dichteren, enger gepackten Film mit überlegener Haftung am Substrat zu bilden.

Abscheidungsrate und Geschwindigkeit

Die E-Beam-Verdampfung ist im Allgemeinen viel schneller als das Sputtern. Da das Material direkt auf hohe Dampfdrücke erhitzt wird, können Abscheidungsraten erreicht werden, die um Größenordnungen höher sind, was es ideal für die Herstellung dicker Schichten macht.

Materialreinheit

E-Beam ist typischerweise das reinere Verfahren. Der hochfokussierte Strahl erhitzt nur das Quellmaterial, und das Hochvakuum minimiert Verunreinigungen. Beim Sputtern hingegen kann das Prozessgas (z. B. Argon) in den wachsenden Film eingebettet werden, was unerwünscht sein kann.

Materialverträglichkeit

Sputtern ist hochgradig vielseitig und die bevorzugte Methode zur Abscheidung von Legierungen und Verbindungen. Da es Atome physikalisch abstößt, bewahrt es die ursprüngliche Zusammensetzung (Stöchiometrie) des Materials. E-Beam kann bei Legierungen Schwierigkeiten haben, da die Komponente mit dem niedrigeren Siedepunkt schneller verdampfen kann, wodurch sich die Zusammensetzung des Films ändert. E-Beam eignet sich jedoch hervorragend für die Abscheidung von Materialien mit hohem Schmelzpunkt wie Wolfram oder Tantal.

Stufenabdeckung (Step Coverage)

Sputtern bietet eine bessere Stufenabdeckung, d. h. die Fähigkeit, Oberflächen mit komplexen 3D-Strukturen gleichmäßig zu beschichten. Die gesputterten Atome streuen in der Kammer, wodurch sie die Seiten von Strukturen beschichten können. Die Sichtlinien-Natur von E-Beam erzeugt „Schatten“ hinter hohen Strukturen, was zu einer schlechten Seitenwandabdeckung führt.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die Wahl beinhaltet das Abwägen konkurrierender Prioritäten.

Systemkomplexität und Kosten

Einfache DC-Sputtersysteme können relativ kostengünstig und wartungsarm sein. Anspruchsvollere HF- oder Magnetronsputtersysteme sind jedoch erheblich komplexer. E-Beam-Systeme sind aufgrund der Elektronenkanone, der Hochspannungsnetzteile, der magnetischen Lenkspulen und der Notwendigkeit eines höheren Vakuums von Natur aus komplex und teuer.

Potenzial für Substratschäden

Beide Methoden können empfindliche Substrate potenziell beschädigen. Das energiereiche Plasma in einem Sputtersystem kann Oberflächenschäden verursachen. E-Beam-Systeme erzeugen Streuelektronen und Röntgenstrahlen, die für empfindliche Halbleiterbauelemente oder bestimmte Polymere sehr schädlich sein können.

Prozesskontrolle

Die Sputterkontrolle basiert auf Gasdruck, Leistung und Target-Spannung. Die E-Beam-Kontrolle beruht auf der präzisen Steuerung der Leistung und des Kehrmusters des Elektronenstrahls, um eine gleichmäßige Erwärmung und Verdampfung zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf dichten, haltbaren und hochgradig haftenden Filmen liegt (z. B. optische Filter, Hartbeschichtungen): Sputtern ist aufgrund der höheren Energie der abgeschiedenen Atome oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf hoher Abscheidungsgeschwindigkeit und Materialreinheit liegt (z. B. Abscheidung dicker Schichten aus reinem Metall): Die E-Beam-Verdampfung ist der klare Gewinner.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer komplexen Legierung oder Verbindung unter Beibehaltung ihrer Zusammensetzung liegt: Sputtern bietet eine weitaus bessere stöchiometrische Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines empfindlichen elektronischen Bauteils liegt: Sie müssen das Risiko von Plasmaschäden durch Sputtern sorgfältig gegen das Risiko von Strahlungsschäden durch E-Beam-Verdampfung abwägen.

Letztendlich hängt die Wahl davon ab, welche Prozesseigenschaften am besten zu den erforderlichen Eigenschaften Ihres Endfilms passen.

Zusammenfassungstabelle:

| Merkmal | Sputtern | E-Beam-Verdampfung |

|---|---|---|

| Primärer Mechanismus | Impulsübertragung (physikalisch) | Thermische Verdampfung |

| Filthaftung/Dichte | Ausgezeichnet | Gut |

| Abscheidungsrate | Langsamer | Viel schneller |

| Materialreinheit | Gut (Risiko der Gasaufnahme) | Ausgezeichnet |

| Abscheidung von Legierungen/Verbindungen | Ausgezeichnet (erhält Stöchiometrie) | Schlecht (kann sich trennen) |

| Stufenabdeckung | Ausgezeichnet (nicht sichtliniengebunden) | Schlecht (sichtliniengebunden) |

| Am besten geeignet für | Haltbare Beschichtungen, komplexe Legierungen | Hohe Reinheit, Materialien mit hohem Schmelzpunkt, Geschwindigkeit |

Sie sind sich nicht sicher, welche PVD-Methode für Ihr Projekt die richtige ist? Die Experten von KINTEK können Ihnen helfen, die Kompromisse zwischen Sputtern und E-Beam-Verdampfung abzuwägen, um die perfekte Dünnschicht für Ihre Anwendung zu erzielen. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, um Ihre spezifischen Forschungs- und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten