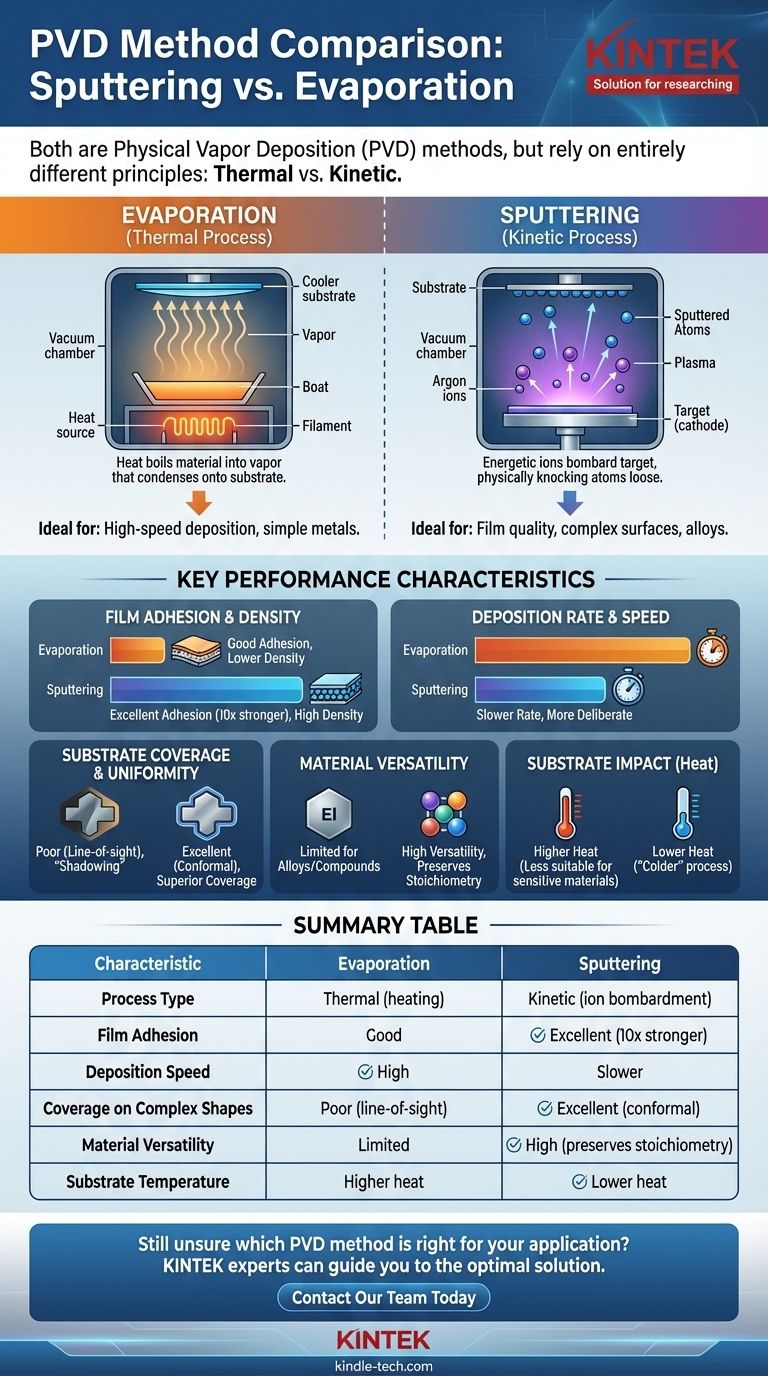

Im Grunde genommen sind Sputtern und Verdampfen beides physikalische Gasphasenabscheidungsverfahren (PVD), sie basieren jedoch auf völlig unterschiedlichen Prinzipien. Beim Verdampfen wird Hitze verwendet, um ein Material in einen Dampf zu sieden, der sich auf einem Substrat niederschlägt, ähnlich wie Dampf einen kalten Spiegel beschlägt. Das Sputtern hingegen ist ein kinetischer Prozess, bei dem energiereiche Ionen auf ein Targetmaterial bombardieren und dabei physisch Atome herauslösen, die sich dann auf dem Substrat abscheiden.

Obwohl beide Techniken Dünnschichten erzeugen, hängt die Wahl zwischen ihnen von einem grundlegenden Kompromiss ab: Das Verdampfen ist in der Regel schneller, während das Sputtern Schichten mit weitaus besserer Haftung, Dichte und Gleichmäßigkeit erzeugt.

Der grundlegende Prozessunterschied

Um die richtige Methode auszuwählen, müssen Sie zunächst verstehen, wie jede einzelne auf atomarer Ebene funktioniert. Der Mechanismus bestimmt direkt die endgültigen Eigenschaften der abgeschiedenen Schicht.

Wie das Verdampfen funktioniert

Das Verdampfen ist ein thermischer Prozess. Ein in einer Hochvakuumkammer befindliches Ausgangsmaterial wird erhitzt, bis seine Atome oder Moleküle verdampfen.

Diese Erhitzung erfolgt typischerweise mithilfe eines fokussierten Elektronenstrahls (E-Beam) oder durch das Anlegen eines Stroms durch einen resistiven „Tiegel“, der das Material enthält. Diese verdampften Partikel bewegen sich geradlinig durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch die Dünnschicht entsteht.

Wie das Sputtern funktioniert

Das Sputtern ist ein kinetischer Prozess, kein thermischer. Es beginnt damit, dass ein Inertgas, meist Argon, in die Vakuumkammer eingeleitet und ein Plasma erzeugt wird.

Ein elektrisches Feld beschleunigt die positiven Argonionen, wodurch sie mit hoher Energie auf das Ausgangsmaterial (das „Target“) treffen. Diese Kollisionen wirken wie ein Sandstrahlgerät im atomaren Maßstab und schleudern physisch Atome aus dem Target heraus. Diese gesputterten Atome bewegen sich dann und lagern sich auf dem Substrat ab.

Vergleich der wichtigsten Leistungseigenschaften

Der Unterschied zwischen einem thermischen und einem kinetischen Prozess hat erhebliche Auswirkungen auf die endgültige Schichtqualität, Geschwindigkeit und Materialeigenschaften.

Filthaftung und Dichte

Beim Sputtern ist der klare Gewinner bei der Herstellung robuster Schichten. Die gesputterten Atome werden mit sehr hoher Energie ausgestoßen, wodurch sie leicht in die Substratoberfläche eindringen.

Dies führt zu einer deutlich besseren Haftung – oft zehnmal stärker als bei verdampften Schichten. Die hohe Energie bedeutet auch, dass die Atome eng zusammengepackt werden, wodurch härtere und dichtere Schichten entstehen.

Abscheidungsrate und Durchsatz

Das Verdampfen bietet im Allgemeinen eine wesentlich höhere Abscheidungsrate. Das Erhitzen eines Ausgangsmaterials kann schnell ein großes Dampfvolumen erzeugen, was es ideal für Hochdurchsatzanwendungen macht, bei denen Geschwindigkeit Priorität hat.

Das Sputtern ist ein langsamerer, überlegter Prozess. Die Rate der Atomfreisetzung ist geringer, insbesondere bei dielektrischen (isolierenden) Materialien.

Substratabdeckung und Gleichmäßigkeit

Das Sputtern bietet eine hervorragende Abdeckung auf komplexen Oberflächen. Da das Sputtern in einer Niederdruckgasumgebung stattfindet, streuen die gesputterten Atome beim Wandern leicht. Dadurch können sie die Seiten und nicht sichtbaren Bereiche eines komplizierten Teils beschichten.

Das Verdampfen ist ein „Sichtlinien“-Prozess. Der Dampf bewegt sich geradlinig und erzeugt „Schatten“ hinter allen Merkmalen auf dem Substrat, was zu einer schlechten Abdeckung bei komplexen Geometrien führt.

Materialvielseitigkeit

Das Sputtern ist vielseitiger, insbesondere für Legierungen und Verbindungen. Da es sich um einen physikalischen Ausstoßprozess handelt, neigt es dazu, die ursprüngliche Zusammensetzung (Stöchiometrie) des Targetmaterials in der Endschicht beizubehalten.

Die thermische Verdampfung kann Probleme mit Legierungen haben, bei denen ein Element bei einer viel niedrigeren Temperatur verdampft als ein anderes. Es kann auch dazu führen, dass einige komplexe Verbindungen unter intensiver Hitze zerfallen.

Die Kompromisse verstehen

Keine Methode ist universell besser; sie sind für unterschiedliche Ergebnisse optimiert. Ihre Wahl erfordert ein Abwägen konkurrierender Prioritäten.

Das Dilemma zwischen Geschwindigkeit und Qualität

Dies ist der zentrale Kompromiss. Das Verdampfen priorisiert Geschwindigkeit und Durchsatz auf Kosten der Filthaftung und Dichte.

Das Sputtern priorisiert Filmqualität und Leistung (Haftung, Dichte, Abdeckung) auf Kosten der Abscheidungsgeschwindigkeit.

Prozesskomplexität und Steuerung

Das Sputtern ermöglicht eine hervorragende Kontrolle über Schichtdicke und Gleichmäßigkeit. Der Prozess ist hochstabil und wiederholbar und eignet sich daher für automatisierte industrielle Anwendungen.

Das Verdampfen ist zwar konzeptionell einfach, kann aber schwieriger präzise zu steuern sein. Die Abscheidungsrate ist extrem empfindlich gegenüber der Temperatur, die schwanken kann.

Auswirkungen auf das Substrat

Das Sputtern gilt als ein „kälteres“ Verfahren. Obwohl das Plasma etwas Wärme erzeugt, ist diese im Allgemeinen geringer als die fokussierte Wärmequelle in einem Verdampfer. Dies macht das Sputtern zu einer besseren Wahl für temperaturempfindliche Substrate wie Kunststoffe.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von der wichtigsten Eigenschaft geleitet werden, die Sie von Ihrer Dünnschicht benötigen.

- Wenn Ihr Hauptaugenmerk auf Filmleistung und Haftung liegt: Sputtern ist die überlegene Wahl für die Herstellung dichter, haltbarer und stark gebundener Filme, insbesondere auf komplexen Oberflächen.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitsabscheidung oder einfachen Metallen liegt: Das Verdampfen ist oft effizienter und kostengünstiger, insbesondere für Anwendungen, die keine Beschichtung komplizierter Formen erfordern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Legierungen oder temperaturempfindlichen Materialien liegt: Sputtern bietet eine bessere Zusammensetzungskontrolle und eine Umgebung mit niedrigerer Temperatur, was es zur zuverlässigeren Methode macht.

Das Verständnis des Kernmechanismus – kinetischer Aufprall gegenüber thermischer Verdampfung – ist der Schlüssel zur Auswahl der richtigen Abscheidungstechnik für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Eigenschaft | Verdampfen | Sputtern |

|---|---|---|

| Prozesstyp | Thermisch (Erhitzen) | Kinetisch (Ionenbeschuss) |

| Filthaftung | Gut | Ausgezeichnet (10x stärker) |

| Abscheidungsgeschwindigkeit | Hoch | Langsamer |

| Abdeckung auf komplexen Formen | Schlecht (Sichtlinie) | Ausgezeichnet (konform) |

| Materialvielseitigkeit (Legierungen/Verbindungen) | Begrenzt | Hoch (erhält Stöchiometrie) |

| Substrattemperatur | Höhere Hitze | Niedrigere Hitze (besser für empfindliche Materialien) |

Immer noch unsicher, welche PVD-Methode für Ihre Anwendung die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für die Dünnschichtabscheidungsanforderungen Ihres Labors. Egal, ob Sie die Hochgeschwindigkeitsabscheidung des Verdampfens oder die überlegene Filmqualität des Sputterns benötigen, wir können Sie zu den optimalen Geräten für Ihre Forschungs- und Produktionsziele führen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK die Fähigkeiten und die Effizienz Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Ist die Lagerung von Proben bei -70 °C sicher? Ein bewährter Standard für die langfristige Probenintegrität

- Sind im Labor gezüchtete Diamanten legal? Ja, und hier ist der Grund, warum sie eine legitime Wahl sind

- Wie groß ist die Korngröße von Sputterbeschichtungen? Steuern Sie die Nanostruktur für Ihre Anwendung

- Wie wandelt man Pyrolyseöl in Diesel um? Ein Leitfaden zur Hydrodesoxygenierung (HDO)

- Warum ist ein Katalysator bei der Pyrolyse wichtig? Steigerung der Ölqualität & Prozesseffizienz

- Wie trägt ein hochpräziser thermostatischer Ofen zur Bewertung der Schutzleistung von Silikonemaille bei?

- Was ist isostatisches Pressen bei erhöhter Temperatur (Hot Isostatic Pressing, HIP) in der Pulvermetallurgie? Erreichen Sie volle Dichte für überlegene Leistung

- Wie trennt eine Zentrifuge Partikel? Meistern Sie die Wissenschaft der Hochgeschwindigkeitstrennung