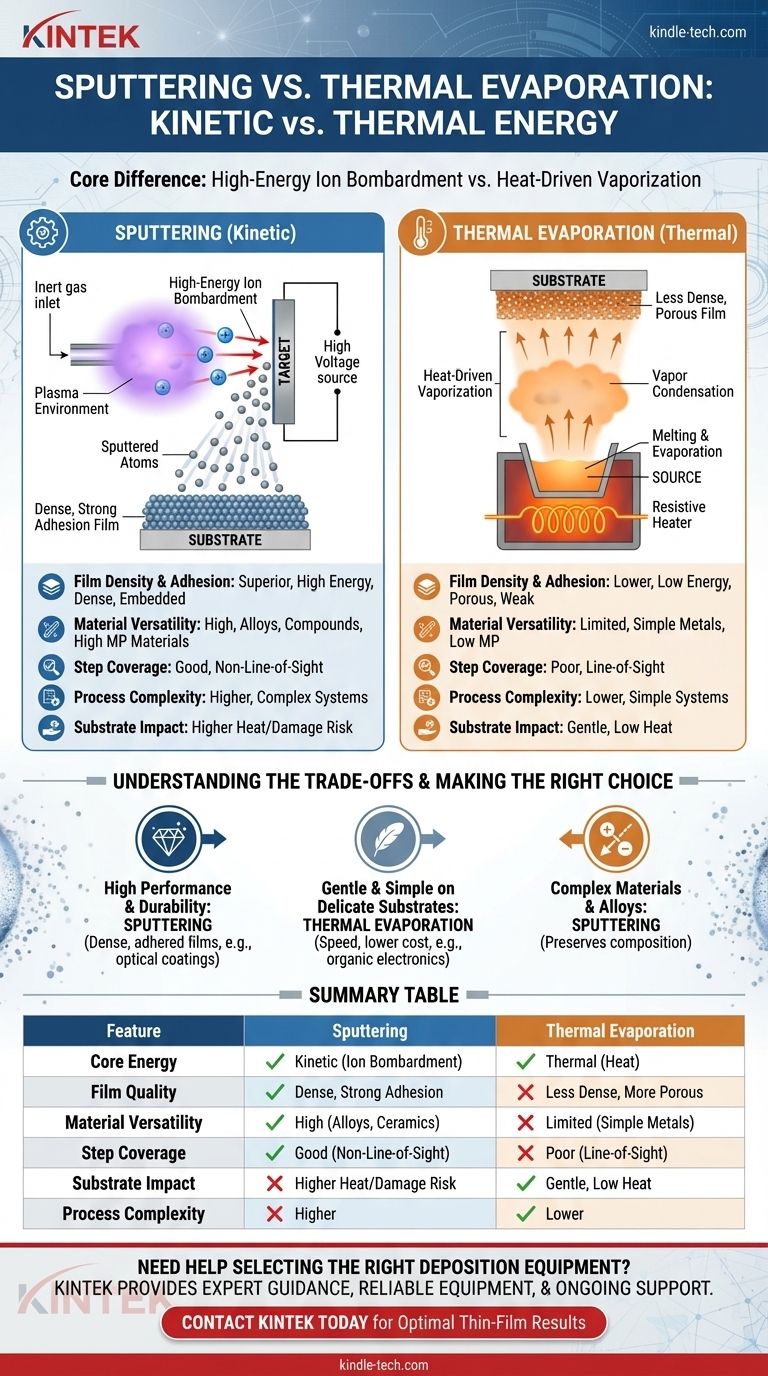

Im Kern liegt der Unterschied zwischen Sputtern und thermischem Verdampfen in der Frage der kinetischen versus thermischen Energie. Sputtern ist ein physikalischer Prozess, der hochenergetischen Ionenbeschuss nutzt, um Atome kinetisch von einem Targetmaterial für die Abscheidung "abzuschlagen". Im Gegensatz dazu ist das thermische Verdampfen ein einfacherer Prozess, der Wärme nutzt, um ein Material zu verdampfen, welches dann auf einem Substrat kondensiert.

Obwohl beides Methoden der physikalischen Gasphasenabscheidung (PVD) sind, läuft die Wahl zwischen ihnen auf einen grundlegenden Kompromiss hinaus: Sputtern bietet überlegene Filmqualität und Materialvielfalt auf Kosten der Komplexität, während thermisches Verdampfen Einfachheit und Geschwindigkeit für eine begrenztere Materialpalette bietet.

Die Kernmechanismen: Impuls vs. Wärme

Um zu verstehen, welche Methode für Ihr Ziel geeignet ist, müssen Sie zunächst verstehen, wie jede einzelne auf atomarer Ebene funktioniert. Der Mechanismus bestimmt direkt die Eigenschaften des endgültigen Films.

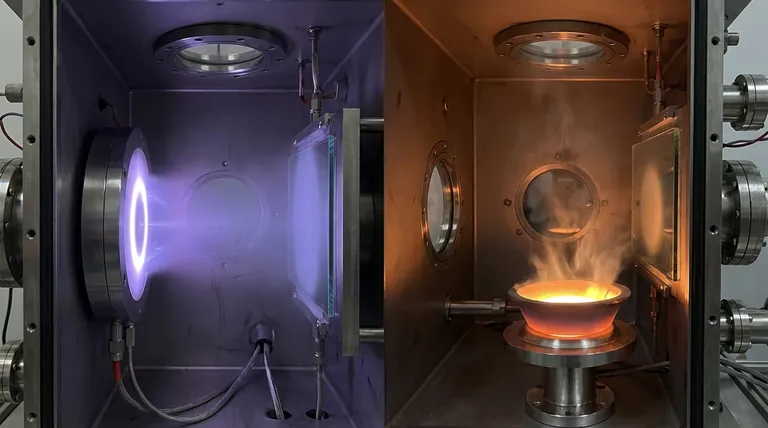

Wie thermisches Verdampfen funktioniert

Thermisches Verdampfen ist der intuitivere der beiden Prozesse. Es ist vergleichbar mit kochendem Wasser und der Bildung von Kondenswasser auf einer kühlen Oberfläche über dem Topf.

Das Ausgangsmaterial wird in eine Hochvakuumkammer gegeben und erhitzt, bis es schmilzt und verdampft, wodurch ein Dampf entsteht. Dieser Dampf bewegt sich dann durch das Vakuum und kondensiert als dünner Film auf einem kühleren, darüber platzierten Substrat.

Diese Methode gilt als "Sichtlinien"-Prozess, da der Dampf sich relativ geradlinig von der Quelle zum Substrat bewegt.

Wie Sputtern funktioniert

Sputtern ist ein kinetischer Prozess, oft verglichen mit einem Billardspiel auf atomarer Ebene. Es beruht nicht auf dem Schmelzen des Ausgangsmaterials.

Zuerst wird ein Inertgas wie Argon in die Vakuumkammer eingeführt und energetisiert, um ein Plasma zu erzeugen. Eine hohe Spannung beschleunigt dann diese positiv geladenen Argonionen, wodurch sie mit dem Ausgangsmaterial, dem Target, kollidieren.

Diese hochenergetischen Kollisionen stoßen Atome physisch aus dem Target heraus oder "sputtern" sie. Diese ausgestoßenen Atome bewegen sich und lagern sich auf dem Substrat ab, wodurch ein dünner Film entsteht.

Vergleich der resultierenden Filmeigenschaften

Der Unterschied in der Energieübertragung – kinetischer Beschuss versus sanfte Kondensation – hat tiefgreifende Auswirkungen auf die Qualität und die Eigenschaften des abgeschiedenen Films.

Filmdichte und Haftung

Gesputterte Atome treffen mit deutlich höherer kinetischer Energie auf das Substrat als verdampfte Atome.

Diese hohe Energie erzeugt einen dichteren, gleichmäßigeren Film mit überlegener Haftung, da die Atome sich physisch in die Oberflächenschicht des Substrats einbetten können.

Verdampfte Filme sind oft weniger dicht und poröser, mit schwächerer Haftung, da die Atome einfach mit geringer Energie auf der Oberfläche kondensieren.

Materialvielfalt

Sputtern ist außerordentlich vielseitig. Da es sich um einen Impulsübertragungsprozess handelt, kann es praktisch jedes Material abscheiden, einschließlich Legierungen, Verbindungen und hochschmelzende Materialien wie Keramiken und hochschmelzende Metalle. Die Zusammensetzung des gesputterten Films ist der des Targets sehr ähnlich.

Thermisches Verdampfen ist auf Materialien beschränkt, die bei einer vernünftigen Temperatur verdampft werden können, ohne sich zu zersetzen. Es ist sehr schwierig, Legierungen oder Verbindungen gleichmäßig zu verdampfen, da die einzelnen Elemente oft unterschiedliche Dampfdrücke haben und mit unterschiedlichen Raten verdampfen.

Stufenbedeckung

"Stufenbedeckung" bezieht sich auf die Fähigkeit eines Films, unebene Oberflächen zu beschichten, wie z. B. mikroskopische Gräben auf einem Halbleiterwafer.

Sputtern bietet typischerweise eine bessere Stufenbedeckung. Die gesputterten Atome können an Gasmolekülen in der Kammer streuen, wodurch sie Seitenwände und andere nicht-sichtbare Oberflächen beschichten können.

Die Sichtliniennatur des thermischen Verdampfens führt zu einer schlechten Stufenbedeckung, mit dicken Filmen auf oberen Oberflächen und sehr dünnen oder nicht existierenden Filmen an Seitenwänden.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die Wahl beinhaltet das Abwägen von Prozesskomplexität, Kosten und potenziellen Schäden am Substrat.

Prozesskomplexität und Kosten

Thermisches Verdampfungssysteme sind im Allgemeinen einfacher, kostengünstiger in der Anschaffung und können höhere Abscheidungsraten für einfache Metalle wie Aluminium oder Gold erzielen.

Sputtersysteme sind komplexer und teurer. Sie erfordern Hochspannungsnetzteile, komplizierte Gas- und Drucksteuerungen und oft leistungsstarke Magnete (beim Magnetron-Sputtern) zur Effizienzsteigerung.

Substratheizung und -schäden

Die Plasmaumgebung beim Sputtern erzeugt erhebliche Wärme und kann Strahlenschäden am Substrat verursachen. Dies ist ein kritisches Problem für empfindliche Substrate wie Polymere oder organische elektronische Bauteile (OLEDs).

Thermisches Verdampfen ist ein viel "sanfterer" Prozess. Während die Quelle heiß ist, kann das Substrat nahe Raumtemperatur bleiben, was es ideal für die Abscheidung von Metallen auf wärmeempfindlichen Materialien macht.

Kontrolle und Wiederholbarkeit

Sputtern bietet eine ausgezeichnete Kontrolle. Die Abscheidungsrate ist stabil und kann präzise durch Anpassen der elektrischen Leistung und des Gasdrucks gesteuert werden, was zu einer hochgradig wiederholbaren Filmdicke führt.

Die Kontrolle der Abscheidungsrate beim thermischen Verdampfen ist schwieriger, da sie von einer präzisen Temperaturregelung der Quelle abhängt, die anfällig für Schwankungen sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Filmqualität, Materialtyp und Substratempfindlichkeit bestimmen die beste Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk auf hoher Leistung und Haltbarkeit liegt: Sputtern ist die klare Wahl für die Herstellung dichter, stark haftender Filme wie optische Beschichtungen, Hartbeschichtungen auf Werkzeugen oder komplexe elektronische Schichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einfacher Metalle auf empfindlichen Substraten liegt: Thermisches Verdampfen wird oft wegen seiner sanften Natur, Geschwindigkeit und geringeren Kosten bevorzugt, was es ideal für organische Elektronik oder grundlegende Metallisierung macht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Materialien oder Legierungen liegt: Sputtern ist die einzig praktikable PVD-Methode, da es die Zusammensetzung des Targets im Endfilm erhält.

Letztendlich befähigt Sie das Verständnis der fundamentalen Energiequelle jedes Prozesses, das Werkzeug auszuwählen, das Ihr gewünschtes Ergebnis am besten erzielt.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Thermisches Verdampfen |

|---|---|---|

| Kernenergie | Kinetisch (Ionenbeschuss) | Thermisch (Wärme) |

| Filmqualität | Dicht, starke Haftung | Weniger dicht, poröser |

| Materialvielfalt | Hoch (Legierungen, Keramiken) | Begrenzt (einfache Metalle) |

| Stufenbedeckung | Gut (nicht-sichtbar) | Schlecht (sichtbar) |

| Substrateinfluss | Höheres Wärme-/Schadensrisiko | Sanft, geringe Wärme |

| Prozesskomplexität | Höher | Niedriger |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungsanlage?

Die Wahl zwischen Sputtern und thermischem Verdampfen ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die physikalische Gasphasenabscheidung (PVD). Ob Sie die überlegene Filmqualität eines Sputtersystems oder die sanfte, kostengünstige Natur des thermischen Verdampfens für empfindliche Substrate benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung zu finden.

Wir bieten Mehrwert durch:

- Expertenberatung: Wir helfen Ihnen bei der Auswahl der richtigen Technologie basierend auf Ihren Material-, Filmqualitäts- und Substratanforderungen.

- Zuverlässige Ausrüstung: Wir liefern robuste und präzise PVD-Systeme für konsistente, wiederholbare Ergebnisse.

- Laufenden Support: Wir stellen sicher, dass Ihr Labor mit umfassendem Service und Verbrauchsmaterialien mit höchster Effizienz arbeitet.

Bereit, optimale Dünnschichtergebnisse zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre spezifische Anwendung zu besprechen und die ideale PVD-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Was ist der Verdampfungsprozess in Halbleitern? Ein Leitfaden zur Dünnschichtabscheidung

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung