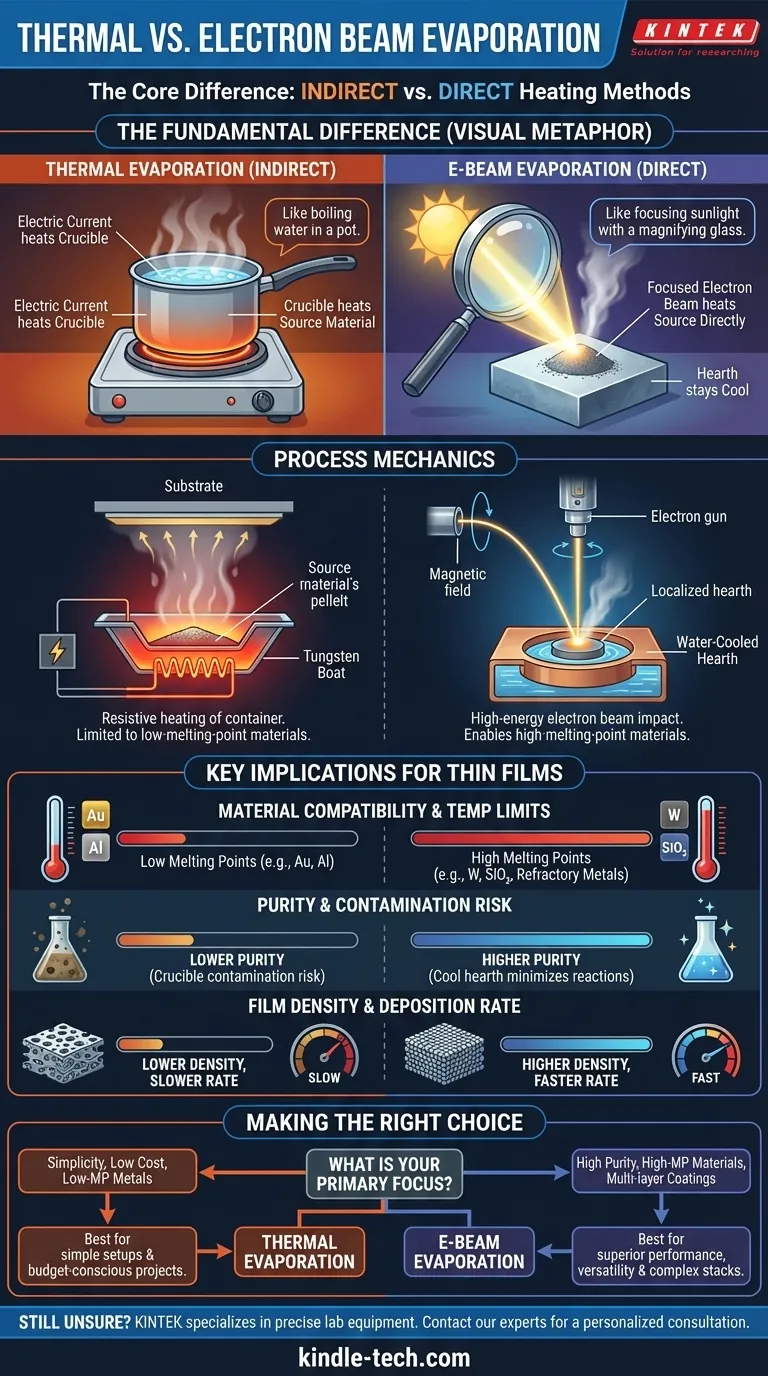

Im Kern liegt der Unterschied in der Heizmethode. Bei der thermischen Verdampfung wird ein elektrischer Strom verwendet, um einen Behälter oder eine „Wanne“ zu erhitzen, der wiederum das Ausgangsmaterial erhitzt, bis es verdampft. Im Gegensatz dazu verwendet die Elektronenstrahlverdampfung (E-Beam) einen fokussierten, hochenergetischen Elektronenstrahl, um das Ausgangsmaterial direkt zu erhitzen, wodurch das Erhitzen des Behälters entfällt.

Die Wahl zwischen thermischer und E-Beam-Verdampfung hängt von einem grundlegenden Kompromiss ab: Einfachheit versus Leistung. Während die thermische Verdampfung ein einfacherer Prozess für Materialien mit niedriger Temperatur ist, bietet die E-Beam-Verdampfung eine überlegene Kontrolle, Reinheit und Vielseitigkeit für eine viel größere Materialpalette, insbesondere für solche mit hohen Schmelzpunkten.

Der grundlegende Unterschied: Direkte vs. indirekte Erwärmung

Die Methode, mit der Energie auf das Ausgangsmaterial übertragen wird, bestimmt die Fähigkeiten, Einschränkungen und die letztendliche Qualität der abgeschiedenen Dünnschicht.

Wie thermische Verdampfung funktioniert

Bei der thermischen Verdampfung hält ein Tiegel oder eine „Wanne“ aus einem Widerstandsmaterial (wie Wolfram) das Ausgangsmaterial, das Sie abscheiden möchten. Ein hoher elektrischer Strom wird durch diese Wanne geleitet, wodurch sie sich erheblich erwärmt. Diese Wärme wird dann auf das Ausgangsmaterial übertragen, wodurch dessen Temperatur ansteigt, bis es zu sublimieren oder verdampfen beginnt.

Dieser Prozess ist vergleichbar mit dem Kochen von Wasser in einem Topf auf einem Herd. Der Herd (elektrischer Strom) erhitzt den Topf (Tiegel), und der Topf erhitzt das Wasser (Ausgangsmaterial).

Wie E-Beam-Verdampfung funktioniert

Die E-Beam-Verdampfung verwendet einen wesentlich gezielteren Ansatz. Ein Wolframfaden emittiert Elektronen, die dann beschleunigt und durch Magnetfelder zu einem hochenergetischen Strahl fokussiert werden. Dieser Strahl wird direkt auf die Oberfläche des Ausgangsmaterials gerichtet, das in einem wassergekühlten Kupfertiegel liegt. Die intensive, lokalisierte Energie des Strahls lässt das Material beim Aufprall sofort verdampfen.

Dies ist eher vergleichbar mit der Verwendung einer starken Lupe, um Sonnenlicht zu bündeln. Die Energie wird auf einen winzigen Punkt konzentriert, wodurch der umgebende Bereich – einschließlich des Behälters – relativ kühl bleibt.

Wichtige Auswirkungen auf die Dünnschichtabscheidung

Dieser Unterschied im Heizmechanismus hat tiefgreifende Auswirkungen auf den Abscheidungsprozess und die endgültige Qualität des Films.

Materialkompatibilität und Temperaturgrenzen

Die thermische Verdampfung ist begrenzt auf Materialien mit relativ niedrigen Schmelzpunkten. Die Prozesstemperatur darf den Schmelzpunkt des Tiegels selbst nicht überschreiten.

Die E-Beam-Verdampfung eignet sich hervorragend für Hochtemperaturmaterialien. Da die Erwärmung lokalisiert ist, können refraktäre Metalle (wie Wolfram und Tantal) und dielektrische Verbindungen ( wie Siliziumdioxid) verdampft werden, die mit thermischen Methoden unmöglich abzuscheiden sind.

Reinheit und Kontaminationsrisiko

Bei der thermischen Verdampfung wird der gesamte Tiegel auf extreme Temperaturen erhitzt. Dies birgt ein höheres Kontaminationsrisiko, da das Tiegelmaterial selbst ausgasen oder mit dem Ausgangsmaterial reagieren kann, wodurch Verunreinigungen in den abgeschiedenen Film gelangen.

Die E-Beam-Verdampfung bietet eine deutlich höhere Reinheit. Der wassergekühlte Tiegel bleibt kühl, wodurch verhindert wird, dass er mit dem Ausgangsmaterial reagiert. Die Erwärmung ist nur auf das zu verdampfende Material beschränkt, was zu einem saubereren, reineren Film führt.

Filmdichte und Abscheiderate

Die hohe Energieübertragung bei der E-Beam-Verdampfung führt zu einer höheren Abscheiderate und erzeugt typischerweise dichtere, gleichmäßigere Beschichtungen.

Die thermische Verdampfung hat im Allgemeinen eine langsamere Abscheiderate und kann aufgrund der geringeren Energie der verdampften Partikel zu weniger dichten Filmen führen.

Die Kompromisse verstehen

Die Wahl einer Methode erfordert ein Abwägen der Prozessanforderungen mit der Komplexität und den Kosten der Ausrüstung.

Einfachheit vs. Komplexität

Thermische Verdampfungssysteme sind mechanisch einfacher und oft kostengünstiger. Die Stromversorgungen und Steuermechanismen sind relativ unkompliziert.

E-Beam-Systeme sind komplexer. Sie erfordern Hochspannungsnetzteile, ausgeklügelte Magnetfelder zur Strahlführung und aufwendigere Vakuumanlagen, was sie zu einer größeren Anfangsinvestition macht.

Prozessflexibilität

E-Beam-Systeme bieten überragende Flexibilität für Mehrschichtabscheidungen. Sie verfügen oft über Multi-Pocket-, rotierende Karussells, die mehrere verschiedene Ausgangsmaterialien aufnehmen. Dies ermöglicht es einem Bediener, mehrere Schichten nacheinander in einem einzigen Vakuumzyklus abzuscheiden, was für die Erstellung komplexer optischer Beschichtungen oder elektronischer Geräte sehr effizient ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialanforderungen und Filmqualitätsstandards bestimmen letztendlich die beste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Metallen mit niedrigem Schmelzpunkt mit einem einfachen, kostengünstigen Aufbau liegt: Die thermische Verdampfung ist eine perfekt geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien wie refraktären Metallen oder Oxiden liegt: Die E-Beam-Verdampfung ist die notwendige und überlegene Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte liegt: Die lokalisierte Erwärmung durch E-Beam-Verdampfung bietet einen deutlichen und entscheidenden Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer Mehrschichtbeschichtungen in einem einzigen Prozess liegt: E-Beam-Systeme mit Multi-Pocket-Quellen bieten unübertroffene Vielseitigkeit und Effizienz.

Letztendlich befähigt Sie das Verständnis dieser Kernunterschiede, das präzise Abscheidungswerkzeug auszuwählen, das perfekt zu Ihren technischen Zielen passt.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | E-Beam-Verdampfung |

|---|---|---|

| Heizmethode | Indirekt (erhitzt einen Tiegel) | Direkt (fokussierter Elektronenstrahl) |

| Am besten geeignet für | Metalle mit niedrigem Schmelzpunkt (z. B. Au, Al) | Hochschmelzende Materialien (z. B. W, SiO₂) |

| Filmreinheit | Geringer (Risiko der Tiegelkontamination) | Höher (wassergekühlter Tiegel minimiert Kontamination) |

| Prozesskomplexität & Kosten | Einfacher, geringere Kosten | Komplexer, höhere Anfangsinvestition |

| Mehrschichtabscheidung | Begrenzt | Ausgezeichnet (Multi-Pocket-Quellen verfügbar) |

Immer noch unsicher, welche Verdampfungsmethode für Ihr Projekt die richtige ist?

KINTEK ist spezialisiert auf die Bereitstellung präziser Laborgeräte und Verbrauchsmaterialien für alle Ihre Dünnschichtabscheidungsanforderungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen thermischen oder E-Beam-Verdampfungssystems, um eine überragende Filmqualität, Reinheit und Prozesseffizienz für Ihre spezifischen Materialien und Anwendungen zu gewährleisten.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und schöpfen Sie das volle Potenzial Ihrer Forschung und Entwicklung aus.

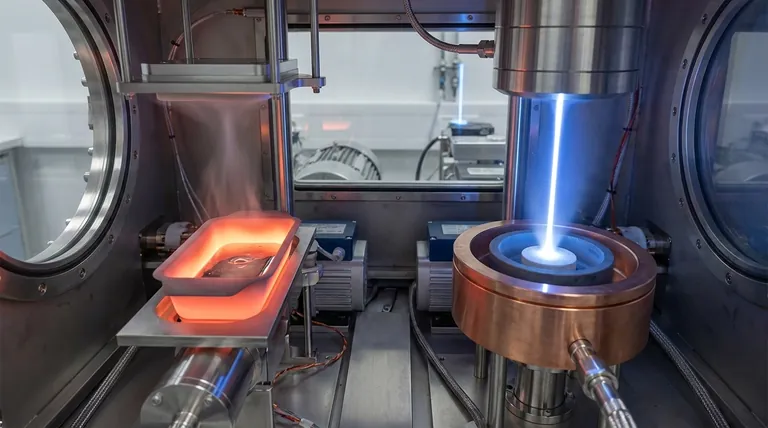

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

Andere fragen auch

- Welchen Einfluss hat die Substrattemperatur auf die Filmeigenschaften? Optimieren Sie Dichte, Kristallinität & Spannung

- Was ist die physikalische Abscheidung? Ein Leitfaden zur PVD-Dünnschichtabscheidung

- Was ist die thermische Verdampfung von Gold? Ein einfacher Leitfaden zur Abscheidung von Golddünnschichten

- Welcher Parameter beeinflusst die Dünnschichtbildung bei der thermischen Verdampfung? Beherrschen Sie die Schlüsselvariablen für überlegene Schichten

- Was ist die Verdampfungstechnik für Dünnschichten? Ein Leitfaden für hochreine Beschichtungen

- Wie dick ist die Schichtabscheidung? Ein Leitfaden von Nanometern bis Mikrometern

- Welche Vorteile bietet die ionenstrahlgestützte Verdampfung gegenüber der thermischen Verdampfungstechnik? Entdecken Sie überlegene Dünnschichtabscheidung

- Welche Ausrüstung wird zur Verdampfung verwendet? Ein Leitfaden zu thermischen Verdampfungssystemen für die Dünnschichtabscheidung