Der grundlegende Unterschied zwischen Dickschicht- und Dünnschichttechnologie liegt im Herstellungsprozess, der zur Abscheidung von Materialien auf einem Substrat verwendet wird. Die Dickschichttechnologie verwendet ein Siebdruckverfahren, um eine Paste aufzutragen, was zu Schichten führt, die typischerweise 10 Mikrometer (µm) oder dicker sind. Im Gegensatz dazu verwendet die Dünnschichttechnologie Vakuumbeschichtungs- oder Sputterverfahren, um viel feinere Schichten zu erzeugen, die normalerweise im Bereich von Nanometern (nm) bis zu wenigen Mikrometern liegen.

Die Wahl ist ein klassischer technischer Kompromiss: Dickschicht bietet eine robuste, kostengünstige Lösung für Hochleistungs- und allgemeine Anwendungen, während Dünnschicht überlegene Präzision und Leistung für Hochfrequenz-, hochdichte Schaltungen bietet, bei denen Miniaturisierung entscheidend ist.

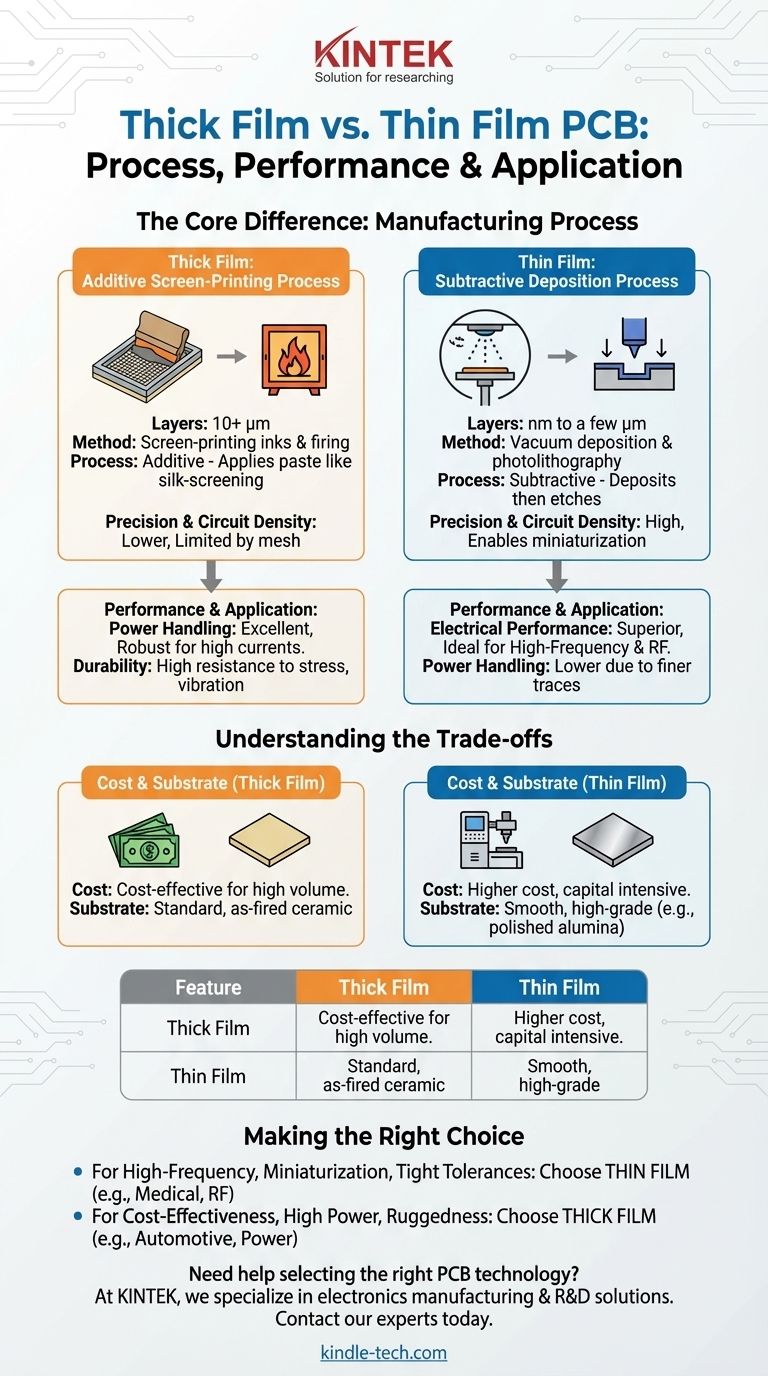

Der Kernunterschied: Der Herstellungsprozess

Die Herstellungsmethode ist die Quelle aller nachfolgenden Unterschiede in Leistung, Kosten und Anwendung.

Dickschicht: Ein additiver Siebdruckprozess

Dickschichtschaltungen werden durch das Drucken spezieller Pasten, bekannt als „Tinten“, auf ein Keramiksubstrat wie Aluminiumoxid erzeugt. Dieser Prozess ist analog zum Siebdrucken eines T-Shirts.

Ein Sieb mit einem schablonenartigen Schaltungsmuster wird verwendet, um die Paste auf das Substrat zu streichen. Das Substrat wird dann in einem Hochtemperaturofen gebrannt, um die Paste zu verschmelzen und haltbare leitfähige, resistive oder dielektrische Schichten zu bilden.

Dünnschicht: Ein subtraktiver Abscheidungsprozess

Die Dünnschichtherstellung ist ein präziserer, mehrstufiger Prozess, der im Vakuum durchgeführt wird. Eine Materialschicht wird zunächst mit Methoden wie Sputtern oder Dampfabscheidung gleichmäßig auf dem gesamten Substrat abgeschieden.

Anschließend wird ein Photolithographie-Verfahren verwendet, um Material selektiv zu entfernen, wobei die unerwünschten Teile weggeätzt werden, um das gewünschte Schaltungsmuster zu hinterlassen. Dies ist eine subtraktive Methode, die extrem feine Linien und enge Toleranzen ermöglicht.

Wie der Prozess Leistung und Anwendung bestimmt

Der Kontrast in der Herstellung wirkt sich direkt auf die Fähigkeiten der fertigen Schaltung aus.

Präzision und Schaltungsdichte

Dünnschicht ist der klare Gewinner bei der Präzision. Der photolithografische Ätzprozess ermöglicht die Erstellung viel feinerer Linien und Abstände, was eine höhere Bauteildichte und eine insgesamtere Miniaturisierung der Schaltung ermöglicht.

Der Siebdruckprozess von Dickschicht ist von Natur aus weniger präzise. Das Siebgewebe und die Viskosität der Paste begrenzen die minimale Strukturgröße, was sie für sehr kompakte Designs ungeeignet macht.

Elektrische Leistung und Frequenz

Für Hochfrequenzanwendungen (HF, Mikrowelle) ist Dünnschicht überlegen. Ihre gleichmäßigen, reinen und präzise definierten leitfähigen Schichten führen zu einer ausgezeichneten Signalintegrität, geringem Rauschen und vorhersagbarer Leistung.

Dickschicht-Leiter und -Widerstände sind weniger gleichmäßig, was parasitäre Kapazitäten und Induktivitäten einführen kann. Dies macht sie weniger ideal für Signale, bei denen eine präzise Impedanzkontrolle entscheidend ist.

Leistungsaufnahme und Haltbarkeit

Dickschicht zeichnet sich in Leistungsanwendungen aus. Die dickere Querschnittsfläche seiner gedruckten Leiter kann deutlich höhere Ströme führen und mehr Wärme ableiten als Dünnschichtspuren.

Die eingebrannte Natur von Dickschichtpasten erzeugt außerdem eine außergewöhnlich haltbare Schaltung, die sehr widerstandsfähig gegen mechanische Beanspruchung, Vibrationen und thermische Schocks ist.

Die Kompromisse verstehen: Kosten vs. Präzision

Ihre Wahl wird fast immer einen Ausgleich zwischen Budget und Leistungsanforderungen beinhalten.

Die Kostenrechnung

Dickschicht ist im Allgemeinen kostengünstiger, insbesondere für die Massenproduktion. Die Siebdruckausrüstung und die Materialien sind weniger teuer, und der Prozess ist schneller mit höherem Durchsatz.

Die Herstellung von Dünnschichten erfordert erhebliche Investitionen in Vakuumbereiche und Reinraumeinrichtungen. Der Prozess ist komplexer und zeitaufwändiger, was zu höheren Stückkosten führt, insbesondere bei Werkzeugen und Einrichtung.

Anforderungen an Substrat und Material

Dünnschichtprozesse erfordern sehr glatte Substrate, wie poliertes Aluminiumoxid oder Quarz, um die Gleichmäßigkeit der abgeschiedenen Schichten zu gewährleisten. Diese hochwertigen Materialien erhöhen die Gesamtkosten.

Dickschicht ist nachsichtiger und funktioniert gut auf Standard-Keramiksubstraten, die weniger teuer und leichter verfügbar sind.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihr primäres Ziel, um Ihre Entscheidung zwischen diesen beiden robusten Technologien zu leiten.

- Wenn Ihr Hauptaugenmerk auf Hochfrequenzleistung, Miniaturisierung oder engen Toleranzen liegt: Wählen Sie Dünnschicht wegen seiner überlegenen Präzision, ideal für medizinische Implantate, optische Netzwerkkomponenten und HF/Mikrowellenmodule.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz, hoher Leistungsaufnahme oder Robustheit liegt: Wählen Sie Dickschicht wegen seiner robusten Natur und geringeren Herstellungskosten, was es perfekt für Autosensoren, industrielle Steuerungen und Leistungselektronik macht.

Indem Sie verstehen, wie der Herstellungsprozess die Leistung bestimmt, können Sie zuversichtlich die Technologie auswählen, die perfekt zu den technischen und budgetären Zielen Ihres Projekts passt.

Zusammenfassungstabelle:

| Merkmal | Dickschicht-Leiterplatte | Dünnschicht-Leiterplatte |

|---|---|---|

| Schichtdicke | 10+ Mikrometer (µm) | Nanometer (nm) bis zu wenigen Mikrometern |

| Herstellungsprozess | Siebdruck & Brennen | Vakuumbeschichtung & Photolithographie |

| Präzision & Dichte | Geringer, begrenzt durch Siebmaschenweite | Hoch, ermöglicht Miniaturisierung |

| Elektrische Leistung | Gut für Leistung, weniger ideal für Hochfrequenz | Überlegen für Hochfrequenz & HF |

| Leistungsaufnahme | Ausgezeichnet, robust für hohe Ströme | Geringer aufgrund feinerer Spuren |

| Kosten | Kosteneffizient, ideal für hohe Volumina | Höhere Kosten, spezialisierte Ausrüstung |

| Ideale Anwendungen | Autosensoren, Leistungselektronik, industrielle Steuerungen | Medizinische Implantate, HF/Mikrowellenmodule, optische Netzwerke |

Benötigen Sie Hilfe bei der Auswahl der richtigen Leiterplattentechnologie für Ihr Projekt?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Elektronikfertigung und F&E. Egal, ob Sie Dickschichtschaltungen für robuste Anwendungen oder Dünnschichtkomponenten entwickeln, die Präzision erfordern, unsere Expertise und Produkte können Ihren Erfolg unterstützen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- MgF2 Magnesiumfluorid-Kristallsubstratfenster für optische Anwendungen

- Optisches Fensterglas Substratwafer Quarzplatte JGS1 JGS2 JGS3

- Optisches Fensterglas Substrat Wafer CaF2 Substrat Fenster Linse

Andere fragen auch

- Wie dick ist die Sputterbeschichtung für SEM? Optimale Bildgebung & Analyse erreichen

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Was ist Elektronenstrahlbeschichtung? Ein Leitfaden zu Hochleistungs-PVD-Dünnschichten

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Wie nennt man den Behälter, der das Metall-Ausgangsmaterial bei der E-Beam-Verdampfung enthält? Sichern Sie Reinheit und Qualität bei Ihrer Dünnschichtabscheidung