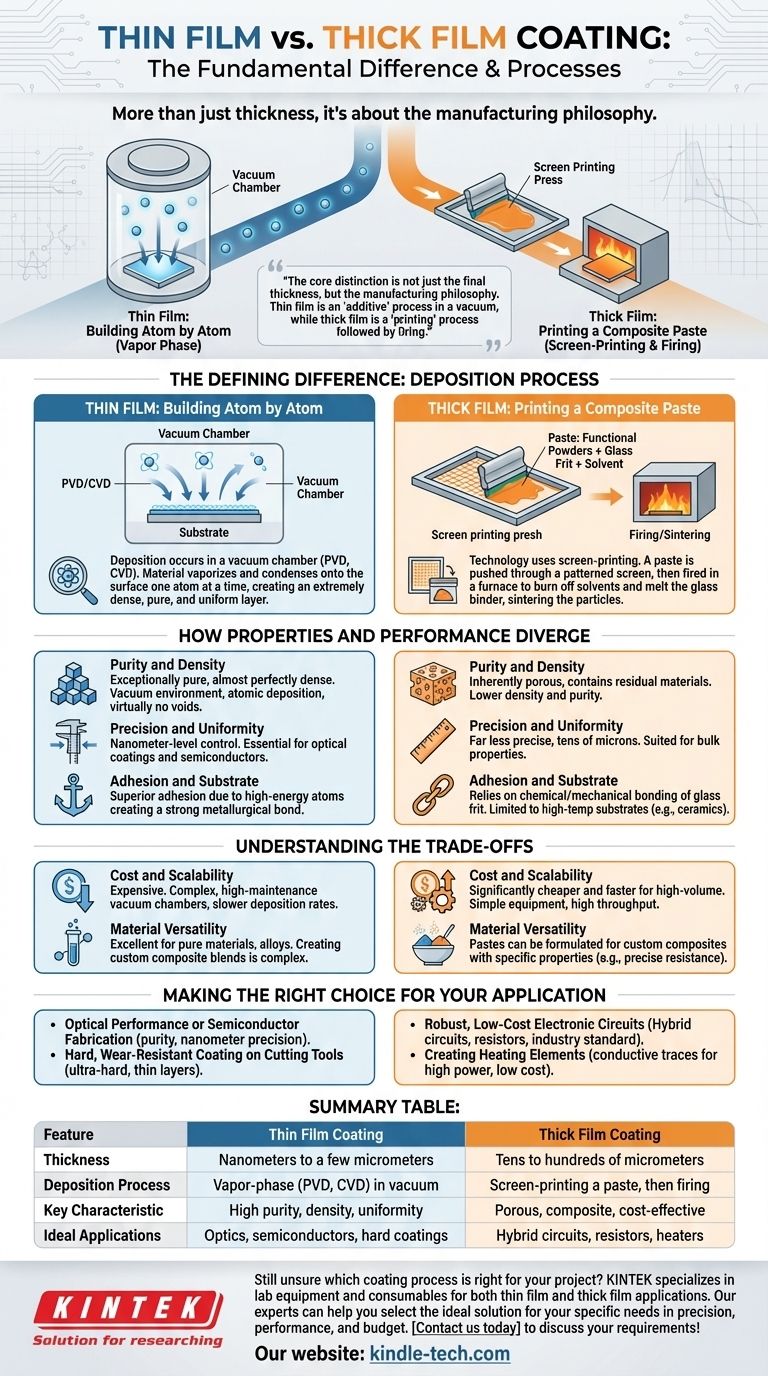

Der grundlegende Unterschied zwischen Dünnschicht- und Dickschichtbeschichtung liegt in ihrer Dicke und, was noch wichtiger ist, in dem Prozess, der zu ihrer Herstellung verwendet wird. Dünnschichten sind typischerweise Nanometer bis wenige Mikrometer dick und werden atomweise aus einer Dampfphase abgeschieden. Im Gegensatz dazu sind Dickschichten zehn bis Hunderte von Mikrometer dick und werden als siebdruckfähige Paste aufgetragen.

Die Kernunterscheidung ist nicht nur die endgültige Dicke, sondern die Fertigungsphilosophie. Die Dünnschicht ist ein „additiver“ Prozess, der eine feste Schicht aus einzelnen Atomen in einem Vakuum aufbaut, während die Dickschicht ein „Druck“-Prozess ist, bei dem eine flüssigkeitsähnliche Paste aufgetragen wird, die dann gebrannt wird, um einen Festkörper zu bilden.

Der definierende Unterschied: Der Abscheidungsprozess

Die Art der Anwendung bestimmt nahezu jede Eigenschaft der fertigen Beschichtung, von ihrer Reinheit und Dichte bis hin zu ihren Kosten und potenziellen Einsatzmöglichkeiten.

Dünnschicht: Aufbau Atom für Atom

Die Dünnschichtabscheidung erfolgt in einer Vakuumkammer. Dabei werden Verfahren wie die Physikalische Gasphasenabscheidung (PVD) oder die Chemische Gasphasenabscheidung (CVD) eingesetzt.

Bei diesen Methoden wird Material verdampft und kondensiert dann Atom für Atom oder Molekül für Molekül auf der Substratoberfläche. Diese atomare Konstruktion erzeugt eine extrem dichte, reine und gleichmäßige Schicht.

Dickschicht: Drucken einer Pastenmischung

Die Dickschichttechnologie verwendet ein Verfahren, das dem Siebdruck ähnelt. Eine spezielle „Tinte“ oder Paste, die eine Mischung aus Funktionspulvern, einem Glaslot-Bindemittel und einem organischen Lösungsmittel ist, wird durch ein gemustertes Sieb auf ein Substrat gedrückt.

Nach dem Drucken wird das Teil in einem Ofen erhitzt. Dieser Brennprozess verbrennt das organische Lösungsmittel und schmilzt das Glaslot, wodurch die Funktionspartikel zu einem festen, zusammenhängenden Film versintert werden.

Wie sich Eigenschaften und Leistung unterscheiden

Der dramatische Unterschied in den Abscheidungsmethoden führt zu Beschichtungen mit grundlegend unterschiedlichen Merkmalen.

Reinheit und Dichte

Dünnschichten sind außergewöhnlich rein und nahezu perfekt dicht. Die Vakuumumgebung verhindert Kontamination, und der atomare Abscheidungsprozess hinterlässt praktisch keine Hohlräume in der Schichtstruktur.

Dickschichten sind von Natur aus porös und enthalten Restmaterialien aus dem Glaslot. Diese geringere Dichte und Reinheit können die elektrische und mechanische Leistung im Vergleich zu einer Dünnschicht aus demselben Basismaterial beeinträchtigen.

Präzision und Gleichmäßigkeit

Dünnschichtverfahren bieten eine Kontrolle der Dicke im Nanometerbereich. Diese Präzision ist unerlässlich für Anwendungen wie optische Beschichtungen und Halbleiterbauelemente, bei denen selbst winzige Abweichungen die Leistung verändern können.

Die Dicke von Dickschichten ist weitaus weniger präzise und wird typischerweise in Zehnermikrometer gemessen. Sie eignet sich besser für Anwendungen, bei denen die Masseneigenschaften wichtiger sind als mikroskopische Präzision.

Haftung und Substrat

Dünnschichten weisen oft eine überlegene Haftung auf, da sich die energiereichen Atome in die Substratoberfläche einbetten und eine starke metallurgische Bindung erzeugen.

Die Haftung von Dickschichten beruht auf der chemischen und mechanischen Bindung des Glaslots an das Substrat während des Brennzyklus. Obwohl diese Bindung sehr robust ist, ist sie im Allgemeinen auf Substrate beschränkt, die hohen Brenntemperaturen standhalten können, wie z. B. Keramiken.

Die Abwägungen verstehen

Die Wahl zwischen diesen Technologien ist ein klassischer technischer Kompromiss zwischen Leistung, Komplexität und Kosten.

Kosten und Skalierbarkeit

Die Dickschichtverarbeitung ist für die Massenfertigung erheblich kostengünstiger und schneller. Die Siebdruckausrüstung ist relativ einfach, arbeitet bei atmosphärischem Druck und hat einen sehr hohen Durchsatz.

Die Dünnschichtabscheidung ist teuer. Sie erfordert komplexe, wartungsintensive Vakuumkammern, und die Abscheidungsraten sind viel langsamer, was sie zu einem kostspieligeren und zeitaufwändigeren Prozess macht.

Materialvielfalt

Dickschichtpasten können durch Mischen verschiedener Pulver formuliert werden, um kundenspezifische Verbundwerkstoffe mit spezifischen elektrischen oder mechanischen Eigenschaften, wie einem präzisen Widerstandswert, zu erzeugen.

Dünnschichtverfahren eignen sich hervorragend zur Abscheidung reiner Materialien, Legierungen und bestimmter Verbindungen. Die Erstellung kundenspezifischer Verbundmischungen ist jedoch erheblich komplexer als das einfache Mischen einer Paste.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von der primären Leistungsanforderung Ihres Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung oder Halbleiterfertigung liegt: Dünnschicht ist aufgrund der erforderlichen Reinheit, Gleichmäßigkeit und Nanometer-Präzision die einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung robuster, kostengünstiger elektronischer Schaltungen (wie Hybridschaltungen oder Widerstände) liegt: Die Dickschicht ist aufgrund ihrer Kosteneffizienz und Skalierbarkeit der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Beschichtung von Schneidwerkzeugen liegt: Dünnschichtverfahren wie PVD werden verwendet, um ultraharte, dünne Schichten (z. B. Titannitrid) zu erzeugen, die die Abmessungen des Werkzeugs nicht verändern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Heizelementen auf einem Keramik- oder Glassubstrat liegt: Die Dickschicht ist die ideale Wahl für das Drucken leitfähiger Bahnen, die hohe Leistungen kostengünstig bewältigen können.

Letztendlich ermöglicht Ihnen das Verständnis des Kernprozesses – Aufbau aus Dampf im Gegensatz zum Drucken einer Paste –, die Technologie auszuwählen, die perfekt zu den Zielen Ihres Projekts passt.

Zusammenfassungstabelle:

| Merkmal | Dünnschichtbeschichtung | Dickschichtbeschichtung |

|---|---|---|

| Dicke | Nanometer bis wenige Mikrometer | Zehn bis Hunderte von Mikrometern |

| Abscheidungsprozess | Dampfphase (PVD, CVD) im Vakuum | Siebdruck einer Paste, gefolgt von Brennen |

| Hauptmerkmal | Hohe Reinheit, Dichte, Gleichmäßigkeit | Porös, Verbundwerkstoff, kosteneffizient |

| Ideale Anwendungen | Optik, Halbleiter, Hartbeschichtungen | Hybridschaltungen, Widerstände, Heizelemente |

Sie sind sich immer noch nicht sicher, welcher Beschichtungsprozess für Ihr Projekt der richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Dünnschicht- und Dickschichtanwendungen. Unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung für Ihre spezifischen Anforderungen an Präzision, Leistung und Budget. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was ist chemische Gasphasenabscheidung in einem CVD-Ofen? Ein Leitfaden zum Wachstum hochreiner Dünnschichten

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Was ist der Apparat der chemischen Gasphasenabscheidung? Die wesentlichen Komponenten für die Dünnschichtabscheidung

- Sind CVD-Diamanten ihr Geld wert? Entdecken Sie brillanten Wert und ethische Klarheit

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision