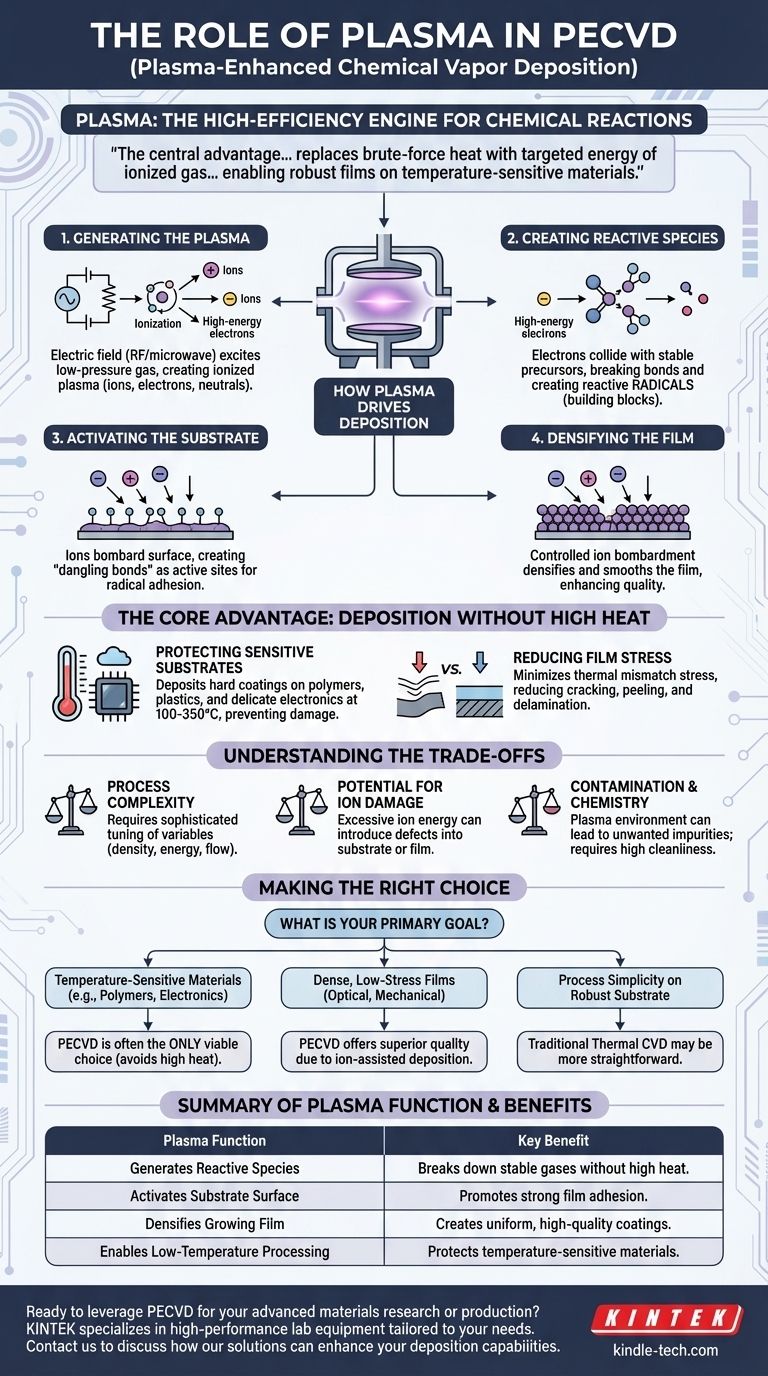

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) besteht die Hauptaufgabe des Plasmas darin, die Energie bereitzustellen, die erforderlich ist, um stabile Vorläufergase in reaktive chemische Spezies aufzuspalten. Dies ermöglicht die Abscheidung hochwertiger dünner Schichten bei deutlich niedrigeren Temperaturen, als dies mit rein thermischen Methoden möglich wäre, was PECVD zu einem unverzichtbaren Prozess für die moderne Materialwissenschaft und Fertigung macht.

Der zentrale Vorteil der Verwendung von Plasma besteht darin, dass es die rohe Energie hoher Hitze durch die gezielte Energie von ionisiertem Gas ersetzt. Diese grundlegende Verschiebung ermöglicht die Herstellung robuster, stark gebundener Schichten auf Materialien, die den Temperaturen traditioneller Abscheidungsprozesse niemals standhalten könnten.

Wie Plasma den Abscheidungsprozess antreibt

Um PECVD zu verstehen, müssen Sie zunächst verstehen, wie Plasma als hocheffizienter Motor für chemische Reaktionen fungiert. Es ist nicht nur eine Wärmequelle; es ist eine komplexe Umgebung, die sowohl die Gase als auch die Zieloberfläche aktiv auf die Abscheidung vorbereitet.

Erzeugung des Plasmas

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein teilweise ionisiertes Gas, das eine Mischung aus neutralen Atomen, positiv geladenen Ionen und hochenergetischen freien Elektronen enthält.

In PECVD-Systemen wird dieser Zustand nicht durch extreme Hitze erzeugt, sondern durch Anlegen eines starken elektrischen Feldes – typischerweise von einer Hochfrequenz- (HF) oder Mikrowellenquelle – an ein Gas unter niedrigem Druck. Diese elektrische Energie regt das Gas an, löst Elektronen von Atomen und schafft die energetische Plasmaumgebung.

Erzeugung reaktiver Spezies

Die freien Elektronen innerhalb des Plasmas sind die wahren Arbeitspferde des Prozesses. Beschleunigt durch das elektrische Feld kollidieren diese hochenergetischen Elektronen mit den stabilen Vorläufergasmolekülen, die in die Kammer eingebracht werden.

Diese Kollisionen haben genug Energie, um starke chemische Bindungen aufzubrechen und hochreaktive molekulare Fragmente, sogenannte Radikale, zu erzeugen. Diese Radikale sind die wesentlichen Bausteine für die dünne Schicht und reagieren und binden weitaus eher an eine Oberfläche als ihre stabilen Ausgangsmoleküle.

Aktivierung der Substratoberfläche

Gleichzeitig werden die schwereren Ionen im Plasma zum Substrat gezogen. Dieser Ionenbeschuss ist ein kritischer Sekundäreffekt.

Wenn Ionen auf die Oberfläche treffen, übertragen sie Energie und erzeugen „freie Bindungen“ – unbesetzte Bindungsstellen, die chemisch aktiv sind. Diese aktivierten Stellen dienen als perfekte Anker für die ankommenden Radikale und fördern eine starke Haftung und das anfängliche Wachstum der Schicht.

Verdichtung der wachsenden Schicht

Dieser kontrollierte Ionenbeschuss setzt sich fort, während die Schicht wächst. Er hilft, das abgelagerte Material physikalisch zu verdichten und kann sogar schwach gebundene Atome oder unerwünschte Nebenprodukte abätzen. Das Ergebnis ist eine dichtere, gleichmäßigere und hochwertigere Schicht, als sie ohne diesen Effekt erzielt werden könnte.

Der Kernvorteil: Abscheidung ohne hohe Hitze

Die Fähigkeit, reaktive Spezies ohne hohe Temperaturen zu erzeugen, ist das entscheidende Merkmal von PECVD und der Grund für ihre weite Verbreitung.

Schutz empfindlicher Substrate

Viele fortschrittliche Anwendungen erfordern die Abscheidung von Schichten auf temperaturempfindlichen Materialien. Dazu gehören Polymere, Kunststoffe und vollständig gefertigte Halbleiterbauelemente mit empfindlichen integrierten Schaltkreisen.

PECVD ermöglicht die Abscheidung harter, schützender Beschichtungen wie Siliziumnitrid oder Siliziumdioxid bei Temperaturen von nur 100-350 °C, einem Bereich, der Schäden oder Degradation des darunterliegenden Substrats verhindert.

Reduzierung der inhärenten Filmspannung

Hochtemperaturprozesse beinhalten eine signifikante Ausdehnung und Kontraktion, wenn das Substrat und die Schicht abkühlen. Diese Diskrepanz erzeugt enorme mechanische Spannungen, die dazu führen können, dass die Schicht reißt, abblättert oder delaminiert.

Durch den Betrieb bei niedrigeren Temperaturen minimiert PECVD diese thermische Spannung, was zu mechanisch stabileren und zuverlässigeren Schichten führt.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PECVD keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer inhärenten Komplexitäten.

Prozesskomplexität

Ein PECVD-System umfasst mehr Variablen als ein einfacher thermischer Prozess. Die Steuerung der Plasmadichte, Ionenenergie, Gasfluss und elektrischen Leistung erfordert ausgeklügelte Geräte und eine präzise Prozessabstimmung, um wiederholbare Ergebnisse zu erzielen.

Potenzial für Ionenschäden

Der gleiche Ionenbeschuss, der die Schicht verdichtet, kann auch Schäden verursachen, wenn er nicht richtig kontrolliert wird. Eine übermäßig hohe Ionenenergie kann Defekte in das Substrat oder die wachsende Schicht einbringen, was in empfindlichen elektronischen Anwendungen ein kritisches Problem darstellt.

Kontamination und Chemie

Die Plasmaumgebung ist chemisch komplex. Unerwünschte Reaktionen können manchmal auftreten und potenziell Verunreinigungen in die Schicht einbringen. Die Kammer selbst muss ebenfalls makellos sauber gehalten werden, um eine Kontamination des Prozesses zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Rolle des Plasmas ermöglicht es Ihnen, zu bestimmen, ob PECVD das geeignete Werkzeug für Ihre spezifische technische Herausforderung ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien (wie Polymeren oder Elektronik) liegt: PECVD ist oft die einzig praktikable Wahl, da es die zerstörerische hohe Hitze anderer Methoden vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dichter, spannungsarmer Schichten für optische oder mechanische Anwendungen liegt: Die ionenunterstützte Abscheidung in PECVD erzeugt eine überlegene Schichtqualität und Haftung im Vergleich zu vielen Niedertemperaturalternativen.

- Wenn Ihr Hauptaugenmerk auf der Prozessvereinfachung auf einem thermisch robusten Substrat liegt: Ein traditioneller thermischer CVD-Prozess kann eine einfachere und kostengünstigere Lösung sein, vorausgesetzt, die hohen Temperaturen sind akzeptabel.

Letztendlich geht es bei der Nutzung von Plasma bei der Abscheidung darum, kontrollierte Energie zu verwenden, um Materialeigenschaften zu erzielen, die sonst unmöglich wären.

Zusammenfassungstabelle:

| Plasmafunktion | Hauptvorteil |

|---|---|

| Erzeugt reaktive Spezies | Spaltet stabile Gase ohne hohe Hitze auf |

| Aktiviert die Substratoberfläche | Fördert eine starke Schichthaftung |

| Verdichtet die wachsende Schicht | Erzeugt gleichmäßige, hochwertige Beschichtungen |

| Ermöglicht Niedertemperaturprozesse | Schützt temperaturempfindliche Materialien |

Bereit, PECVD für Ihre fortschrittliche Materialforschung oder Produktion zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, die auf die einzigartigen Anforderungen Ihres Labors zugeschnitten sind. Unsere Expertise in plasmaunterstützten Prozessen kann Ihnen helfen, überlegene Dünnschichtergebnisse selbst auf den empfindlichsten Substraten zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abscheidungsfähigkeiten verbessern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt