Obwohl unglaublich leistungsstark, liegt der Hauptnachteil eines Graphitofens in der inhärenten Reaktivität und dem Verbrauchsmaterialcharakter des Graphits selbst. Bei hohen Temperaturen oxidiert Graphit in Gegenwart von Luft leicht und kann der Prozessatmosphäre Kohlenstoff zuführen, was eine erhebliche Kontaminationsquelle für viele Materialien darstellen kann. Dies erfordert eine streng kontrollierte Vakuum- oder Inertgasumgebung, um zu funktionieren.

Der zentrale Kompromiss bei einem Graphitofen besteht darin, dass seine größte Stärke – die Fähigkeit des Graphits, sich schnell und effizient zu erwärmen – auch die Quelle seiner größten Schwächen ist: eine begrenzte Lebensdauer und das Potenzial für Kohlenstoffkontamination.

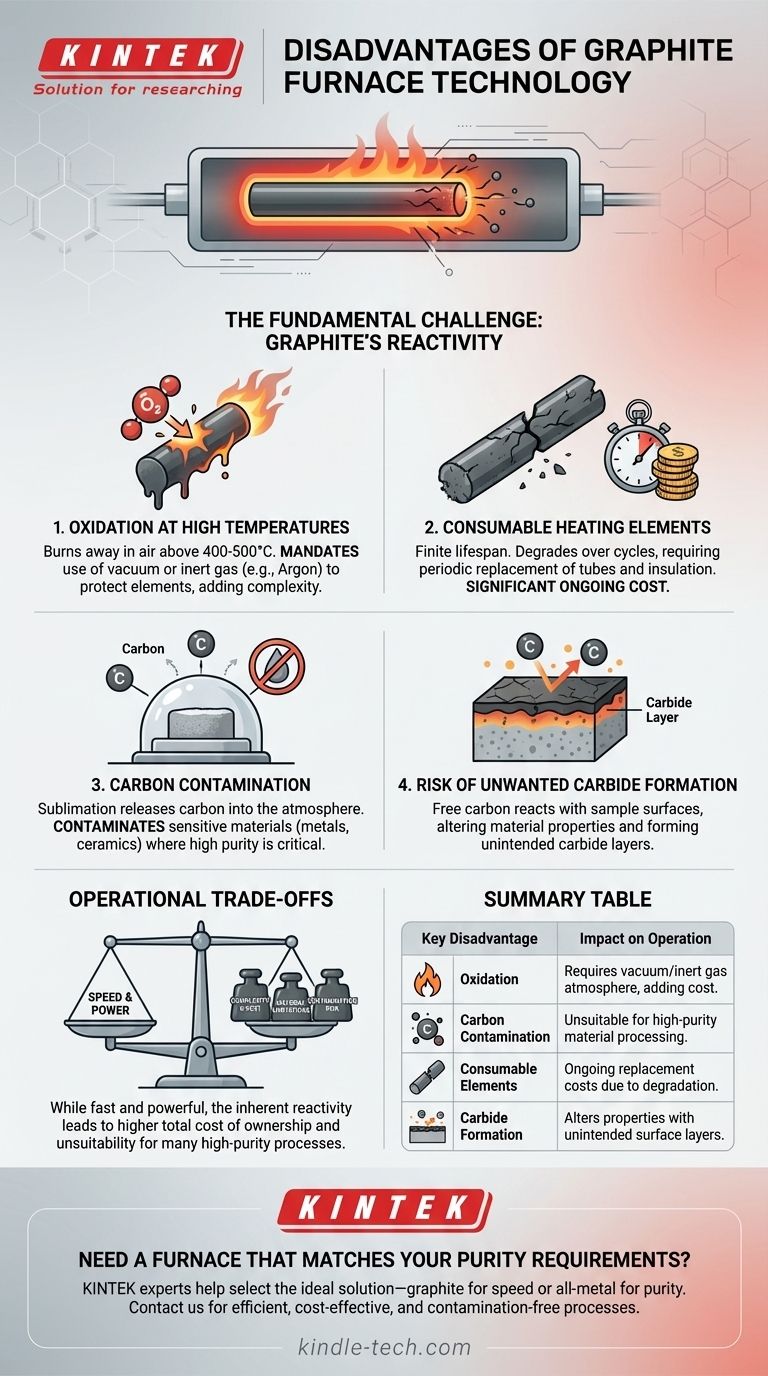

Die grundlegende Herausforderung: Die Reaktivität von Graphit

Die definierende Einschränkung eines Graphitofens ergibt sich aus den chemischen Eigenschaften seines zentralen Heizelements. Während die Referenzen seine ausgezeichneten thermo-mechanischen Eigenschaften hervorheben, gehen damit erhebliche betriebliche Einschränkungen einher.

Oxidation bei hohen Temperaturen

Graphit ist eine Form von Kohlenstoff. Wenn es in Gegenwart von Sauerstoff auf hohe Temperaturen (typischerweise über 400–500 °C) erhitzt wird, verbrennt es buchstäblich.

Dies macht den Betrieb eines Graphitofens in einer Luftatmosphäre unmöglich. Es erzwingt die Verwendung eines Vakuums oder eines konstanten Flusses hochreinen Inertgases, wie Argon, um die Heizelemente und die Isolierung vor schneller Zerstörung zu schützen.

Verbrauchbare Heizelemente

Selbst mit einer Schutzatmosphäre haben Graphitelemente eine begrenzte Lebensdauer. Über viele Hochtemperaturzyklen hinweg wird der Graphit langsam abgebaut oder sublimiert, wird spröde und fällt schließlich aus.

Das bedeutet, dass das Graphitoforrohr und das Isolationspaket Verbrauchsmaterialien sind, die regelmäßig ausgetauscht werden müssen, was erhebliche laufende Betriebskosten verursacht.

Erzeugung einer kohlenstoffreichen Atmosphäre

Bei sehr hohen Temperaturen sublimiert Graphit und setzt Kohlenstoffatome in die Ofenatmosphäre frei. Die Referenzen weisen darauf hin, dass dies absichtlich für Prozesse wie Karbonisierung oder Graphitierung genutzt werden kann.

Für viele andere Anwendungen ist dies jedoch ein großer Nachteil. Diese kohlenstoffreiche Umgebung kann das zu verarbeitende Material kontaminieren, was für viele Metalle, Legierungen und Keramiken, bei denen Reinheit entscheidend ist, inakzeptabel ist.

Risiko der unerwünschten Karbidbildung

Eine direkte Folge der kohlenstoffreichen Atmosphäre ist das Potenzial für Karbidbildung.

Bei der Verarbeitung bestimmter Materialien wie hochschmelzender Metalle (Wolfram, Molybdän) oder einiger Keramiken kann der freie Kohlenstoff mit der Oberfläche der Probe reagieren. Dabei bildet sich eine unbeabsichtigte Karbidschicht, welche die Grundeigenschaften des Materials verändert.

Verständnis der betrieblichen Kompromisse

Die chemische Reaktivität von Graphit führt zu mehreren praktischen Kompromissen, die bei der Auswahl einer Ofentechnologie berücksichtigt werden müssen. Obwohl er schnell und leistungsstark ist, ist er kein universell einsetzbares Werkzeug.

Anforderung an komplexe Atmosphären

Die Notwendigkeit eines Vakuums oder Inertgases erhöht die Komplexität und die Kosten des Systems. Es erfordert Vakuumpumpen, Gasversorgungssysteme und präzise Steuerungen, um Lecks zu verhindern. Ein Lufteintritt während eines Hochtemperaturdurchlaufs kann zu einem katastrophalen Ausfall der Heißzone führen.

Höhere langfristige Kosten

Obwohl ein Graphitofen möglicherweise einen wettbewerbsfähigen Anschaffungspreis hat, können die Gesamtbetriebskosten höher sein als bei Alternativen.

Die Berücksichtigung der wiederkehrenden Kosten für Ersatz-Graphitelemente, Isolierung und den kontinuierlichen Verbrauch von teurem, hochreinem Inertgas ist für ein vollständiges finanzielles Bild unerlässlich.

Einschränkungen bei verarbeitbaren Materialien

Ein Graphitofen ist für jede Anwendung ungeeignet, bei der Kohlenstoff als Verunreinigung gilt. Dies schließt ihn sofort für viele Prozesse der Hochreinheitsglühung, des Hartlötens oder des Sinterns aus, bei denen die Beibehaltung der ursprünglichen chemischen Zusammensetzung des Materials das Hauptziel ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig davon ab, Ihre Prozessanforderungen gegen die inhärenten Eigenschaften der Technologie abzuwägen.

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung für kohlenstoffverträgliche Materialien liegt: Ein Graphitofen ist eine ausgezeichnete Wahl, da seine Geschwindigkeit die Zykluszeiten drastisch verkürzen kann.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Materialien oder der Vermeidung von Kohlenstoffkontamination liegt: Sie sollten einen Ofen mit einer Vollmetall-Heißzone (unter Verwendung von Molybdän- oder Wolfram-Elementen) in Betracht ziehen, um eine saubere, kohlenstofffreie Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Wägen Sie die Kosten für verbrauchbares Graphit und Inertgas sorgfältig gegen die potenziell höheren Anfangsinvestitionen eines langlebigeren Vollmetallofens ab.

Letztendlich ist das Verständnis, dass ein Graphitofen seine eigene Atmosphäre aktiv gestaltet, der Schlüssel zu seiner effektiven Nutzung oder zur Wahl einer besseren Alternative.

Zusammenfassungstabelle:

| Hauptnachteil | Auswirkung auf den Betrieb |

|---|---|

| Oxidation | Erfordert eine Vakuum- oder Inertgasatmosphäre, was die Komplexität und die Kosten erhöht. |

| Kohlenstoffkontamination | Ungeeignet für Prozesse, bei denen die Materialreinheit entscheidend ist. |

| Verbrauchbare Elemente | Graphitteile verschlechtern sich mit der Zeit, was zu laufenden Ersatzkosten führt. |

| Karbidbildung | Kann Materialeigenschaften durch die Bildung unbeabsichtigter Oberflächenschichten verändern. |

Benötigen Sie einen Ofen, der den Reinheitsanforderungen Ihres Materials entspricht?

Obwohl leistungsstark, sind Graphitöfen nicht für jede Anwendung die richtige Lösung. Die Experten von KINTEK sind darauf spezialisiert, Labore bei der Auswahl der idealen Heizlösung zu unterstützen – sei es ein Graphitofen für Geschwindigkeit oder eine Vollmetall-Heißzone für ultimative Reinheit.

Wir liefern die richtigen Laborgeräte und Verbrauchsmaterialien, um sicherzustellen, dass Ihre Prozesse effizient, kostengünstig und kontaminationsfrei sind.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung, um den perfekten Ofen für Ihre spezifischen Materialien und Forschungsziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Warum wird Graphit in Öfen verwendet? Wegen extremer Hitze, Reinheit und Effizienz