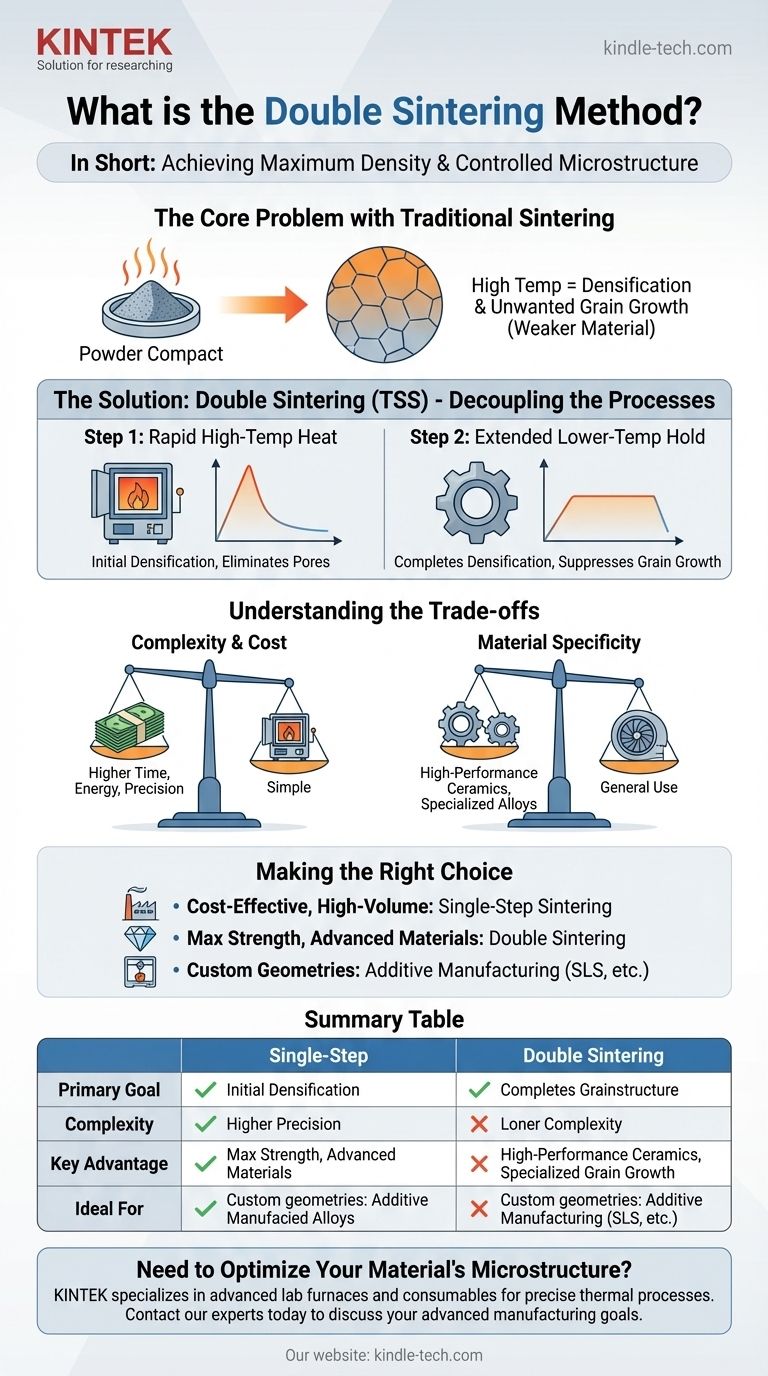

Kurz gesagt, die Doppelsintermethode ist ein spezialisiertes thermisches Verfahren, das anstelle eines zwei unterschiedliche Heiz- und Kühlzyklen verwendet. Ihr Hauptzweck ist es, ein dichtes Endprodukt zu erzielen, während die Mikrostruktur präzise kontrolliert wird, insbesondere durch Minimierung des Wachstums innerer Körner, was oft eine Herausforderung bei standardmäßigen Einzelsinterprozessen darstellt.

Das Kernproblem beim traditionellen Sintern ist, dass die hohen Temperaturen, die für die Verdichtung erforderlich sind, auch unerwünschtes Kornwachstum verursachen können, was das Material schwächen kann. Doppelsintern löst dieses Problem, indem es die beiden Phänomene entkoppelt – ein erster Hochtemperaturschritt für die anfängliche Verdichtung und ein zweiter, Niedertemperaturschritt, um die Verdichtung abzuschließen und gleichzeitig das Kornwachstum zu unterdrücken.

Die Grundlagen des Sinterns

Was Sintern erreicht

Sintern ist ein Herstellungsverfahren, das ein pulverförmiges Material mittels Hitze und Druck zu einer festen Masse verdichtet.

Der Schlüssel ist, dass die Temperatur unter dem Schmelzpunkt des Materials bleibt. Dies ermöglicht es den einzelnen Partikeln, an ihren Kontaktpunkten zu verschmelzen.

Der Standard-Einschritt-Prozess

Bei einem typischen Prozess wird ein "Grünteil" durch Mischen des Primärpulvers mit einem temporären Bindemittel gebildet.

Beim Erhitzen brennt dieses Bindemittel ab. Wenn die Temperatur weiter steigt, beginnen die Pulverpartikel sich zu verbinden, wodurch die porösen Zwischenräume zwischen ihnen reduziert und ein dichtes, festes Objekt entsteht.

Diese Methode ist sehr effektiv für Materialien mit hohen Schmelzpunkten, wie Metalle und Keramiken, und ist grundlegend für die Pulvermetallurgie und bestimmte Arten des 3D-Drucks.

Warum ein zweiter Sinterschritt notwendig ist

Der Kernkonflikt: Verdichtung vs. Kornwachstum

Das ultimative Ziel des Sinterns ist es, maximale Dichte (d.h. minimale Porosität) zu erreichen. Dies erfordert hohe Temperaturen, um die atomare Diffusion voranzutreiben, die Partikel miteinander verschmilzt.

Diese gleichen hohen Temperaturen fördern jedoch auch das Kornwachstum. Wenn kleine Körner zu größeren verschmelzen, können die mechanischen Eigenschaften des Materials, wie Festigkeit und Härte, erheblich beeinträchtigt werden.

In einem einzigen Sinterschritt ist man gezwungen, einen Kompromiss zwischen dem Erreichen hoher Dichte und der Verhinderung übermäßigen Kornwachstums einzugehen.

Die Lösung: Entkopplung der Prozesse

Die Doppelsintermethode, oft auch als Zweistufensintern (TSS) bezeichnet, trennt diese beiden konkurrierenden Prozesse geschickt.

Der erste Schritt beinhaltet das schnelle Erhitzen des Materials auf eine hohe Temperatur für eine sehr kurze Zeit. Dies leitet den Verdichtungsprozess ein und eliminiert viele Poren.

Das Material wird dann schnell auf eine etwas niedrigere Temperatur abgekühlt und dort für einen längeren Zeitraum gehalten. Bei dieser zweiten Temperatur bleibt die Verdichtungsrate relativ hoch, während die Rate des Kornwachstums signifikant unterdrückt wird.

Die Kompromisse verstehen

Prozesskomplexität und Kosten

Der Hauptnachteil des Doppelsinterns ist seine Komplexität. Es erfordert eine präzise Kontrolle über Heiz- und Kühlraten, was anspruchsvollere Ofenausrüstung erfordert.

Dieser zusätzliche Schritt und die Notwendigkeit der Präzision erhöhen sowohl den Zeit- als auch den Energieverbrauch des Prozesses, wodurch er teurer wird als das konventionelle Einschritt-Sintern.

Material- und Anwendungsspezifität

Doppelsintern ist keine Universallösung. Seine Wirksamkeit hängt stark vom verwendeten spezifischen Materialsystem ab.

Es wird am häufigsten bei Hochleistungskeramiken oder speziellen Metalllegierungen angewendet, bei denen das Erreichen einer feinkörnigen, vollständig dichten Mikrostruktur für die Leistung der Endanwendung entscheidend ist – und die zusätzlichen Kosten wert sind.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großserienproduktion liegt: Das Standard-Einschritt-Sintern ist fast immer die praktischere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen maximaler mechanischer Festigkeit in fortschrittlichen Materialien liegt: Doppelsintern bietet eine überlegene Kontrolle über die endgültige Mikrostruktur und ist ein leistungsstarkes Werkzeug für Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der Erstellung kundenspezifischer Geometrien durch additive Fertigung liegt: Techniken wie das Selektive Lasersintern (SLS) verwenden einen anderen Schicht-für-Schicht-Ansatz, aber das zugrunde liegende Ziel, Pulver zu verschmelzen und gleichzeitig die Wärme zu steuern, bleibt ein Kernprinzip.

Letztendlich erfordert die Wahl einer Sintermethode ein Abwägen der gewünschten Materialeigenschaften gegen die Einschränkungen von Kosten, Zeit und Fertigungskomplexität.

Zusammenfassungstabelle:

| Aspekt | Einschritt-Sintern | Doppelsintern |

|---|---|---|

| Primäres Ziel | Kostengünstige Großserienproduktion | Maximale Dichte mit kontrollierter Korngröße |

| Prozesskomplexität | Geringer | Höher (erfordert präzise Temperaturkontrolle) |

| Hauptvorteil | Einfachheit und Geschwindigkeit | Überlegene Materialeigenschaften (Festigkeit, Härte) |

| Ideal für | Allgemeine Anwendungen | Hochleistungskeramiken und Speziallegierungen |

Müssen Sie die Mikrostruktur Ihres Materials optimieren? Die Doppelsintermethode ist eine ausgeklügelte Lösung, um maximale Dichte und Festigkeit in Hochleistungsanwendungen zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laboröfen und Verbrauchsmaterialien, die für präzise thermische Prozesse wie diesen erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Ziele in der fortschrittlichen Materialfertigung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum werden Quarzrohre für die Verbrennung von Chrompulver bevorzugt? Überlegene Hitzebeständigkeit & optische Klarheit

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie

- Was ist die Funktion von Quarzrohren und Vakuumversiegelungssystemen? Sichern Sie Ihre Synthese hochreiner fester Lösungen