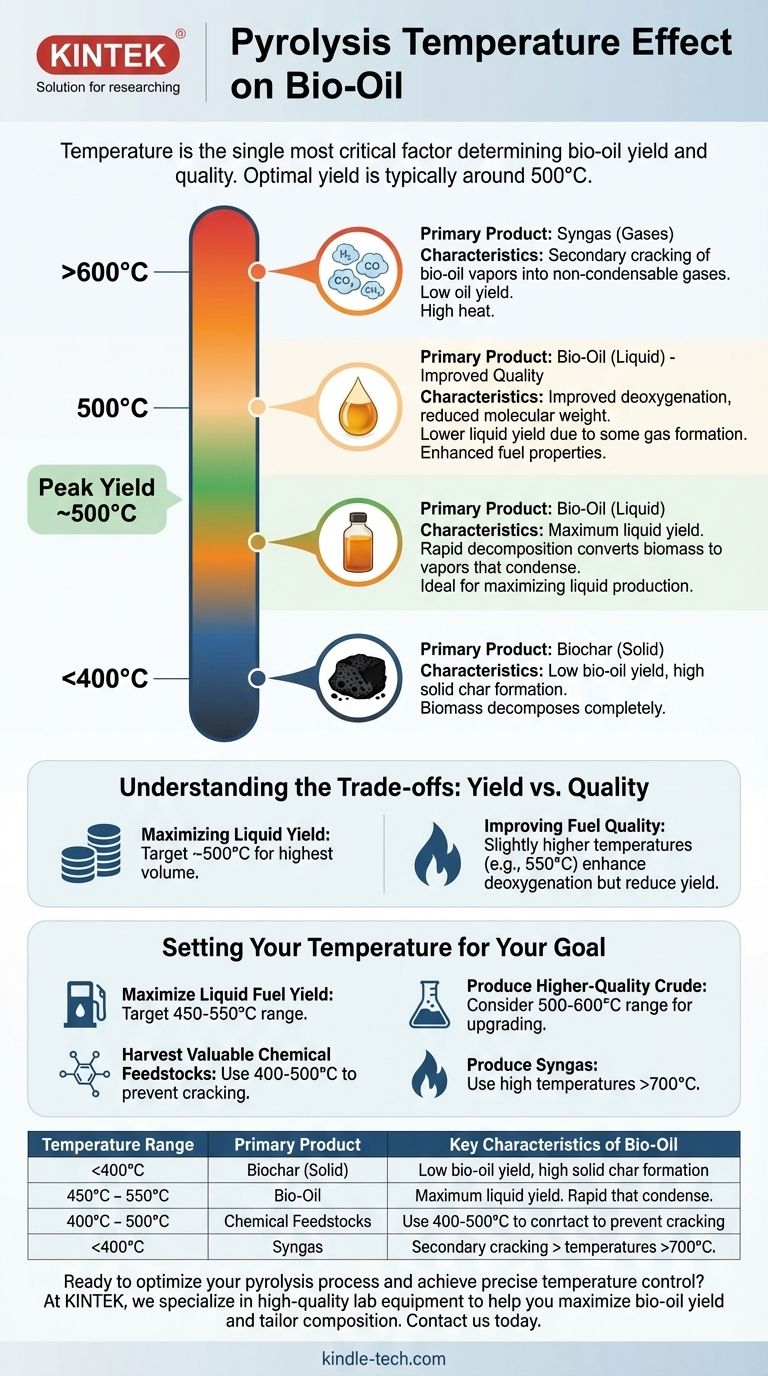

Kurz gesagt ist die Pyrolysetemperatur der wichtigste Einzelfaktor, der nicht nur die Menge des produzierten Bio-Öls, sondern auch dessen chemische Zusammensetzung und Qualität bestimmt. Wenn Sie die Temperatur von niedrig nach hoch erhöhen, verschiebt sich das Hauptprodukt von fester Holzkohle zu flüssigem Bio-Öl und schließlich zu nicht kondensierbaren Gasen. Die optimale Temperatur zur Maximierung des Bio-Öl-Ertrags liegt typischerweise bei etwa 500 °C.

Die zentrale Herausforderung besteht nicht darin, eine einzige "beste" Temperatur zu finden, sondern zu verstehen, dass die Temperatur ein Steuerhebel ist. Sie müssen sie an Ihr primäres Ziel anpassen, sei es die Maximierung des Flüssigkeitsertrags, die Verbesserung der Kraftstoffqualität oder die Gewinnung spezifischer chemischer Verbindungen.

Wie die Temperatur Pyrolyseprodukte steuert

Pyrolyse ist die thermische Zersetzung von Biomasse in Abwesenheit von Sauerstoff. Die Temperatur steuert direkt die Geschwindigkeit und Art der chemischen Reaktionen, die die Biomassekomponenten (Zellulose, Hemizellulose und Lignin) abbauen.

Der "Sweet Spot" für den Bio-Öl-Ertrag

Für die schnelle Pyrolyse, bei der das Ziel die Maximierung der Flüssigkeitsproduktion ist, gibt es einen genau definierten optimalen Temperaturbereich.

- Unter 400 °C: Die Reaktion ist zu langsam. Die Biomasse zersetzt sich unvollständig, was zu einem hohen Ertrag an fester Biokohle und einem geringen Ertrag an flüssigem Bio-Öl führt.

- Zwischen 450 °C und 550 °C: Dies ist der ideale Bereich zur Maximierung des Bio-Öl-Ertrags. Ein Maximum wird oft um 500 °C beobachtet, wo eine schnelle Zersetzung den Großteil der Biomasse in Dämpfe umwandelt, die zu Flüssigkeit kondensiert werden können.

- Über 600 °C: Der Bio-Öl-Ertrag beginnt deutlich zu sinken. Die hohe Hitze verursacht ein sekundäres Cracken der Bio-Öl-Dämpfe selbst, wodurch diese in leichtere, nicht kondensierbare Gase (wie H₂, CO, CO₂, und CH₄) zerlegt werden.

Auswirkungen auf die Bio-Öl-Zusammensetzung

Die Temperatur beeinflusst nicht nur wie viel Öl Sie erhalten; sie verändert grundlegend, woraus das Öl besteht.

- Wassergehalt: Höhere Temperaturen fördern Dehydrierungsreaktionen, die die Menge des produzierten und im End-Bio-Öl enthaltenen Wassers erhöhen können.

- Säuregehalt (pH-Wert): Mit steigender Temperatur kann der Abbau von Hemizellulose und Zellulose mehr kleine organische Säuren, insbesondere Essigsäure, produzieren. Dies erhöht den Gesamtsäuregehalt des Bio-Öls und macht es korrosiver.

- Sauerstoffgehalt: Höhere Temperaturen fördern tendenziell Reaktionen, die Sauerstoff entfernen (Deoxygenierung). Dies ist im Allgemeinen wünschenswert, da es die Energiedichte des Öls erhöht, geht aber auf Kosten der Umwandlung dieses Sauerstoffs in H₂O, CO oder CO₂, wodurch der Flüssigkeitsertrag reduziert wird.

- Molekulargewicht: Niedrigere Temperaturen bewahren größere, komplexere Moleküle, die aus Lignin stammen (wie Phenole). Mit steigenden Temperaturen werden diese schweren Moleküle in kleinere, leichtere Verbindungen gecrackt, wodurch die Viskosität des Öls reduziert wird.

Die Kompromisse verstehen: Ertrag vs. Qualität

Die Optimierung der Pyrolysetemperatur ist ein Balanceakt. Was Sie in einem Bereich gewinnen, verlieren Sie oft in einem anderen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Prozesskontrolle.

Maximierung des Flüssigkeitsertrags

Wenn Ihr einziges Ziel darin besteht, das höchstmögliche Flüssigkeitsvolumen aus Ihrer Biomasse zu produzieren, ist Ihr Ziel klar. Sie sollten bei der Temperatur arbeiten, die die Bildung von Kohle und Gas minimiert, was sich durchweg bei etwa 500 °C findet.

Verbesserung der Kraftstoffqualität

Ein "hochwertiges" Heizöl hat einen geringen Wassergehalt, einen geringen Säuregehalt und einen hohen Heizwert. Dies zu erreichen, erfordert oft, sich leicht vom Punkt des maximalen Ertrags zu entfernen.

Leicht höhere Temperaturen (z. B. 550 °C) können die Deoxygenierung verbessern und das durchschnittliche Molekulargewicht reduzieren, was für die Eigenschaften des Öls vorteilhaft sein kann. Dies geht jedoch auf Kosten eines Teils Ihres Flüssigkeitsertrags, der zu Gas wird.

Gezielte Chemikalien

Wenn Ihr Ziel die Produktion wertvoller chemischer Ausgangsstoffe und nicht von Kraftstoff ist, ändert sich Ihre Temperaturstrategie erneut. Um beispielsweise wertvolle phenolische Verbindungen aus Lignin zu gewinnen, sollten Sie hohe Temperaturen vermeiden, die diese in weniger nützliche Moleküle zerlegen würden. Dies bedeutet oft, bei einer niedrigeren Temperatur zu arbeiten, wobei der gesamte Flüssigkeitsertrag geopfert wird, um die Integrität dieser Zielverbindungen zu erhalten.

Einstellung Ihrer Temperatur für Ihr Ziel

Ihre Wahl der Pyrolysetemperatur sollte eine direkte Widerspiegelung Ihres gewünschten Ergebnisses sein. Es gibt keine universell "richtige" Einstellung.

- Wenn Ihr Hauptaugenmerk auf dem maximalen Flüssigkraftstoffertrag liegt: Zielen Sie auf den Bereich von 450-550 °C ab, mit Optimierungstests, die sich um 500 °C für Ihre spezifische Biomasse konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion eines hochwertigeren Rohöls zur Weiterverarbeitung liegt: Erwägen Sie den Betrieb im Bereich von 500-600 °C, um die Deoxygenierung zu verbessern, und akzeptieren Sie eine leichte Reduzierung des Flüssigkeitsertrags.

- Wenn Ihr Hauptaugenmerk auf der Gewinnung wertvoller chemischer Ausgangsstoffe liegt: Verwenden Sie niedrigere Temperaturen (z. B. 400-500 °C), um das thermische Cracken Ihrer Zielmoleküle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Synthesegas liegt: Verwenden Sie absichtlich hohe Temperaturen (>700 °C), um das sekundäre Cracken von Dämpfen in nicht kondensierbare Gase zu maximieren.

Letztendlich ist die Temperatur das mächtigste Werkzeug, das Sie haben, um den Pyrolyseprozess auf die Produkte auszurichten, die Sie am meisten schätzen.

Zusammenfassungstabelle:

| Temperaturbereich | Primärprodukt | Hauptmerkmale von Bio-Öl |

|---|---|---|

| Unter 400 °C | Biokohle (fest) | Geringer Ertrag, hohe Kohlebildung |

| 450 °C - 550 °C | Bio-Öl (flüssig) | Maximaler Flüssigkeitsertrag (Spitze ~500 °C) |

| 500 °C - 600 °C | Bio-Öl (flüssig) | Verbesserte Deoxygenierung, geringerer Ertrag |

| Über 600 °C | Synthesegas (Gase) | Sekundäres Cracken, geringer Ölertrag |

Bereit, Ihren Pyrolyseprozess zu optimieren und eine präzise Temperaturregelung zu erreichen?

Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte spezialisiert, einschließlich Präzisionspyrolysereaktoren und -öfen, um Ihnen zu helfen, den Bio-Öl-Ertrag zu maximieren und die Zusammensetzung für Ihre spezifischen Forschungs- oder Produktionsziele anzupassen. Ob Sie sich auf die Kraftstoffproduktion, chemische Ausgangsstoffe oder die Prozessentwicklung konzentrieren, unsere Lösungen bieten die Zuverlässigkeit und Kontrolle, die Sie benötigen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und zu entdecken, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern kann. ➡️ Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten