In der Pulvermetallurgie besteht die primäre Auswirkung des Sinterns darin, einen zerbrechlichen, verdichteten Block aus Metallpulver in ein festes, kohärentes Teil mit erheblicher Festigkeit und Integrität umzuwandeln. Dies wird erreicht, indem das verdichtete Material auf eine Temperatur knapp unter seinem Schmelzpunkt erhitzt wird, wodurch die einzelnen Pulverpartikel zu einer Festkörperbindung verschmelzen.

Sintern ist der entscheidende Schritt, der eine schwach zusammengehaltene Form aus gepresstem Pulver in eine funktionale technische Komponente umwandelt. Es geht nicht darum, das Material zu schmelzen, sondern thermische Energie zu nutzen, um starke metallurgische Bindungen zwischen den Partikeln zu schaffen, was die Materialeigenschaften grundlegend verändert.

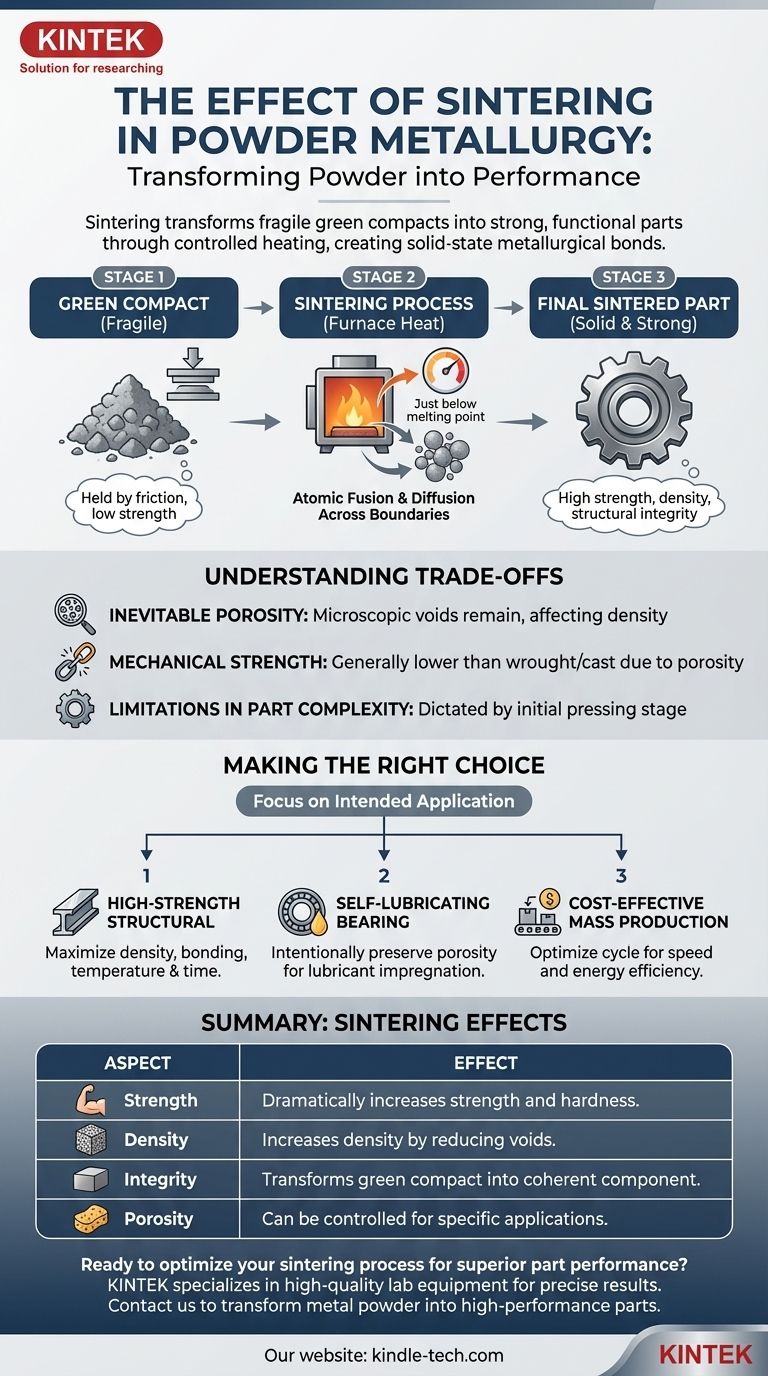

Vom losen Pulver zum festen Teil: Die Rolle des Sinterns

Um die Auswirkungen des Sinterns zu verstehen, müssen wir zunächst den Zustand des Materials vor Beginn dieses Prozesses betrachten. Das Ausgangsteil ist lediglich Pulver, das mechanisch in eine Form gepresst wurde.

Der "Grünling"-Zustand

Vor dem Sintern wird die Komponente als "Grünling" bezeichnet. Dieses Teil hat die gewünschte Form, besitzt aber nur sehr geringe mechanische Festigkeit. Es ist spröde und kann leicht zerbrechen, da die Metallpartikel nur durch Reibung und die beim Verdichten entstandenen Kaltverschweißungen zusammengehalten werden.

Der Mechanismus der atomaren Fusion

Beim Sintern wird kontrollierte Wärme in einem Ofen angewendet, wobei die Temperatur auf knapp unter den Schmelzpunkt des Materials erhöht wird. Diese thermische Energie ermöglicht es den Atomen, über die Grenzen benachbarter Pulverpartikel zu diffundieren. Dieser Prozess verschmilzt die Partikel an ihren Kontaktpunkten miteinander, ähnlich wie Eiswürfel, die in einem Glas Wasser liegen, langsam zu einer einzigen Masse verschmelzen.

Verleihung mechanischer Eigenschaften

Diese atomare Fusion ist es, die eine starke, kontinuierliche metallische Struktur schafft. Die direkte Auswirkung ist eine dramatische Zunahme der Festigkeit, Härte und der gesamten strukturellen Integrität des Teils. Ohne Sintern bliebe ein pulvermetallurgisches Teil ein zerbrechlicher Grünling, ungeeignet für jede praktische Anwendung.

Erreichen der Enddichte und -form

Während die Partikel sich verbinden, schrumpfen die Hohlräume oder Poren zwischen ihnen, was die Dichte der Komponente erhöht. Dieser Prozess stellt sicher, dass das Teil seine erforderlichen endgültigen physikalischen Eigenschaften und Maßgenauigkeit erreicht und somit für seinen Endzweck bereit ist.

Die Kompromisse verstehen

Obwohl unerlässlich, beinhalten der Sinterprozess und die Pulvermetallurgie als Ganzes inhärente Kompromisse, die berücksichtigt werden müssen.

Die Unvermeidbarkeit der Porosität

Ein Schlüsselmerkmal der meisten gesinterten Teile ist das Vorhandensein eines gewissen Grades an Porosität. Es ist sehr schwierig und oft nicht kosteneffektiv, eine 100%ige Dichte zu erreichen. Diese mikroskopischen Hohlräume bleiben von den Zwischenräumen der ursprünglichen Pulverpartikel erhalten.

Auswirkungen auf die mechanische Festigkeit

Aufgrund dieser Restporosität ist ein gesintertes Bauteil oft weniger fest als ein Teil aus massivem Walzmetall oder durch Gießen. Die Poren können als Spannungskonzentrationspunkte wirken, was die Zugfestigkeit und Duktilität des Teils leicht verringern kann.

Einschränkungen bei der Teilekomplexität

Die Einschränkungen der anfänglichen Pulverpressphase können die Komplexität des Endteils bestimmen. Während das Sintern die Komponente verfestigt, kann es keine komplexen Merkmale hinzufügen, die im Grünling nicht vorhanden waren.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des Sinterprozesses werden an die beabsichtigte Anwendung der Endkomponente angepasst.

- Wenn Ihr Hauptaugenmerk auf einem hochfesten Strukturteil liegt: Sie werden versuchen, die Dichte und Bindung zu maximieren, indem Sie Temperatur und Zeit optimieren, um die höchstmöglichen mechanischen Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einem selbstschmierenden Lager liegt: Sie werden absichtlich ein bestimmtes Maß an Porosität beibehalten, das dann mit einem Schmiermittel imprägniert werden kann.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Sie werden den Sinterzyklus auf Geschwindigkeit und Energieeffizienz optimieren und gleichzeitig sicherstellen, dass das Teil seine Mindestleistungsanforderungen erfüllt.

Letztendlich geht es beim Beherrschen des Sinterprozesses darum, die Wärme präzise zu steuern, um einfaches Metallpulver in eine Komponente mit zweckmäßigen Eigenschaften zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Auswirkung des Sinterns |

|---|---|

| Mechanische Festigkeit | Erhöht die Festigkeit und Härte dramatisch durch die Bildung von Festkörperbindungen zwischen den Partikeln. |

| Dichte | Erhöht die Teiledichte durch Reduzierung von Hohlräumen und Poren zwischen den Partikeln. |

| Strukturelle Integrität | Verwandelt einen zerbrechlichen 'Grünling' in eine feste, kohärente technische Komponente. |

| Porosität | Kann kontrolliert werden; eine gewisse Porosität kann für spezifische Anwendungen wie selbstschmierende Lager beibehalten werden. |

Bereit, Ihren Sinterprozess für überragende Teileleistung zu optimieren?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborausrüstung und Verbrauchsmaterialien anzubieten, die auf Ihre Anforderungen in der Pulvermetallurgie zugeschnitten sind. Egal, ob Sie hochfeste Strukturkomponenten oder kostengünstige Massenproduktionsteile entwickeln, unser Fachwissen und unsere zuverlässigen Lösungen gewährleisten präzise Temperaturkontrolle und konsistente Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sinteranwendungen Ihres Labors unterstützen und Ihnen helfen können, Metallpulver in Hochleistungsteile zu verwandeln.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die hohe Verdichtung von Al-30%Sc-Legierungen?