Grundsätzlich erhöht eine höhere Sintertemperatur direkt die Enddichte eines Materials. Dies geschieht, weil höhere Temperaturen die thermische Energie liefern, die zur Diffusion benötigt wird – dem atomaren Prozess, der die Poren zwischen den anfänglichen Partikeln schließt und sie zu einer festen Masse verschmilzt. Das Ziel ist oft, eine Dichte zu erreichen, die so nah wie möglich am theoretischen Maximum des Materials liegt.

Während höhere Temperaturen eine höhere Dichte fördern, besteht die zentrale Herausforderung nicht nur darin, die Temperatur zu maximieren. Es geht darum, den optimalen thermischen Punkt zu finden, der die gewünschte Dichte erreicht, ohne andere kritische Materialeigenschaften zu opfern oder Systembeschränkungen zu verletzen.

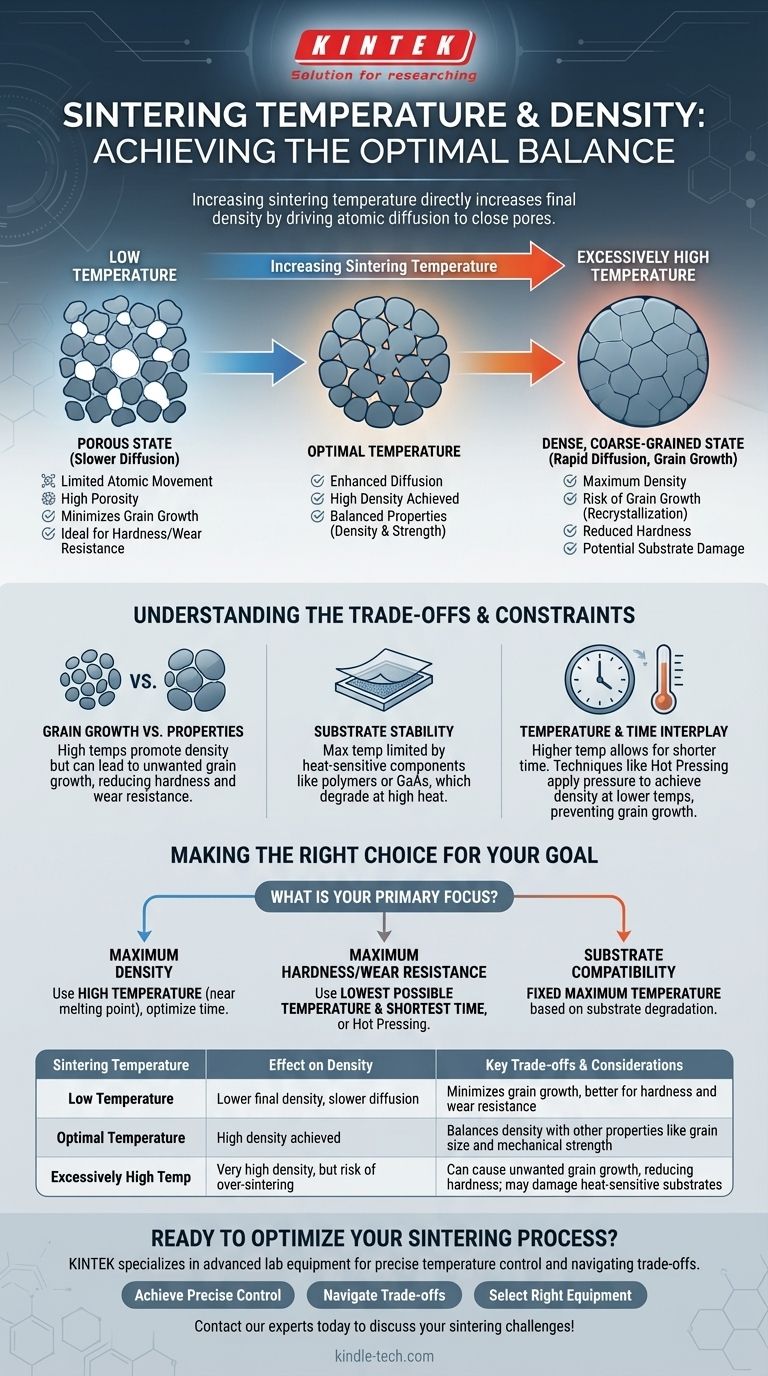

Die grundlegende Rolle der Temperatur beim Sintern

Sintern ist im Grunde ein Prozess, bei dem die Oberflächenenergie eines Materials durch das Verbinden von Partikeln reduziert wird. Die Temperatur ist der primäre Katalysator für diese Transformation.

Antrieb der atomaren Diffusion

Atome innerhalb eines Festkörpers sind nicht statisch. Die Temperatur liefert die kinetische Energie, die es ihnen ermöglicht, sich zu bewegen oder zu diffundieren. Während des Sinterns ermöglicht diese Diffusion, dass Material vom Volumen der Partikel zu den sich bildenden Hälsen zwischen ihnen wandert und die Hohlräume oder Poren füllt, die vom anfänglichen Packen übrig geblieben sind.

Dieser Prozess beruht auf Mechanismen wie der Volumendiffusion (Atome bewegen sich durch das Partikel) und der Korngrenzendiffusion (Atome bewegen sich entlang der Grenzfläche zwischen Partikeln). Beide sind stark temperaturabhängig; eine höhere Temperatur bedeutet eine exponentiell schnellere Diffusion und somit eine schnellere Verdichtung.

Reduzierung der Porosität zur Erhöhung der Dichte

Das direkte Ergebnis der atomaren Diffusion ist die allmähliche Eliminierung von Poren innerhalb des Materials. Wenn diese Hohlräume schrumpfen und sich schließen, nimmt das Gesamtvolumen des Bauteils ab und seine Dichte steigt.

Für viele Hochleistungsanwendungen ist das Ziel, eine Dichte von mehr als 99 % des theoretischen Maximums des Materials zu erreichen, um ein Produkt mit extrem geringer Porosität zu schaffen.

Verständnis der Kompromisse bei höheren Temperaturen

Eine einfache unbegrenzte Erhöhung der Temperatur ist keine praktikable Strategie. Es gibt kritische Kompromisse und Einschränkungen, die die praktischen Temperaturgrenzen für jeden gegebenen Prozess bestimmen.

Das Risiko unerwünschten Kornwachstums

Während eine hohe Temperatur die Verdichtung fördert, kann sie bei zu langer Dauer auch zu Rekristallisation oder Kornwachstum führen. Dies ist ein Prozess, bei dem kleinere Kristallkörner verschmelzen, um größere zu bilden.

Für viele Anwendungen ist dies unerwünscht. Feinere Körner führen oft zu überlegenen mechanischen Eigenschaften, wie z. B. höherer Härte und Verschleißfestigkeit. Ein Hauptziel eines gut kontrollierten Sinterprozesses ist es, die volle Dichte zu erreichen und gleichzeitig dieses Kornwachstum zu verhindern oder zu minimieren.

Prozessbeschränkungen und Substratstabilität

Die maximal zulässige Temperatur wird oft von den Komponenten des Systems bestimmt, nicht nur vom zu sinternden Material. Viele fortgeschrittene Anwendungen beinhalten das Abscheiden von Schichten auf Substraten, die hohen Temperaturen nicht standhalten können.

Zum Beispiel werden flexible Elektronik auf polymeren Substraten oder Geräte, die Verbindungshalbleiter wie Galliumarsenid (GaAs) verwenden, bei den hohen Temperaturen, die für das traditionelle Keramiksintern erforderlich sind, degradieren oder zerstört werden.

Das Zusammenspiel von Temperatur und Zeit

Die Temperatur wirkt nicht isoliert; ihr Effekt ist mit der Verarbeitungszeit gekoppelt. Eine kürzere Dauer bei einer sehr hohen Temperatur kann eine ähnliche Dichte erreichen wie eine längere Dauer bei einer niedrigeren Temperatur.

Spezialisierte Techniken wie das Heißpressen nutzen diese Beziehung. Durch das Anlegen von externem Druck zusammen mit Wärme kann die Verdichtung schneller und bei einer niedrigeren Temperatur erreicht werden, was sehr effektiv ist, um Kornwachstum zu verhindern und feinkörnige, hochharte Teile herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Sintertemperatur ist ein Balanceakt zwischen dem Erreichen der Dichte und der Erfüllung anderer Leistungs- und Systemanforderungen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der maximal möglichen Dichte liegt: Sie müssen eine hohe Temperatur verwenden, die sich dem Schmelzpunkt des Materials nähert, während Sie die Zeit sorgfältig optimieren, um übermäßiges Kornwachstum zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Verschleißfestigkeit liegt: Sie sollten die niedrigstmögliche Temperatur und kürzeste Zeit verwenden, die Ihre Zieldichte erreicht, oder fortgeschrittene Methoden wie das Heißpressen in Betracht ziehen, um eine feine Kornstruktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit einem wärmeempfindlichen Substrat liegt: Ihre maximale Temperatur ist durch den Degradationspunkt des Substrats festgelegt, und Sie müssen innerhalb dieses thermischen Budgets arbeiten, möglicherweise alternative Niedertemperatur-Konsolidierungsmethoden erforschen.

Letztendlich befähigt Sie die Beherrschung des Temperatureinflusses, die endgültigen Eigenschaften Ihres Materials präzise zu steuern.

Zusammenfassungstabelle:

| Sintertemperatur | Auswirkung auf die Dichte | Wichtige Kompromisse & Überlegungen |

|---|---|---|

| Niedrige Temperatur | Geringere Enddichte, langsamere Diffusion | Minimiert Kornwachstum, besser für Härte und Verschleißfestigkeit |

| Optimale Temperatur | Hohe Dichte erreicht | Gleicht Dichte mit anderen Eigenschaften wie Korngröße und mechanischer Festigkeit aus |

| Übermäßig hohe Temperatur | Sehr hohe Dichte, aber Risiko des Übersinterns | Kann unerwünschtes Kornwachstum verursachen, wodurch die Härte reduziert wird; kann wärmeempfindliche Substrate beschädigen |

Bereit, Ihren Sinterprozess für maximale Dichte und Leistung zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -entwicklung. Ob Sie mit Keramiken, Metallen oder Verbundwerkstoffen arbeiten, unsere Expertise kann Ihnen helfen:

- Präzise Temperaturkontrolle zu erreichen für konsistente, hochdichte Ergebnisse.

- Die Kompromisse zu navigieren zwischen Dichte, Kornwachstum und mechanischen Eigenschaften.

- Die richtige Ausrüstung auszuwählen für Ihre spezifischen Material- und Substratanforderungen.

Lassen Sie unsere Lösungen die Fähigkeiten Ihres Labors verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre Sinterherausforderungen und -ziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Welche Vorteile bietet ein Dünnschichtverdampfer? Hocheffiziente Reinigung wärmeempfindlicher Materialien

- Welche Temperatur wird in einem bakteriellen Inkubator aufrechterhalten? Die Erklärung des 37°C-Standards

- Wie sputtert man Gold? Ein Leitfaden zur Präzisions-Dünnschichtbeschichtung

- Welches Metall hält hohen Temperaturen stand? Die Wahl des richtigen Materials für extreme Hitze

- Was ist der Zweck einer Spritzgießmaschine? Ihr Leitfaden zur effizienten Massenproduktion

- Wie unterstützt ein Labor-Schüttelinkubator mit konstanter Temperatur die Prüfung von mikrobieller Toxizität? Sicherstellung genauer Nanokomposit-Daten

- Was ist die Hauptfunktion eines Ultraschallgenerators bei der Graphit-Exfoliation? Hochwertige Graphenproduktion erschließen

- Ist Pyrolyse ein kohlenstoffnegativer Prozess? Nur mit dem richtigen Ausgangsmaterial und der richtigen Sequestrierungsstrategie.