Kurz gesagt, eine Verlängerung der Sinterzeit ermöglicht eine vollständigere atomare Diffusion zwischen den Partikeln. Dies führt zu einem Material, das im Allgemeinen dichter, fester und größere Körner aufweist. Der Prozess ist nicht unendlich; die Änderungsrate verlangsamt sich erheblich, wenn das Material seine theoretische maximale Dichte erreicht.

Sintern ist im Grunde ein Prozess, der durch atomare Diffusion angetrieben wird. Die Zeit ist das kritische Fenster, das diese Diffusion ermöglicht, wodurch Partikel sich verbinden, Poren eliminiert und das Material verdichtet werden kann. Der Schlüssel ist das Verständnis, dass die Zeit Hand in Hand mit der Temperatur wirkt und ihre Auswirkungen abnehmenden Erträgen unterliegen.

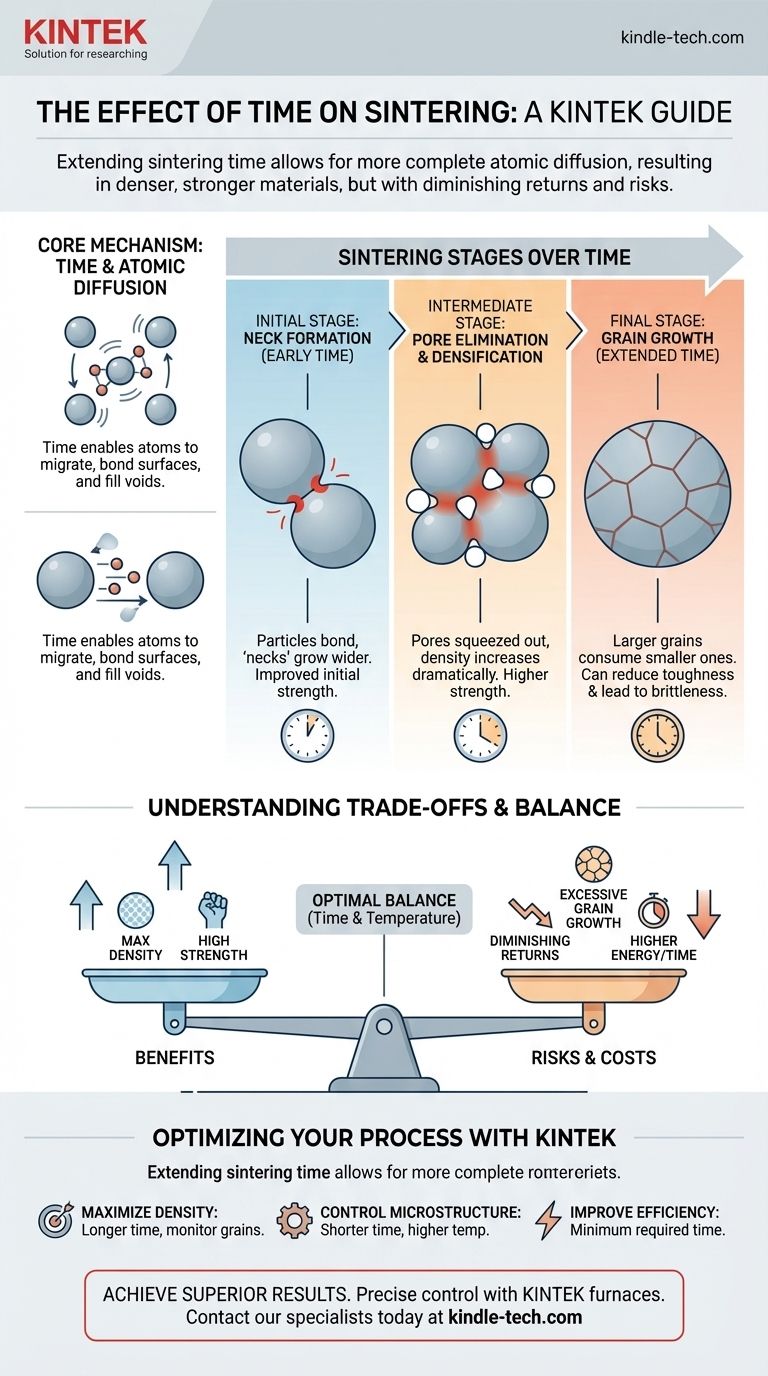

Die grundlegende Rolle der Zeit beim Sintern

Um die Wirkung der Zeit zu verstehen, müssen Sie zunächst den Mechanismus verstehen, den sie ermöglicht. Sintern verwandelt einen losen Pulverpressling durch Erhitzen unterhalb seines Schmelzpunktes in ein festes Objekt. Diese gesamte Transformation beruht auf der Bewegung von Atomen zwischen Partikeln.

Sintern ist ein diffusionsabhängiger Prozess

Atomare Diffusion ist der Prozess, bei dem Atome von einem Ort zum anderen wandern. Diese Bewegung ist nicht augenblicklich.

Sie erfordert sowohl ausreichend Energie (durch Wärme bereitgestellt) als auch ausreichend Zeit, damit Atome wandern, Partikeloberflächen verbinden und die Hohlräume zwischen ihnen füllen können.

Anfangsphase: Halsbildung

Wenn das Sintern beginnt, beginnen die ersten Kontaktpunkte zwischen einzelnen Partikeln zu verschmelzen. Diese anfängliche Bindung erzeugt kleine Brücken oder „Hälse“.

Je länger das Material auf Temperatur gehalten wird, desto mehr Atome können zu diesen Kontaktpunkten diffundieren, wodurch die Hälse breiter und stärker werden.

Zwischenphase: Poreneliminierung und Verdichtung

Wenn die Hälse zwischen den Partikeln wachsen, erzeugen sie eine starke Kraft, die die Partikelzentren näher zusammenzieht.

Diese Aktion drückt systematisch die leeren Räume oder Poren heraus, die zwischen den Pulverpartikeln eingeschlossen waren. Mit mehr Zeit werden mehr Poren eliminiert, was die Gesamtdichte des Materials direkt erhöht.

Endphase: Kornwachstum

Sobald die meisten Poren entfernt wurden, beginnt ein letzter Prozess, das Kornwachstum, zu dominieren. Kleinere Kristallkörner werden allmählich von größeren, stabileren Körnern verzehrt.

Eine längere Zeit bei Sintertemperatur fördert direkt das Kornwachstum. Obwohl dies dazu beitragen kann, die allerletzten Porenreste zu eliminieren, verändert es auch die Mikrostruktur des Materials erheblich.

Die Kompromisse der Sinterzeit verstehen

Eine einfache Erhöhung der Sinterzeit ist nicht immer die beste Strategie. Die Vorteile müssen gegen potenzielle negative Folgen abgewogen werden, was ein entscheidendes Gleichgewicht zwischen Dichte, Mikrostruktur und Prozesseffizienz offenbart.

Der Punkt des abnehmenden Ertrags

Die Verdichtungsrate ist in den frühen und mittleren Phasen des Sinterns am schnellsten. Wenn sich das Material seiner theoretischen maximalen Dichte nähert, verlangsamt sich der Prozess dramatisch.

Eine Verdoppelung der Sinterzeit in diesem späten Stadium führt zu einer sehr geringen Dichtezunahme, verbraucht aber erheblich mehr Energie und Zeit.

Das Risiko von übermäßigem Kornwachstum

Dies ist der kritischste Kompromiss. Während Zeit benötigt wird, um eine hohe Dichte zu erreichen, kann zu viel Zeit zu übermäßigem Kornwachstum führen.

Bei vielen Materialien, insbesondere bei fortschrittlichen Keramiken, können übermäßig große Körner die mechanischen Eigenschaften wie Festigkeit und Bruchzähigkeit beeinträchtigen und das Endteil spröder machen.

Das Zusammenspiel mit der Temperatur

Zeit und Temperatur sind untrennbar miteinander verbunden. Das gleiche Maß an Verdichtung kann oft mit verschiedenen Kombinationen erreicht werden.

Eine kürzere Zeit bei höherer Temperatur kann ein ähnliches Ergebnis erzielen wie eine längere Zeit bei niedrigerer Temperatur. Die Wahl hängt von der gewünschten Endkorngröße und der Empfindlichkeit des Materials gegenüber thermischer Belastung ab.

Optimierung der Sinterzeit für Ihr Ziel

Die „richtige“ Sinterzeit hängt vollständig von den gewünschten Eigenschaften des Endbauteils ab. Ihr Ziel bestimmt, wie Sie die Variablen ausgleichen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Sie benötigen wahrscheinlich eine längere Sinterzeit, müssen den Prozess jedoch sorgfältig überwachen, um übermäßiges Kornwachstum zu vermeiden, das die mechanische Integrität beeinträchtigen könnte.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Korngröße für spezifische mechanische Eigenschaften liegt: Möglicherweise müssen Sie eine kürzere Zeit bei einer sorgfältig ausgewählten höheren Temperatur verwenden, um die Zieldichte zu erreichen, ohne dass die Körner zu groß werden.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kosten liegt: Ziel ist es, die minimale Zeit zu ermitteln, die zur Erreichung der erforderlichen Spezifikationen erforderlich ist, um unnötigen Energieverbrauch und Ofenzeit zu vermeiden.

Letztendlich bedeutet die Beherrschung des Sinterns, die Zeit nicht als einfache Dauer zu betrachten, sondern als eine kritische Variable, die gegen die Temperatur abgewogen werden muss, um die gewünschte Materialstruktur und Leistung zu erzielen.

Zusammenfassungstabelle:

| Sinterphase | Schlüsseleffekt verlängerter Zeit | Auswirkung auf Materialeigenschaften |

|---|---|---|

| Anfangsphase (Halsbildung) | Erhöhtes Halswachstum zwischen Partikeln | Verbesserte anfängliche Bindungsfestigkeit |

| Zwischenphase (Poreneliminierung) | Höhere Verdichtung, reduzierte Porosität | Erhöhte Dichte und Festigkeit |

| Endphase (Kornwachstum) | Größere Korngröße, potenzielles Überwachsen | Kann Festigkeit und Zähigkeit reduzieren |

Erzielen Sie das perfekte Gleichgewicht von Sinterzeit und -temperatur für Ihre Materialien.

Die Optimierung Ihres Sinterprozesses ist entscheidend für die Entwicklung von Materialien mit der richtigen Dichte, Festigkeit und Mikrostruktur. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und des Expertensupports, die Sie benötigen, um dieses Gleichgewicht zu meistern.

Unsere Sinteröfen bieten eine präzise Kontrolle über Zeit- und Temperaturprofile, sodass Sie:

- Dichte maximieren: Nahezu theoretische Dichte erreichen, ohne die Kornstruktur zu beeinträchtigen.

- Mikrostruktur kontrollieren: Übermäßiges Kornwachstum verhindern, um optimale mechanische Eigenschaften zu erhalten.

- Prozesseffizienz verbessern: Energieverbrauch und Zykluszeiten reduzieren, während Sie Ihre Spezifikationen erfüllen.

Ob Sie mit fortschrittlichen Keramiken, Metallen oder anderen pulverförmigen Materialien arbeiten, KINTEK hat die Lösungen, um Ihre F&E und Produktion zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinterherausforderungen zu besprechen und wie unsere Ausrüstung Ihnen helfen kann, überlegene Ergebnisse zu erzielen.

Nehmen Sie jetzt Kontakt mit unseren Sinter-Spezialisten auf!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?