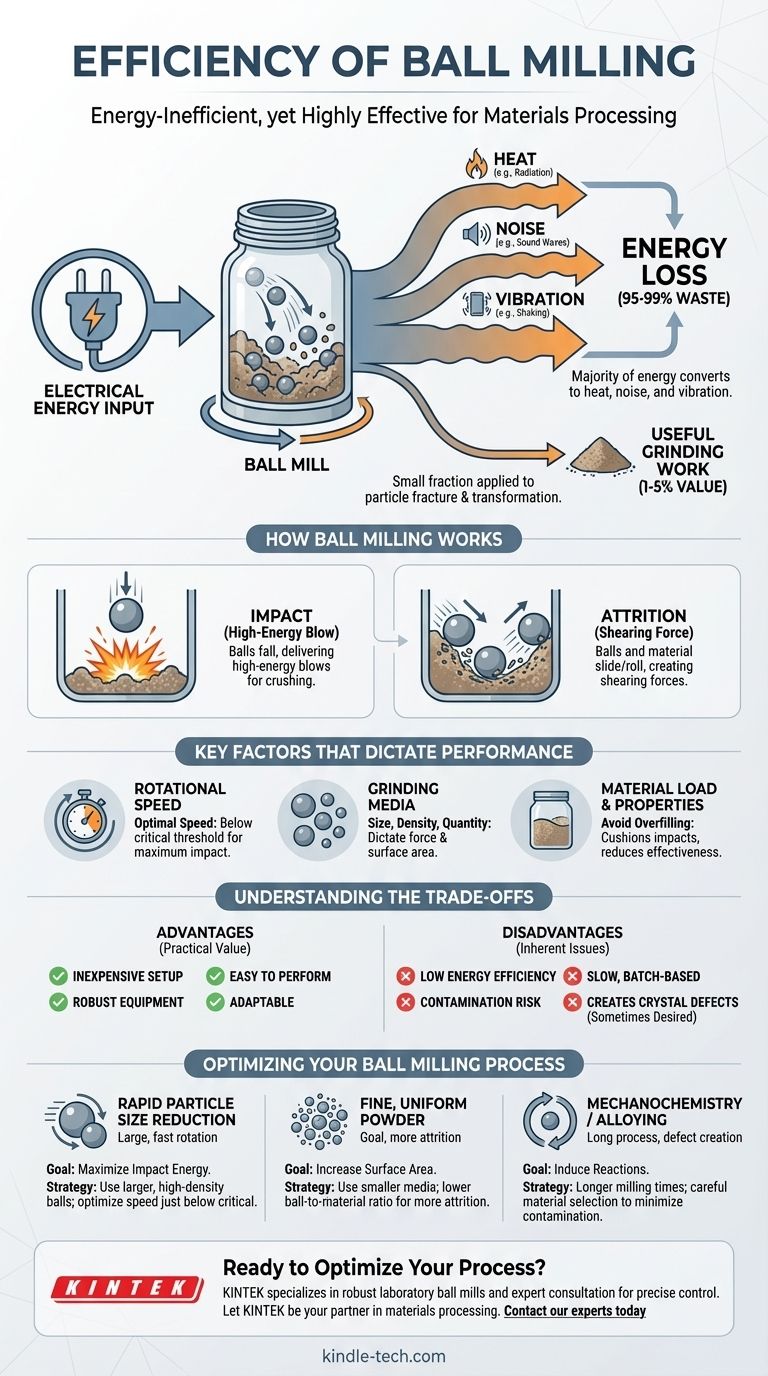

Grundsätzlich ist das Kugelschleifen ein energieineffizienter Prozess. Ein erheblicher Teil der verbrauchten elektrischen Energie wird in Wärme, Lärm und Vibration umgewandelt, anstatt die nützliche Arbeit der Zerkleinerung von Partikeln zu leisten. Ihr Wert liegt nicht in der Energieeffizienz, sondern in ihrer Einfachheit, den geringen Kosten und der Wirksamkeit bei der Erzielung gewünschter Materialeigenschaften.

Das Kernproblem besteht darin, dass das Kugelschleifen auf zufälligen, energiereichen Stößen beruht. Der überwiegende Teil der kinetischen Energie geht an das System verloren, wobei nur ein kleiner Bruchteil direkt auf den Partikelbruch und die Materialumwandlung angewendet wird.

Wie die Kugelmühle tatsächlich funktioniert

Das Kugelschleifen ist ein mechanisches Verfahren, das zum Mahlen von Feststoffen zu feinen Pulvern oder zur Induktion von Festkörperreaktionen (Mechanochemie) eingesetzt wird. Das Grundprinzip ist einfach, beruht jedoch auf der Steuerung der kinetischen Energie.

Der Mahlmechanismus

Das zu mahlende Material wird zusammen mit harten Mahlkörpern, typischerweise kugelförmigen Kugeln, in einen rotierenden Behälter gegeben. Wenn sich der Behälter dreht, werden die Kugeln an der Seite hochgehoben und fallen dann kaskaden- oder kataraktartig nach unten, wobei sie das Material durch Aufprall und Abrieb zerkleinern und mahlen.

Aufprall vs. Abrieb

Aufprall tritt auf, wenn die Kugeln von nahe der Oberseite des Behälters fallen und einen energiereichen Schlag auf das darunter liegende Material ausüben. Abrieb entsteht, wenn Kugeln aneinander und an der Behälterwand gleiten und rollen, wodurch Scherkräfte entstehen, die die Partikel zermahlen.

Wichtige Faktoren, die die Mahlleistung bestimmen

Obwohl der Prozess aus energetischer Sicht inhärent ineffizient ist, kann die Wirksamkeit eines Kugelschleifprozesses eng gesteuert werden. Mehrere Variablen bestimmen das Endergebnis.

Drehgeschwindigkeit des Behälters

Die Drehgeschwindigkeit ist wohl der kritischste Parameter. Ist die Geschwindigkeit zu niedrig, fallen die Kugeln einfach kaskadenartig nach unten, was zu einem energiearmen Abrieb führt. Ist die Geschwindigkeit zu hoch (die „kritische Geschwindigkeit“), werden die Kugeln durch die Zentrifugalkraft an die Behälterwand gepresst, und es findet kein Mahlen statt. Die optimale Geschwindigkeit liegt knapp unter dieser kritischen Schwelle, um die Aufprallenergie zu maximieren.

Mahlkörper (Die Kugeln)

Die Eigenschaften der Kugeln sind entscheidend. Dazu gehören ihre Größe, Dichte und Menge (die Kugelbeladung). Größere, dichtere Kugeln erzeugen höhere Aufprallkräfte, ideal zum Zerkleinern von grobem Material. Kleinere Kugeln bieten eine größere Oberfläche, was besser für das Feinmahlen und die Veredelung ist.

Materialbeladung und -eigenschaften

Die Menge des in die Mühle eingebrachten Materials ist entscheidend. Eine Überfüllung des Behälters dämpft die Aufprallkräfte der Kugeln und verringert die Mahleffektivität drastisch. Die inhärente Härte des zu mahlenden Materials beeinflusst auch direkt die erforderliche Mahldauer und den Energieeintrag.

Die Kompromisse verstehen

Die Kugelschleiftechnik wird wegen ihrer praktischen Vorteile gewählt, nicht wegen ihrer Energieeinsparung. Das Verständnis ihrer Vor- und Nachteile ist für ihre korrekte Anwendung unerlässlich.

Die Hauptvorteile

Die Methode ist kostengünstig in der Einrichtung und einfach durchzuführen. Die Ausrüstung ist robust, und der Prozess kann für eine breite Palette von Materialien angepasst werden, von weichen Mineralien bis hin zu harten Keramiken.

Inhärente Nachteile

Der Hauptnachteil ist die sehr geringe Energieeffizienz. Es kann auch ein langsamer, chargenbasierter Prozess sein. Kontamination durch den Mahlbehälter und die Mahlkörper ist ein erhebliches Risiko, insbesondere bei langen Mahlzeiten.

Die Rolle von Kristallfehlern

Ein einzigartiges Ergebnis des Hochschlagprozesses ist die Erzeugung von Kristallfehlern, Versetzungen und Amorphisierung im Material. Während dies für einige Anwendungen ein Nachteil sein kann, ist es der eigentliche Zweck anderer, wie z. B. in der Mechanochemie, wo diese Defekte chemische Reaktionen vorantreiben.

Optimierung Ihres Kugelschleifprozesses

Ihre Strategie sollte ausschließlich von Ihrem Endziel bestimmt werden. Der Schlüssel liegt darin, die Prozessvariablen zu manipulieren, um das gewünschte Ergebnis zu erzielen, und dabei die inhärente Energieineffizienz in Kauf zu nehmen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Partikelgrößenreduzierung liegt: Optimieren Sie die Drehgeschwindigkeit auf knapp unter die kritische Geschwindigkeit und verwenden Sie größere, hochdichte Mahlkugeln, um die Aufprallenergie zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen, gleichmäßigen Pulvers liegt: Verwenden Sie kleinere Mahlkörper, um die Mahloberfläche zu vergrößern, und ziehen Sie ein geringeres Kugel-zu-Material-Verhältnis in Betracht, um den Abrieb gegenüber dem energiereichen Aufprall zu begünstigen.

- Wenn Ihr Hauptaugenmerk auf Mechanochemie oder Legierungsbildung liegt: Konzentrieren Sie sich auf längere Mahlzeiten, um die notwendigen Kristallfehler anzusammeln, und wählen Sie Behälter- und Kugelmaterialien sorgfältig aus, um unerwünschte Kontaminationen zu minimieren.

Durch die Steuerung dieser Schlüsselfaktoren können Sie diese einfache Technik in ein hochgradig vorhersagbares und leistungsstarkes Materialbearbeitungswerkzeug verwandeln.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Prozess | Optimierungsziel |

|---|---|---|

| Drehgeschwindigkeit | Bestimmt die Aufprallenergie (Kaskadieren vs. Kataraktieren) | Knapp unter kritischer Geschwindigkeit für maximalen Aufprall einstellen |

| Mahlkörper | Größe und Dichte steuern die Bruchkraft und die Oberfläche | Größere/dichtere Kugeln für grobes Mahlen; kleinere für feines Pulver |

| Materialbeladung | Die Materialmenge dämpft die Aufpralle | Überfüllung vermeiden, um die Mahleffektivität aufrechtzuerhalten |

| Mahlzeit | Dauer beeinflusst Feinheit und Defekterzeugung | Längere Zeiten für Mechanochemie; kürzere für Größenreduzierung |

Bereit, Ihren Kugelschleifprozess zu optimieren?

Obwohl das Kugelschleifen von Natur aus energieineffizient ist, liegt seine wahre Stärke in der präzisen Steuerung und Optimierung für Ihre spezifische Anwendung – sei es Partikelgrößenreduzierung, Mechanochemie oder Materiallegierung.

Bei KINTEK sind wir darauf spezialisiert, robuste Labor-Kugelmühlen und fachkundige Beratung anzubieten, um Ihnen zu helfen, Ihre gewünschten Materialeigenschaften effizient zu erreichen. Unsere Ausrüstung ist darauf ausgelegt, Ihnen die Kontrolle zu geben, die Sie über kritische Variablen wie Geschwindigkeit, Medienausswahl und Behälteratmosphäre benötigen.

Lassen Sie KINTEK Ihr Partner bei der Materialbearbeitung sein. Wir liefern die zuverlässige Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um diese einfache Technik in ein vorhersagbares und leistungsstarkes Werkzeug für Ihre Forschung oder Produktion zu verwandeln.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen an das Kugelschleifen zu besprechen und die richtige Lösung für Ihre Laborbedürfnisse zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Was ist die Hauptfunktion des Mahlprozesses bei LiCoO2/LSPS-Mischungen? Optimierung der Leitfähigkeit von Festkörperbatterien

- Was ist ein Mischer in der Biologie? Das unverzichtbare Werkzeug für homogene Proben

- Welche Rolle spielt eine mechanische Kugelmühle bei der Synthese von glasartigen anorganischen Festkörperelektrolyten (ISEs)?

- Wie viel Volumen sollte in der Kugelmühle gefüllt werden? Mahleffizienz optimieren & Verschleiß reduzieren

- Was sind die Vorteile der Verwendung von Zirkonoxid-Mahlkugeln mit einem Durchmesser von 1 mm bei der Synthese von aktiven Anodenmaterialien wie SnO2 und Li2SnO3?

- Was sind die Parameter des Kugelmühlendesigns? Beherrschen Sie die 5 Schlüsselvariablen für optimales Mahlen

- Warum werden Zirkoniumdioxid-Mahlbehälter und -Kugeln für Festkörperelektrolytpulver benötigt? Gewährleistung hoher Reinheit und Leistung

- Was sind die verschiedenen Arten von Labormühlen? Wählen Sie den richtigen Zerkleinerer für Ihr Probenmaterial