Unter bestimmten idealen Bedingungen kann die Energieeffizienz eines Drehrohrofens außergewöhnlich hoch sein. Insbesondere elektrisch beheizte Drehrohröfen, die den Vorteil haben, keinen Abgasstrom und minimale Wärmeverluste aufzuweisen, können eine Energieeffizienz von über 95 % erreichen. Dieser Wert stellt jedoch die Obergrenze dar und hängt stark vom Design des Ofens und der Energiequelle ab.

Die angegebene Energieeffizienz eines Drehrohrofens ist kein einziger, universeller Wert. Sie ist ein direktes Ergebnis seiner Heizmethode und seines technischen Designs. Während Elektroöfen eine thermische Effizienz von über 95 % aufweisen, hängt die gesamte betriebliche Effektivität davon ab, die spezifischen Merkmale des Ofens an Ihre Materialverarbeitungsziele anzupassen.

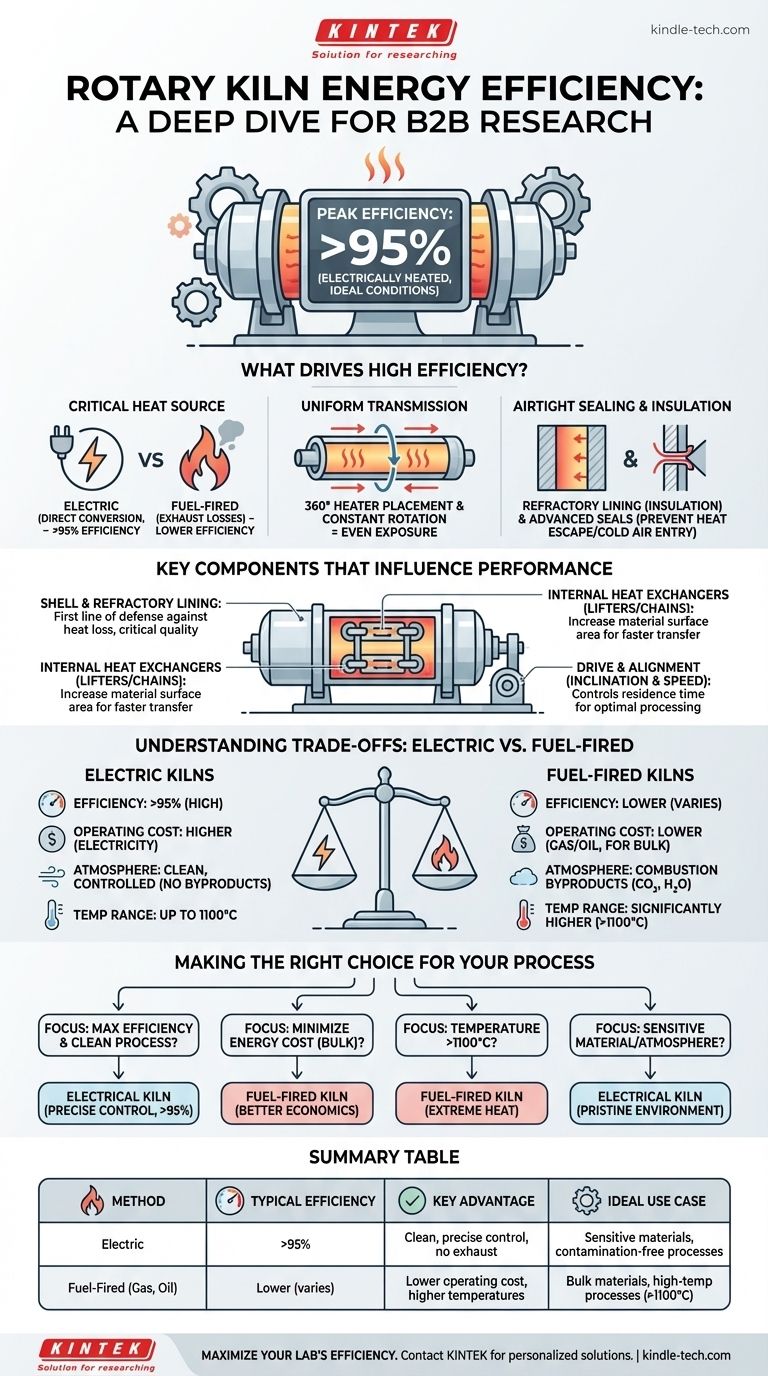

Was treibt die hohe Effizienz in einem Drehrohrofen an?

Die Effizienz eines Drehrohrofens ist eine Funktion davon, wie effektiv er Wärme erzeugt und auf das zu verarbeitende Material überträgt. Mehrere wichtige Konstruktionsprinzipien sind für die Minimierung von Energieverschwendung verantwortlich.

Die entscheidende Rolle der Wärmequelle

Der größte Faktor für die thermische Effizienz ist die Art und Weise, wie der Ofen beheizt wird. Elektrisch beheizte Öfen sind von Natur aus effizienter, da die Energie direkt im Inneren der Kammer in Wärme umgewandelt wird, ohne dass Verbrennung oder Abgase erforderlich sind.

Im Gegensatz dazu verlieren brennstoffbeheizte Öfen (mit Gas, Öl oder Kohle) eine erhebliche Menge an Energie durch heiße Abgase, die aus dem System abgeleitet werden müssen.

Gleichmäßige Wärmeübertragung

Um effizient zu sein, muss die Wärme gleichmäßig auf das Material übertragen werden. Hocheffiziente Designs verfügen über eine 360°-Heizungsanordnung, die das rotierende Rohr umgibt, um eine gleichmäßige Wärmeübertragung aus allen Richtungen zu gewährleisten.

Die konstante Rotation des Ofens wälzt das Material um und stellt sicher, dass die gesamte Charge gleichmäßig der Wärmequelle ausgesetzt ist, was den Prozess beschleunigt und verhindert, dass Energie durch Überhitzung bestimmter Stellen verschwendet wird.

Luftdichte Abdichtung und Isolierung

Die Wärme einzuschließen ist genauso wichtig wie sie zu erzeugen. Drehrohröfen werden mit einer schweren Stahlhülle gebaut, die mit einem feuerfesten Material ausgekleidet ist. Diese Auskleidung wirkt als starke Isolierung und minimiert die Wärmemenge, die durch den Ofenkörper entweicht.

Darüber hinaus verhindern fortschrittliche Dichtungsmaßnahmen an den Ein- und Auslassenden, dass heiße Luft entweicht und kalte Umgebungsluft eindringt, was die Innentemperatur senken und das System dazu zwingen würde, mehr Energie zu verbrauchen.

Schlüsselkomponenten, die die Leistung beeinflussen

Die mechanische Konstruktion eines Drehrohrofens ist darauf ausgelegt, seine thermische Leistung zu maximieren und sicherzustellen, dass das Material korrekt verarbeitet wird.

Mantel und feuerfeste Auskleidung

Die feuerfeste Auskleidung ist die erste Verteidigungslinie des Ofens gegen Wärmeverlust. Die Qualität, Dicke und Zusammensetzung dieses Materials sind entscheidend für die Aufrechterhaltung hoher Innentemperaturen ohne übermäßigen Energieverbrauch.

Interne Wärmetauscher

Viele Öfen enthalten interne Strukturen wie Hebevorrichtungen oder Ketten. Diese Komponenten sind nicht passiv; sie sind interne Wärmetauscher, die das Material aufnehmen und durch die heiße Atmosphäre im Ofen rieseln lassen.

Diese Aktion erhöht die Oberfläche des Materials, die der Wärme ausgesetzt ist, dramatisch und verbessert die Rate und Effizienz der Wärmeübertragung.

Antrieb und Ausrichtung

Die leichte Neigung und Rotationsgeschwindigkeit des Ofens sind präzise kalibriert. Dies stellt sicher, dass sich das Material in einem kontrollierten Tempo, bekannt als Verweilzeit, durch den Ofen bewegt.

Die richtige Ausrichtung, unterstützt durch Komponenten wie Laufringe und Rollen, garantiert diesen reibungslosen Fluss. Wenn sich das Material zu schnell bewegt, wird es nicht richtig verarbeitet; wenn es sich zu langsam bewegt, wird Energie verschwendet.

Die Kompromisse verstehen: Elektrisch vs. Brennstoffbeheizt

Die Wahl eines Ofens beinhaltet mehr als nur die Betrachtung der thermischen Effizienzwerte. Die optimale Wahl hängt davon ab, Effizienz mit Kosten und spezifischen Prozessanforderungen abzuwägen.

Thermische Effizienz vs. Betriebskosten

Während die thermische Effizienz eines Elektroofens von >95 % beeindruckend ist, ist Strom oft ein teurerer Energieträger als Erdgas. Für großtechnische Industrieprozesse kann ein brennstoffbeheizter Ofen mit geringerer Effizienz zu niedrigeren Gesamtbetriebskosten pro Tonne Produkt führen.

Prozessatmosphärenkontrolle

Elektroöfen bieten eine saubere, hochkontrollierte Atmosphäre ohne Verbrennungsnebenprodukte. Dies ist unerlässlich für die Verarbeitung empfindlicher Materialien, bei denen Kontamination ein Problem darstellt.

Brennstoffbeheizte Öfen haben naturgemäß eine Atmosphäre, die reich an CO₂, Wasserdampf und anderen Gasen ist. Während dies für einige Materialien problematisch ist, kann es für andere neutral oder sogar vorteilhaft sein, wie bei bestimmten chemischen Reaktionen.

Temperaturbereich

Die verwendeten Baumaterialien bestimmen die maximale Betriebstemperatur. Elektroöfen verwenden oft Nickelbasislegierungen, die Temperaturen bis zu 1100 °C standhalten können.

Für Prozesse, die viel höhere Temperaturen erfordern, wie die Zementherstellung oder das Kalzinieren bestimmter Mineralien, sind direkt brennstoffbeheizte Öfen oft die einzig praktikable Option, da sie deutlich höhere Wärmestufen erreichen können.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung der Technologie auf Ihre spezifischen betrieblichen und finanziellen Ziele.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und einem sauberen Prozess liegt: Ein elektrisch beheizter Ofen ist die definitive Wahl, der präzise Kontrolle und über 95 % Effizienz liefert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Energiekosten für ein Schüttgut liegt: Ein direkt brennstoffbeheizter Ofen kann ein günstigeres wirtschaftliches Profil bieten, selbst bei geringerer thermischer Effizienz.

- Wenn Ihr Prozess Temperaturen über 1100 °C erfordert: Ein brennstoffbeheiztes System ist fast immer notwendig, um die extreme Hitze zu erreichen, die für Anwendungen wie Zement und bestimmte Erzverarbeitung erforderlich ist.

- Wenn Ihr Material empfindlich auf Kontamination reagiert oder eine bestimmte Atmosphäre erfordert: Die makellose und kontrollierbare Umgebung eines Elektroofens ist ein erheblicher Vorteil.

Letztendlich ist der effizienteste Drehrohrofen derjenige, der korrekt für Ihr spezifisches Material und Ihre Produktionsziele konstruiert ist.

Zusammenfassungstabelle:

| Heizmethode | Typische Effizienz | Hauptvorteil | Idealer Anwendungsfall |

|---|---|---|---|

| Elektrisch | >95% | Sauber, präzise Steuerung, keine Abgase | Empfindliche Materialien, kontaminationsfreie Prozesse |

| Brennstoffbeheizt (Gas, Öl) | Niedriger (variiert) | Niedrigere Betriebskosten, höhere Temperaturen | Schüttgüter, Hochtemperaturprozesse (>1100°C) |

Maximieren Sie die Effizienz Ihres Labors mit der richtigen Drehrohrofenlösung. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich elektrischer und brennstoffbeheizter Drehrohröfen, die auf Ihre Materialverarbeitungsbedürfnisse zugeschnitten sind. Ob Sie die makellose Umgebung eines Elektroofens für empfindliche Materialien oder die Hochtemperaturfähigkeiten eines brennstoffbeheizten Systems benötigen, unsere Experten helfen Ihnen bei der Auswahl des optimalen Designs für maximale Energieeffizienz und Kosteneffizienz. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt