Die schnelle Antwort ist, dass es keine einzelne Brenntemperatur für Dentalporzellan gibt. Stattdessen werden Dentalporzellane in vier verschiedene Klassen eingeteilt, basierend auf ihren Schmelz- oder Brenntemperaturen, die von unter 850°C bis über 1300°C reichen. Diese Klassifizierung ist entscheidend, da sie die Materialeigenschaften und die beabsichtigte klinische Anwendung bestimmt.

Die spezifische Brenntemperatur eines Dentalporzellans ist nicht nur ein Verarbeitungsdetail; sie ist das entscheidende Merkmal, das seine Kompatibilität mit Metall- oder Zirkonoxid-Unterkonstruktionen, seine endgültige physikalische Festigkeit und sein ästhetisches Ergebnis bestimmt.

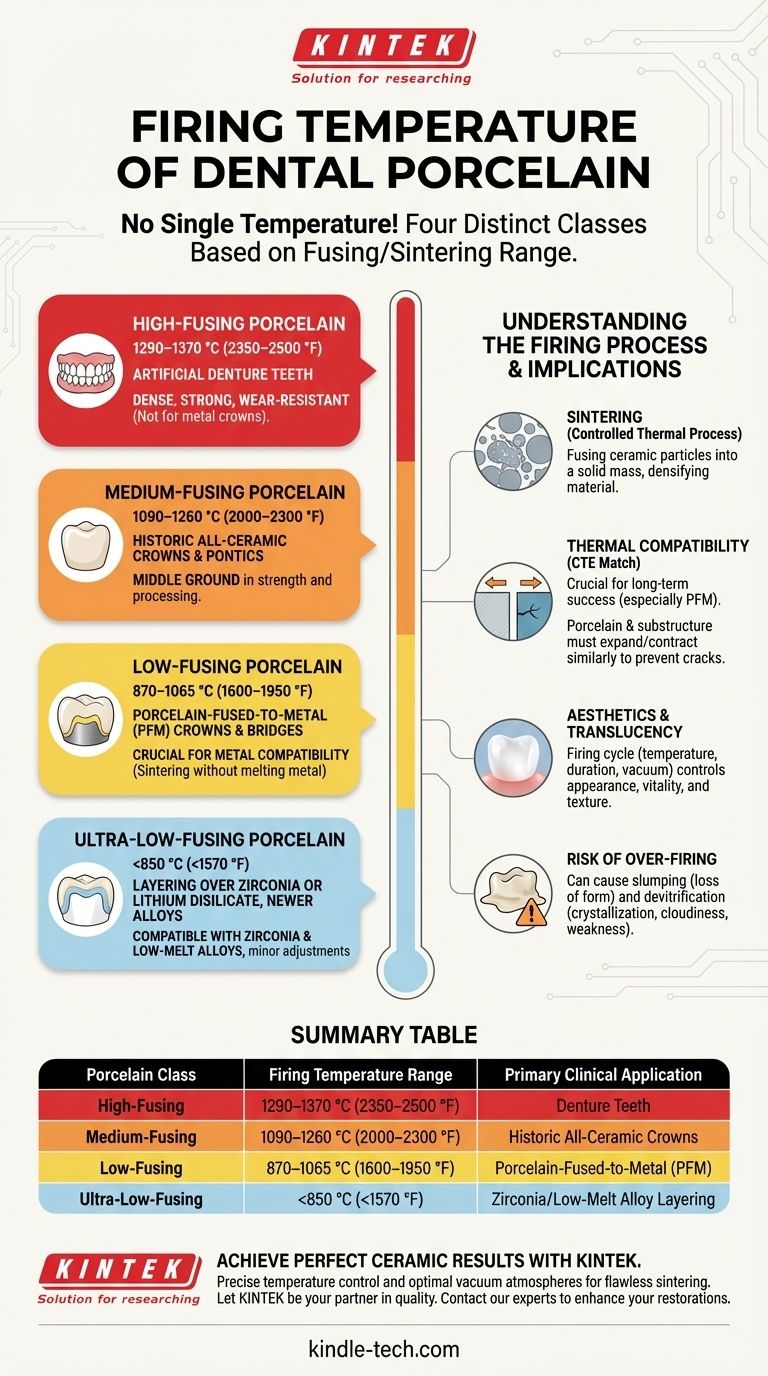

Die Klassifizierung von Dentalporzellanen nach Brenntemperatur

Die Temperatur, bei der ein Porzellanpulver zu einer festen Masse verschmilzt – ein Prozess, der als Sintern bezeichnet wird – ist sein wichtigstes Attribut. Dieser Prozess ermöglicht es dem Hersteller, die endgültigen Eigenschaften des Materials zu steuern.

Hochschmelzendes Porzellan (1290–1370 °C / 2350–2500 °F)

Diese Art von Porzellan wird bei den höchsten Temperaturen gesintert. Es wird hauptsächlich zur Herstellung von künstlichen Prothesenzähnen verwendet.

Die hohe Hitze erzeugt ein sehr dichtes, starkes und verschleißfestes Material, ideal für die funktionellen Anforderungen an Prothesen. Es wird nicht für Kronen verwendet, die mit Metall verbunden werden, da diese Temperaturen die darunterliegende Legierung schmelzen würden.

Mittelschmelzendes Porzellan (1090–1260 °C / 2000–2300 °F)

Mittelschmelzende Porzellane wurden historisch für einige vollkeramische Kronen und Brücken (Brückenglieder) verwendet.

Obwohl sie heute mit dem Aufkommen neuerer Materialien seltener sind, nehmen sie eine Mittelstellung in Bezug auf Festigkeit und Verarbeitungsanforderungen ein.

Niedrigschmelzendes Porzellan (870–1065 °C / 1600–1950 °F)

Dies ist die häufigste Kategorie für die Herstellung der ästhetischen Schicht auf metallkeramischen (PFM) Kronen und Brücken.

Seine niedrigere Brenntemperatur ist entscheidend, da sie es ermöglicht, das Porzellan mit der Metallunterkonstruktion zu verschmelzen, ohne das Metall zu schmelzen oder zu verformen. Diese Kompatibilität ist die gesamte Grundlage für den Erfolg von PFM-Restaurationen.

Ultra-niedrigschmelzendes Porzellan (<850 °C / <1570 °F)

Kürzlich entwickelt, sind ultra-niedrigschmelzende Porzellane für die Kompatibilität mit neueren Dentallegierungen mit niedrigeren Schmelzpunkten konzipiert.

Sie werden auch für die Schichtung über hochfesten Keramikkernen wie Zirkonoxid oder Lithiumdisilikat sowie für kleinere Ergänzungen oder Farb-/Glasuranpassungen verwendet, ohne das Risiko einer Verformung der bestehenden Restauration einzugehen.

Das Verständnis des Brennprozesses und seiner Auswirkungen

Das Brennen von Porzellan ist nicht einfach nur Schmelzen. Es ist ein kontrollierter thermischer Prozess namens Sintern, bei dem einzelne Keramikpartikel an ihren Kontaktpunkten verschmelzen, das Material verdichten und Porosität entfernen.

Die Rolle der thermischen Kompatibilität

Der wichtigste Faktor für den langfristigen Erfolg, insbesondere bei PFM-Restaurationen, ist die thermische Kompatibilität. Das Porzellan und das darunterliegende Metall müssen sich beim Erhitzen und Abkühlen mit sehr ähnlichen Raten ausdehnen und zusammenziehen.

Wenn der Wärmeausdehnungskoeffizient (WAK) zwischen den beiden Materialien nicht übereinstimmt, entstehen nach dem Brennen beim Abkühlen Spannungen, die zu Rissen und Brüchen führen.

Ästhetik und Transluzenz

Der Brennzyklus beeinflusst direkt das endgültige Aussehen der Restauration. Die Temperatur, Dauer und die Verwendung einer Vakuumatmosphäre steuern die Transluzenz, Vitalität und Oberflächentextur des Materials.

Falsches Brennen kann zu einem Material führen, das opak, leblos oder eine raue, unansehnliche Oberfläche aufweist.

Das Risiko des Überbrennens

Zu viel Hitze oder zu langes Brennen kann zerstörerisch sein. Überbrennen führt dazu, dass das Porzellan zusammensackt und die sorgfältig geformte anatomische Form verliert.

Es kann auch zu einer Entglasung führen, bei der die Glasmatrix zu kristallisieren beginnt, wodurch das Porzellan trüb und schwach wird. Dieser Schaden ist irreversibel.

Wie man das richtige Porzellan für sein Ziel auswählt

Die Wahl der richtigen Porzellanklasse wird ausschließlich durch die Art der Restauration bestimmt, die Sie erstellen. Das zugrunde liegende Material ist der entscheidende Faktor.

- Wenn Ihr Hauptaugenmerk auf einer metallkeramischen (PFM) Krone liegt: Sie müssen ein niedrigschmelzendes Porzellan verwenden, um sicherzustellen, dass die Temperatur die Metallunterkonstruktion nicht beschädigt und der WAK kompatibel ist.

- Wenn Ihr Hauptaugenmerk auf der Schichtung über einem Zirkonoxidkern liegt: Sie müssen ein ultra-niedrigschmelzendes Porzellan verwenden, das speziell mit einem WAK formuliert wurde, der dem des Zirkonoxidgerüsts entspricht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Prothesenzähnen liegt: Sie müssen hochschmelzendes Porzellan verwenden, um die erforderliche Festigkeit, Dichte und Verschleißfestigkeit für eine herausnehmbare Prothese zu erreichen.

Das Verständnis dieser temperaturdefinierten Kategorien ist grundlegend für die Herstellung dauerhafter, ästhetischer und klinisch erfolgreicher Keramikrestaurationen.

Zusammenfassungstabelle:

| Porzellanklasse | Brenntemperaturbereich | Primäre klinische Anwendung |

|---|---|---|

| Hochschmelzend | 1290–1370 °C (2350–2500 °F) | Prothesenzähne |

| Mittelschmelzend | 1090–1260 °C (2000–2300 °F) | Historische Vollkeramikkronen |

| Niedrigschmelzend | 870–1065 °C (1600–1950 °F) | Metallkeramik (PFM) |

| Ultra-niedrigschmelzend | <850 °C (<1570 °F) | Zirkonoxid-/Niedrigschmelzlegierungs-Schichtung |

Erzielen Sie perfekte Keramikergebnisse mit der richtigen Ausrüstung

Die Auswahl des richtigen Dentalporzellans ist nur die halbe Miete. Konsistente, präzise Brennzyklen sind entscheidend für den klinischen Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Dentalöfen, die für die anspruchsvollen Anforderungen moderner Labore entwickelt wurden.

Unser Ofensortiment gewährleistet präzise Temperaturkontrolle und optimale Vakuumatmosphären für das fehlerfreie Sintern aller Porzellanklassen, von ultra-niedrigschmelzenden Zirkonoxidporzellanen bis hin zu hochschmelzenden Prothesenzähnen.

Lassen Sie KINTEK Ihr Partner für Qualität sein.

Kontaktieren Sie noch heute unsere Experten für Dentalgeräte, um zu besprechen, wie unsere Lösungen die Haltbarkeit und Ästhetik Ihrer Keramikrestaurationen verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

Andere fragen auch

- Was ist die Sputterspannung eines Magnetrons? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Was sind einige positive und negative Umweltauswirkungen der Nutzung von Biomasse? Ein ausgewogener Blick auf eine erneuerbare Energiequelle

- Was ist der Unterschied zwischen oxidierenden und reduzierenden Umgebungen? Wichtige Erkenntnisse für chemische Reaktionen

- Welche Funktion erfüllt ein Hochtemperatur-Sinterofen bei der Biomasseverkokung? Entfesseln Sie überlegene MFC-Leistung

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten