Im industriellen Kontext steht PVD für Physical Vapor Deposition (Physikalische Gasphasenabscheidung). Es handelt sich um eine Familie von vakuumbasierten Beschichtungsverfahren, die verwendet werden, um extrem dünne, hochleistungsfähige Schichten auf ein Substrat aufzubringen. Diese Beschichtungen verbessern grundlegend die Oberflächeneigenschaften einer Komponente, indem sie deren Haltbarkeit, Funktion oder Aussehen verbessern, ohne das zugrunde liegende Material zu verändern.

Physical Vapor Deposition ist keine einzelne Technik, sondern eine Kategorie von Prozessen, die ein festes Material in einen Dampf umwandeln, der dann als dünner, haltbarer Film auf einem Zielobjekt kondensiert. Diese Methode wird verwendet, um spezifische Oberflächeneigenschaften zu entwickeln, von extremer Härte bis hin zu einzigartigen optischen oder elektrischen Eigenschaften.

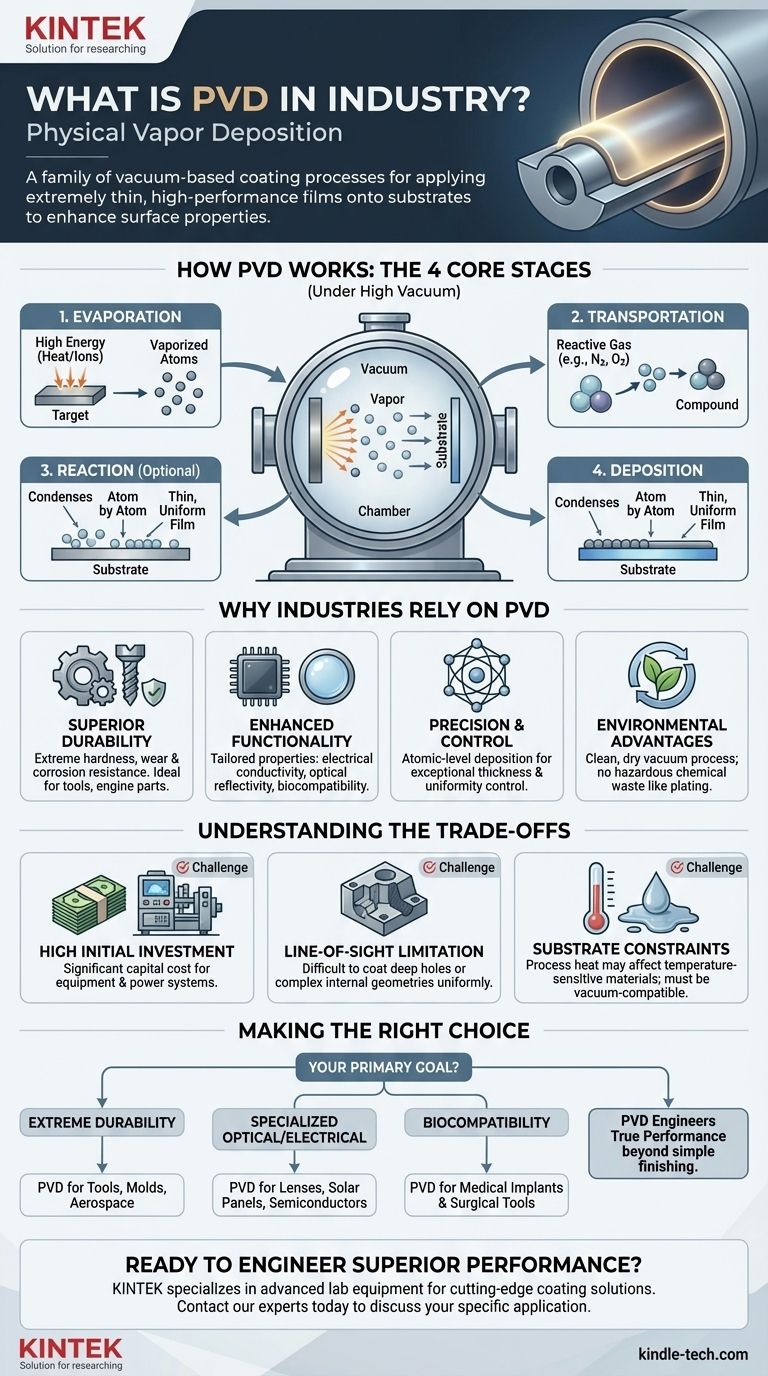

Wie funktioniert die physikalische Gasphasenabscheidung?

PVD ist ein hochkontrollierter Materialtransfer auf atomarer Ebene. Obwohl verschiedene PVD-Methoden existieren, teilen sie alle einen gemeinsamen Verfahrensrahmen, der in einer Vakuumkammer stattfindet.

Die entscheidende Rolle des Vakuums

Der gesamte PVD-Prozess findet unter Hochvakuum statt. Dies ist unerlässlich, um Luft und andere Gaspartikel zu entfernen, die mit dem Beschichtungsmaterial reagieren oder es kontaminieren könnten, wodurch die Reinheit und Integrität des endgültigen Films gewährleistet wird.

Die vier Kernphasen

Der Prozess lässt sich in vier verschiedene Schritte unterteilen.

-

Verdampfung: Der Prozess beginnt mit einem festen Ausgangsmaterial, oft als „Target“ bezeichnet. Auf dieses Target wird hohe Energie angewendet – entweder durch intensive Hitze oder durch Beschuss mit Ionen –, wodurch es direkt in einen Dampfzustand übergeht.

-

Transport: Die verdampften Atome oder Moleküle bewegen sich vom Ausgangsmaterial durch die Vakuumkammer zu den Substraten, d.h. den zu beschichtenden Teilen.

-

Reaktion: Für bestimmte Anwendungen wird ein reaktives Gas (wie Stickstoff, Sauerstoff oder Acetylen) in die Kammer geleitet. Dieses Gas reagiert mit dem Metalldampf, um eine spezifische Verbundbeschichtung zu bilden (z. B. reagiert Titandampf mit Stickstoff zu Titannitrid).

-

Abscheidung: Wenn das verdampfte Material die kühlere Oberfläche der Substrate erreicht, kondensiert es und bildet einen dünnen, dichten und hochhaftenden Film. Dieser Film baut sich Atom für Atom auf und erzeugt eine außergewöhnlich gleichmäßige Schicht.

Warum Industrien auf PVD setzen

PVD ist nicht einfach eine Alternative zu Farbe oder Galvanisierung; es ist ein Hochleistungs-Oberflächentechnikwerkzeug, das verwendet wird, um Ergebnisse zu erzielen, die andere Methoden nicht können.

Überragende Haltbarkeit und Verschleißfestigkeit

PVD-Beschichtungen sind oft extrem hart und weisen einen geringen Reibungskoeffizienten auf. Dies macht sie ideal für Schneidwerkzeuge, Motorkomponenten und Schusswaffen, wo Beständigkeit gegen Verschleiß, Abrieb und Korrosion entscheidend ist.

Verbesserte funktionelle Eigenschaften

Der Prozess ermöglicht die Abscheidung einer Vielzahl von Materialien, einschließlich Metallen, Legierungen und Keramiken. Diese Vielseitigkeit wird genutzt, um Beschichtungen mit spezifischen Funktionen zu erzeugen, wie z. B. elektrische Leitfähigkeit für Halbleiter, Biokompatibilität für medizinische Implantate oder reflektierende Eigenschaften für optische Linsen.

Präzision und Kontrolle

Da der Film Atom für Atom aufgebaut wird, ermöglicht PVD eine außergewöhnliche Kontrolle über Dicke, Gleichmäßigkeit und Zusammensetzung. Diese Präzision ist für High-Tech-Anwendungen wie Mikrochips und Solarmodule unerlässlich.

Umweltvorteile

Im Vergleich zu traditionellen nasschemischen Verfahren wie der Verchromung ist PVD eine umweltfreundliche Technologie. Es ist ein trockener, vakuumbasierter Prozess, der keinen gefährlichen chemischen Abfall erzeugt, der mit der Galvanisierung verbunden ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist PVD nicht die Lösung für jede Beschichtungsanwendung. Seine Vorteile gehen mit spezifischen Einschränkungen einher, die wichtig zu verstehen sind.

Hohe Anfangsinvestition

PVD-Anlagen, einschließlich Vakuumkammern, Hochleistungsnetzteilen und Steuerungssystemen, stellen eine erhebliche Kapitalinvestition dar. Diese Kosten machen es oft besser geeignet für hochwertige oder Hochleistungskomponenten.

Sichtlinienbegrenzung

Bei den meisten PVD-Prozessen bewegt sich das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Substrat. Dies erschwert das Erreichen einer gleichmäßigen Beschichtung auf Teilen mit komplexen internen Geometrien oder tiefen, engen Löchern.

Substrattemperatur und -material

Der PVD-Prozess kann erhebliche Wärme erzeugen, was möglicherweise nicht für temperaturempfindliche Substrate wie bestimmte Kunststoffe geeignet ist. Das Substratmaterial muss auch mit der Hochvakuumumgebung kompatibel sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Beschichtungsverfahrens hängt vollständig von den Leistungsanforderungen und wirtschaftlichen Zwängen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Korrosionsbeständigkeit liegt: PVD ist eine ausgezeichnete Wahl für strapazierfähige Oberflächen an Werkzeugen, Industriewerkzeugen und Luft- und Raumfahrtkomponenten.

- Wenn Ihr Hauptaugenmerk auf spezialisierten optischen oder elektrischen Eigenschaften liegt: PVD ist der Industriestandard für die Beschichtung von Linsen, Solarmodulen und Halbleiterwafern mit präzisen, funktionalen Filmen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität für medizinische Geräte liegt: PVD ist entscheidend für die Anwendung inerter, sicherer Beschichtungen auf medizinische Implantate und chirurgische Instrumente.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großvolumiger Veredelung liegt: Sie müssen die überlegene Leistung von PVD gegen die höheren Kosten und langsameren Zykluszeiten im Vergleich zu Alternativen wie Pulverbeschichtung oder Galvanisierung abwägen.

Letztendlich ermöglicht das Verständnis von PVD, über die einfache Oberflächenveredelung hinauszugehen und echte Leistung in Ihre Produkte zu integrieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Vollständige Form | Physical Vapor Deposition (Physikalische Gasphasenabscheidung) |

| Primäre Funktion | Trägt dünne, hochleistungsfähige Schichten auf ein Substrat auf |

| Wesentliche Vorteile | Überragende Verschleißfestigkeit, Präzisionskontrolle, Umweltvorteile |

| Häufige Anwendungen | Schneidwerkzeuge, medizinische Implantate, Halbleiter, optische Linsen |

| Hauptbeschränkung | Sichtlinienprozess, hohe Anfangsinvestition |

Bereit, überragende Leistung in Ihre Produkte zu integrieren?

Die PVD-Beschichtungstechnologie kann die langlebige, hochleistungsfähige Oberfläche bieten, die Ihre Komponenten benötigen, um zu glänzen. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bedient die präzisen Anforderungen von Laboren und Industrien, die auf modernste Beschichtungslösungen angewiesen sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, unübertroffene Haltbarkeit, Funktionalität und Präzision für Ihre spezifische Anwendung zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen