Im Kern ist ein Ofen eine wärmeisolierte Kammer – eine Art spezialisierter Ofen, der extrem hohe Temperaturen erreichen und aufrechterhalten kann. Seine Hauptfunktion besteht darin, Materialien auf eine ausreichende Temperatur zu erhitzen, um eine dauerhafte Veränderung zu bewirken, wie das Härten von Ton zu Keramik, das Trocknen von Holz oder das Auslösen einer spezifischen chemischen Reaktion.

Die Funktion eines Ofens besteht nicht nur darin, Wärme zu erzeugen, sondern eine Hochtemperaturumgebung präzise zu steuern. Diese Steuerung ist es, die Materialien transformiert, und das spezifische Design des Ofens wird durch den Maßstab, die Geschwindigkeit und die Empfindlichkeit der zu verarbeitenden Gegenstände bestimmt.

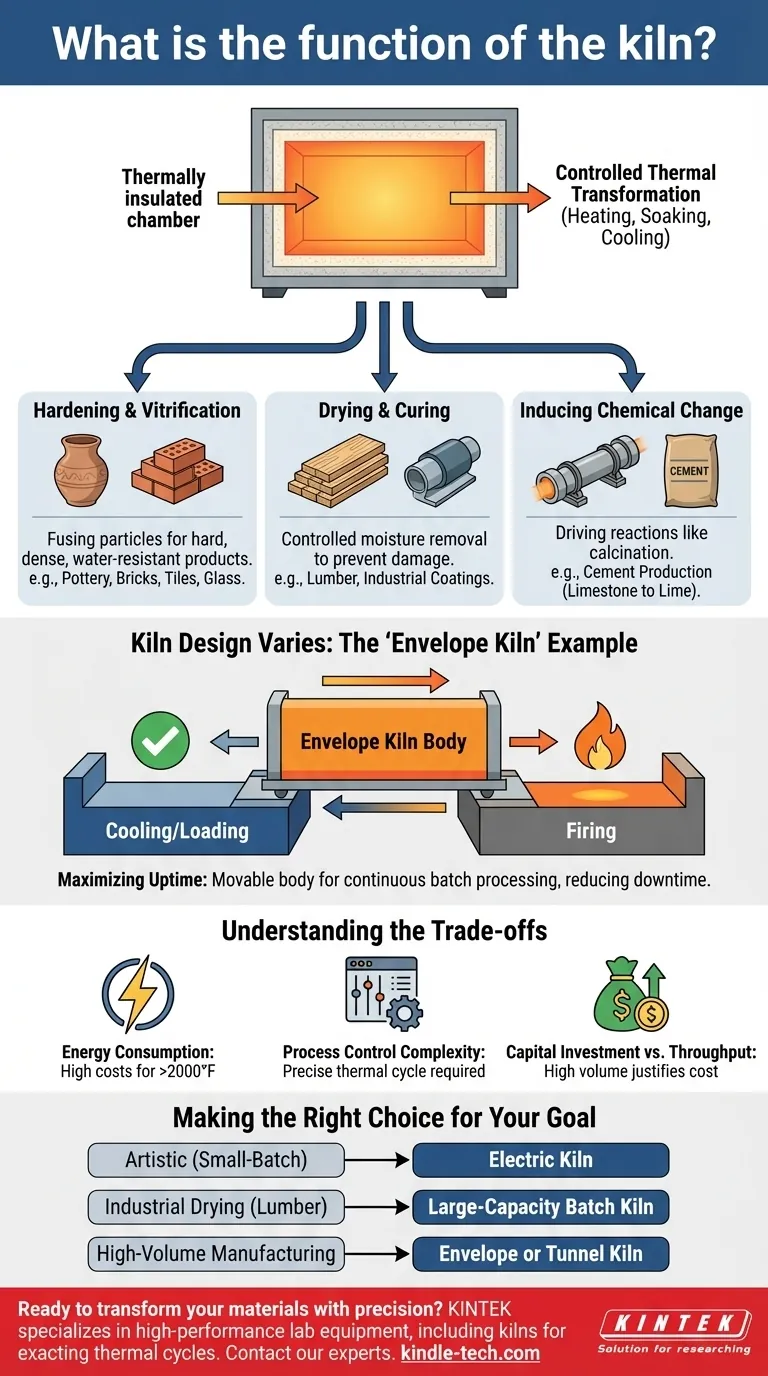

Das Grundprinzip: Kontrollierte thermische Transformation

Der Zweck eines Ofens geht weit über einfaches Erhitzen hinaus. Er ermöglicht eine grundlegende Veränderung des physikalischen oder chemischen Zustands eines Materials durch die präzise Anwendung eines thermischen Zyklus (Erhitzen, Halten und Abkühlen).

Härten und Verglasen (Vitrification)

Bei Materialien wie Ton und Glas bewirkt die Ofenhitze, dass Partikel in einem Prozess namens Vitrification (Verglasung) miteinander verschmelzen. Dies verwandelt ein weiches, zerbrechliches Objekt in ein hartes, dichtes und wasserbeständiges Endprodukt, wie Töpferwaren, Ziegel oder Fliesen.

Trocknen und Aushärten

In anderen Anwendungen, wie dem Trocknen von Holz oder dem Aushärten von Industriebeschichtungen, bietet der Ofen eine kontrollierte Umgebung zur Entfernung von Feuchtigkeit. Dies muss mit einer bestimmten Rate erfolgen, um zu verhindern, dass das Material reißt, sich verzieht oder beschädigt wird.

Auslösen chemischer Veränderungen

In der Schwerindustrie werden Öfen verwendet, um chemische Reaktionen anzutreiben. Zum Beispiel erhitzt ein Drehrohrofen Kalkstein, um Kalk und Kohlendioxid zu produzieren, ein entscheidender Schritt bei der Zementherstellung. Dieser Prozess wird als Kalzinierung bezeichnet.

Warum das Ofendesign variiert: Das Beispiel des „Hüllkurvenofens“

Das spezifische Design eines Ofens ist darauf ausgelegt, ein bestimmtes betriebliches Problem zu lösen. Der in Ihrem Referenzmaterial beschriebene „Hüllkurvenofen“ ist ein perfektes Beispiel für ein Design, das auf industrielle Effizienz optimiert ist.

Das Problem: Ausfallzeiten bei der Chargenverarbeitung

Ein traditioneller Ofen muss nacheinander beladen, erhitzt, abgekühlt und entladen werden. Die Kühl- und Wiederbeladezeiten stellen erhebliche Ausfallzeiten dar, in denen die teure Ausrüstung nicht aktiv produziert.

Die Lösung des Hüllkurvenofens

Dieses Design verfügt über einen beweglichen Ofenkörper (die „Hülle“) und zwei oder mehr stationäre Basen. Während eine Basis gebrannt wird, kann die andere sicher gekühlt, entladen und mit einer neuen Charge beladen werden.

Der Vorteil: Maximierung der Betriebszeit

Sobald die erste Charge fertig ist, wird die heiße Ofenhülle einfach auf die zweite, vorbeladene Basis verschoben, und der Brennprozess beginnt fast sofort wieder. Dies eliminiert Ausfallzeiten nahezu vollständig und macht ihn ideal für die Chargenverarbeitung großer Mengen schwerer oder empfindlicher Produkte, bei denen ein kontinuierlicher Betrieb entscheidend ist.

Die Kompromisse verstehen

Obwohl Öfen leistungsstark sind, stellen sie erhebliche betriebliche Herausforderungen dar, die ihr Design und ihre Verwendung beeinflussen.

Energieverbrauch

Das Erreichen und Aufrechterhalten von Temperaturen über 1100 °C (2000 °F) erfordert eine enorme Menge an Energie. Moderne Ofendesigns konzentrieren sich stark auf Isolierung, Wärmerückgewinnungssysteme und effiziente Brennstoffquellen, um hohe Betriebskosten zu bewältigen.

Komplexität der Prozesssteuerung

Der Erfolg eines Brennvorgangs hängt vollständig von der Einhaltung eines präzisen Temperaturprofils ab. Zu schnelles Erhitzen kann dazu führen, dass Gegenstände durch Thermoschock explodieren, während unsachgemäßes Abkühlen Risse verursachen kann. Dies erfordert ausgeklügelte Steuerungssysteme.

Kapitalinvestition vs. Durchsatz

Ein einfacher Hobbyofen kann ein paar tausend Dollar kosten. Ein industrieller Hüllkurven- oder Tunnelofen stellt eine massive Kapitalinvestition dar, die nur durch den Bedarf an hohem Durchsatz und die von ihm gebotene Betriebseffizienz gerechtfertigt ist.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ofen wird vollständig durch das zu verarbeitende Material und Ihre Betriebsziele bestimmt.

- Wenn Ihr Hauptaugenmerk auf künstlerischer Gestaltung oder Kleinserienkeramik liegt: Ein einfacher oben oder vorne beladener Elektroofen bietet die beste Balance aus präziser Steuerung und Erschwinglichkeit.

- Wenn Ihr Hauptaugenmerk auf industrieller Trocknung, z. B. von Holz, liegt: Ein großvolumiger, Niedertemperatur-Chargenofen mit integrierter Feuchtigkeitsregelung ist unerlässlich, um Produktschäden zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Ein Hüllkurven- oder Tunnelofen ist erforderlich, um den Durchsatz zu maximieren und kostspielige Ausfallzeiten zwischen den Chargen zu minimieren.

Letztendlich ist ein Ofen ein leistungsstarkes Werkzeug zur Materialtransformation, und das Verständnis seiner Funktion ermöglicht es Ihnen, das richtige Design für Ihren spezifischen Zweck auszuwählen.

Zusammenfassungstabelle:

| Ofenfunktion | Schlüsselprozess | Gängige Anwendungen |

|---|---|---|

| Härten & Verglasen | Verschmelzen von Partikeln zur Schaffung eines harten, dichten Materials | Töpferwaren, Ziegel, Fliesen, Glas |

| Trocknen & Aushärten | Kontrollierte Feuchtigkeitsentfernung zur Vermeidung von Schäden | Holz, Industriebeschichtungen |

| Chemische Veränderung | Antreiben von Reaktionen wie der Kalzinierung | Zementproduktion (Kalkstein zu Kalk) |

Bereit, Ihre Materialien mit Präzision zu transformieren? Ob in Forschung, Fertigung oder Verarbeitung, der richtige Ofen ist entscheidend für Ihren Erfolg. Bei KINTEK sind wir auf Hochleistungs-Laborgeräte spezialisiert, einschließlich Öfen, die für anspruchsvolle thermische Zyklen konzipiert sind. Unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung zum Härten, Trocknen oder zur chemischen Verarbeitung – für Effizienz, Kontrolle und Zuverlässigkeit. Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Ofenanforderungen zu besprechen und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Wie trägt ein Reaktionsrohrofen zur Synthese von Uranitrid-Vorläuferpulver (U2N3) bei? Hochreine Kontrollen

- Was sind die Vorteile des Pulversinterns? Erschließen Sie überlegene Festigkeit, Leitfähigkeit und Transluzenz

- Wie unterstützen präzisionsgesteuerte Hochtemperaturöfen das Recycling von Elektroschrott? Lokale Materialrückgewinnungslösungen

- Wie funktionieren Induktionsheizsysteme mit Graphit-Heizzonen bei mechanischen Prüfungen? Erreichen von Ultra-Hochtemperaturen von 2573 K

- Wie erleichtert ein Hochtemperatur-Wärmebehandlungsofen die Umwandlung von Cr-C-Al? Erzielung reiner Cr2AlC MAX-Phasen

- Was ist der Unterschied zwischen Wärmebehandlung und Vakuumwärmebehandlung? Erzielen Sie makellose, kontaminationsfreie Ergebnisse

- Wann sollte man Anlassen durchführen? Optimierung der Stahlhärte im Vergleich zur Zähigkeit für Ihre Anwendung

- Warum wird ein Plasma-Lichtbogen-Umschmelzofen für die Behandlung von Titansalzgemischen in JTS benötigt? Erzielung reiner Titingots