Die Zukunftsperspektiven der Pyrolyse sind außergewöhnlich breit und konzentrieren sich auf ihre einzigartige Fähigkeit, verschiedene Abfallströme in wertvolle Energie- und Chemieprodukte umzuwandeln. Sie entwickelt sich schnell von einer einfachen Waste-to-Energy-Technologie zu einem Eckpfeiler der Kreislaufwirtschaft, hauptsächlich aufgrund ihrer bemerkenswerten Rohstoffflexibilität, die es ihr ermöglicht, Materialien zu verarbeiten, die sonst schwer oder unmöglich zu recyceln wären.

Die Pyrolyse wandelt sich von einer Nischenentsorgungsmethode zu einer zentralen Industrietechnologie zur Ressourcenrückgewinnung. Ihre Zukunft liegt nicht nur in der Abfallbewirtschaftung, sondern in ihrer Fähigkeit, hochwertige Kreislaufrohstoffe für die Chemie- und Energieindustrie zu schaffen.

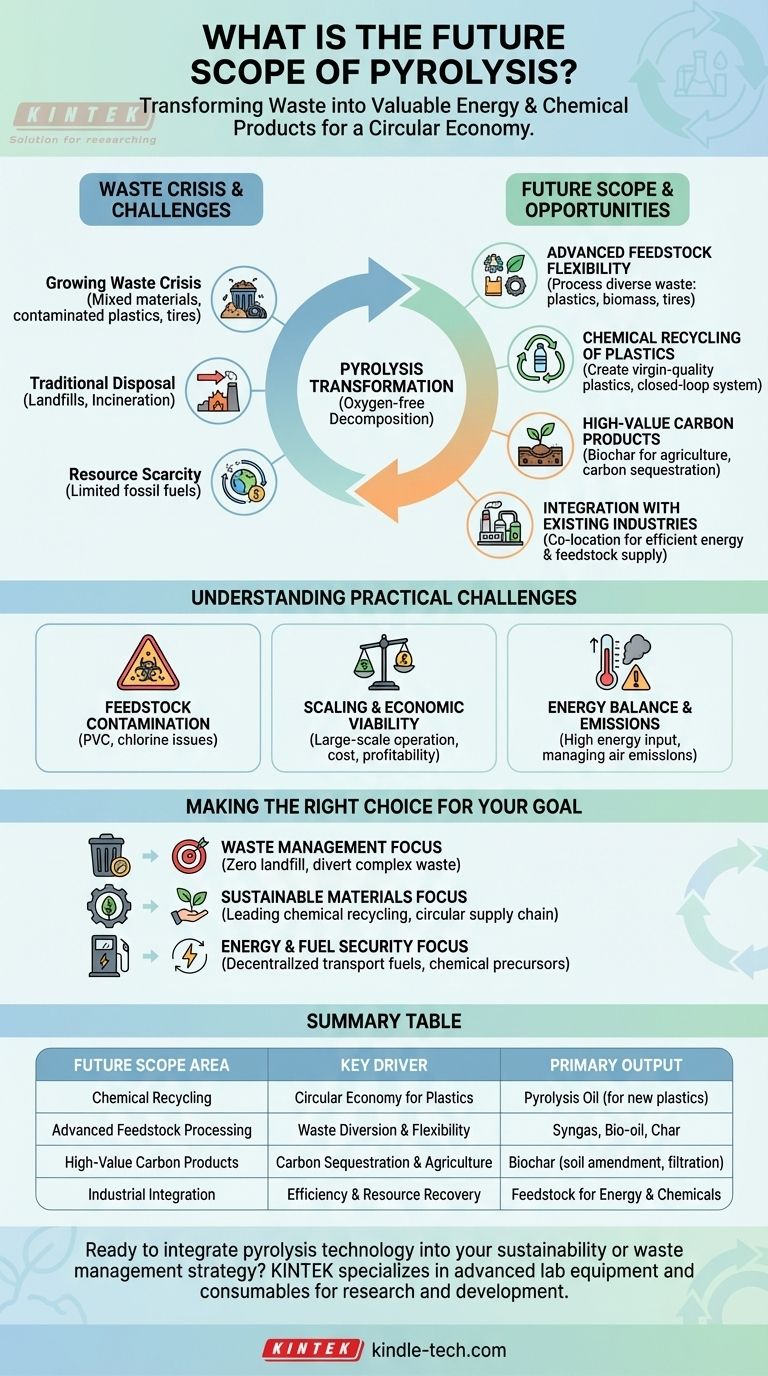

Warum Pyrolyse eine entscheidende Zukunftstechnologie ist

Die Dynamik hinter der Pyrolyse wird durch konvergierende globale Zwänge in Bezug auf Abfall, Ressourcenknappheit und Nachhaltigkeitsziele angetrieben. Sie bietet eine direkte technologische Lösung für mehrere große industrielle und ökologische Herausforderungen.

Die wachsende Abfallkrise

Traditionelle Recyclingmethoden haben Schwierigkeiten mit gemischten Materialien, kontaminierten Kunststoffen und End-of-Life-Produkten wie Reifen. Die Pyrolyse bietet eine robuste Lösung, indem sie diese Materialien in Abwesenheit von Sauerstoff chemisch zersetzt und so verhindert, dass sie auf Deponien oder in Verbrennungsanlagen landen.

Der Wandel zu einer Kreislaufwirtschaft

Eine Kreislaufwirtschaft erfordert, dass wir Abfall nicht mehr als Müll betrachten, sondern als Ressource. Die Pyrolyse ist ein wichtiger Wegbereiter dieser Vision, indem sie minderwertigen Abfall effektiv zu hochwertigen Rohstoffen wie Ölen, Gasen und Koks "aufwertet".

Nachfrage nach nachhaltigen Rohstoffen

Die Industrie sucht aktiv nach nicht-fossilen Brennstoffquellen für die Energie- und Chemieproduktion. Pyrolyseöl, das aus Altkunststoffen oder Biomasse gewonnen wird, kann als nachhaltiger Rohstoff für die Herstellung neuer Kunststoffe, Chemikalien und Transportkraftstoffe dienen.

Wichtige Wachstumsbereiche für die Pyrolyse

Die zukünftige Entwicklung der Pyrolyse ist nicht einheitlich. Mehrere wichtige Anwendungsbereiche stehen vor einer erheblichen Expansion, angetrieben sowohl durch technologische Innovation als auch durch Marktnachfrage.

Fortschrittliche Rohstoffflexibilität

Die Fähigkeit einer Pyrolyseanlage, eine Vielzahl von Materialien zu verarbeiten – von gemischten Kunststoffen und Reifen bis hin zu landwirtschaftlicher Biomasse – ist ihre größte Stärke. Wie in der Referenz erwähnt, entschärft diese Rohstoffflexibilität die Lieferkette und ermöglicht es den Betreibern, sich an verfügbare lokale Abfallströme anzupassen, was sie zu einer äußerst vielseitigen Lösung macht.

Chemisches Recycling von Kunststoffen

Dies ist wohl die bedeutendste zukünftige Anwendung. Die Pyrolyse kann Polymere in ihre grundlegenden Kohlenwasserstoff-Bausteine zerlegen. Das resultierende Pyrolyseöl kann raffiniert und zur Herstellung neuer Kunststoffe in Neuwarenqualität verwendet werden, wodurch ein echtes geschlossenes Kreislaufsystem für Kunststoffabfälle entsteht.

Erzeugung hochwertiger Kohlenstoffprodukte

Bei der Verarbeitung von Biomasse erzeugt die Pyrolyse einen stabilen, kohlenstoffreichen Feststoff, der als Biokohle bekannt ist. Die zukünftigen Einsatzmöglichkeiten für Biokohle sind enorm, mit Anwendungen in der Bodenverbesserung für die Landwirtschaft, der Wasserfiltration und der langfristigen Kohlenstoffsequestrierung zur Bekämpfung des Klimawandels.

Integration in bestehende Industrien

Zukünftige Pyrolyseanlagen werden wahrscheinlich in der Nähe bestehender Infrastrukturen angesiedelt sein. Eine Pyrolyseanlage könnte ihr Synthesegas direkt in das Kraftwerk einer Fabrik und ihr Pyrolyseöl in eine nahegelegene petrochemische Raffinerie einspeisen, wodurch hocheffiziente industrielle Ökosysteme entstehen.

Die praktischen Herausforderungen verstehen

Um die zukünftigen Möglichkeiten der Pyrolyse vollumfänglich zu würdigen, müssen wir auch objektiv die Hürden betrachten, die für eine weit verbreitete, kommerzielle Einführung überwunden werden müssen.

Rohstoffkontamination und -konsistenz

Obwohl flexibel, sind Pyrolyseverfahren empfindlich gegenüber Verunreinigungen. Materialien wie PVC in einem Kunststoffstrom können Chlor freisetzen, was korrosive Säuren erzeugt, die Geräte beschädigen und kostspielige Reinigungsschritte für die Endprodukte erfordern.

Skalierung und wirtschaftliche Rentabilität

Der Übergang von Pilotprojekten zu großtechnischen, kontinuierlich arbeitenden Industrieanlagen ist eine erhebliche technische und finanzielle Herausforderung. Die Erzielung von Rentabilität hängt von einer stabilen Versorgung mit kostengünstigem Rohmaterial, einem effizienten Betrieb und hochwertigen Abnahmeverträgen für die Produkte ab.

Energiebilanz und Emissionen

Der Pyrolyseprozess selbst erfordert einen erheblichen Energieeinsatz, um hohe Temperaturen zu erreichen. Eine erfolgreiche Anlage muss so konzipiert sein, dass sie ihr eigenes Produktgas zur Energieversorgung des Prozesses nutzt, wodurch eine positive Nettoenergiebilanz entsteht. Darüber hinaus bleibt die Bewältigung von Luftemissionen eine kritische regulatorische und umweltrelevante Überlegung.

Die richtige Wahl für Ihr Ziel treffen

Die strategische Anwendung der Pyrolyse hängt vollständig von dem primären Ziel ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Die Pyrolyse ist ein leistungsstarkes Werkzeug, um "Zero Landfill"-Ziele zu erreichen, indem komplexe, nicht recycelbare Abfallströme umgeleitet und in nützliche Produkte umgewandelt werden.

- Wenn Ihr Hauptaugenmerk auf nachhaltigen Materialien liegt: Betrachten Sie die Pyrolyse als die führende Technologie für das chemische Recycling, die in der Lage ist, eine Kreislaufwirtschaft für Kunststoffe zu schaffen, die die Abhängigkeit von fossilen Brennstoffen reduziert.

- Wenn Ihr Hauptaugenmerk auf Energie- und Kraftstoffsicherheit liegt: Betrachten Sie die Pyrolyse als eine dezentrale Methode zur Herstellung von Kraftstoffen in Transportqualität und wertvollen chemischen Vorprodukten aus lokal bezogener Biomasse und Abfall.

Letztendlich ist die Zukunft der Pyrolyse ihre Transformation von einer brachialen Abfallentsorgungsmethode zu einer hochentwickelten Technologie zur Ressourcenrückgewinnung, die für eine nachhaltige Industriewirtschaft von zentraler Bedeutung ist.

Zusammenfassungstabelle:

| Zukünftiger Anwendungsbereich | Haupttreiber | Primäres Ergebnis |

|---|---|---|

| Chemisches Recycling | Kreislaufwirtschaft für Kunststoffe | Pyrolyseöl (für neue Kunststoffe) |

| Fortschrittliche Rohstoffverarbeitung | Abfallumleitung & Flexibilität | Synthesegas, Bioöl, Koks |

| Hochwertige Kohlenstoffprodukte | Kohlenstoffsequestrierung & Landwirtschaft | Biokohle (Bodenverbesserung, Filtration) |

| Industrielle Integration | Effizienz & Ressourcenrückgewinnung | Rohstoff für Energie & Chemikalien |

Bereit, Pyrolysetechnologie in Ihre Nachhaltigkeits- oder Abfallwirtschaftsstrategie zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie die Rohstoffflexibilität erforschen, die Biokohleproduktion optimieren oder chemische Recyclingprozesse skalieren, unsere Lösungen bieten die Präzision und Zuverlässigkeit, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEK Sie auf Ihrem Weg zu einer Kreislaufwirtschaft unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Kann man CBD destillieren? Meistern Sie die Kunst der hochreinen CBD-Raffination

- Welche Vorteile und Einschränkungen bietet der Wärmebehandlungsprozess? Beherrschung von Materialfestigkeit und Oberflächenintegrität

- Welche Bedeutung hat ein Magnetrührer im Prozess des elektrochemischen Abbaus von Acrylsäure?

- Welche Umweltvorteile bietet die Pyrolyse? Abfall in Energie umwandeln und den Klimawandel bekämpfen

- Was ist das Prinzip des reaktiven Sputterns? Erstellen Sie Hochleistungs-Keramikbeschichtungen

- Warum wird Sputter-Coating für die Probenpräparation verwendet? Vermeidung von Aufladung für klare REM-Bilder

- Was ist die Bedeutung eines Konstanttemperatur-Trockenschranks bei der Hochdruck-CO2-Reduktion? Sorgen Sie für stabile Ergebnisse

- Was ist der Prozess der Sinterbearbeitung? Vom endkonturnahen Bauteil zur finalen Präzision