Der grundlegende Wachstumsmechanismus der chemischen Gasphasenabscheidung (CVD) ist ein mehrstufiger Prozess, bei dem gasförmige chemische Precursoren zu einem Substrat transportiert, auf dessen Oberfläche adsorbiert werden und dann eine chemische Reaktion eingehen, um eine feste Dünnschicht zu bilden. Der Prozess beginnt mit der Einführung von Reaktionsgasen in eine Kammer, gefolgt von deren gleichmäßiger Verteilung über das Substrat (Wafer). Diese Precursoren werden absorbiert, reagieren zu anfänglichen "Inseln" von Material, die wachsen und verschmelzen, und schließlich werden gasförmige Nebenprodukte der Reaktion aus der Kammer entfernt.

Im Kern ist CVD eine kontrollierte chemische Reaktion auf einer Oberfläche. Sie wandelt gasförmige Moleküle in ein festes Material um und baut Schicht für Schicht einen hochreinen Film durch eine präzise Abfolge von Transport, Adsorption, Reaktion und Entfernung auf.

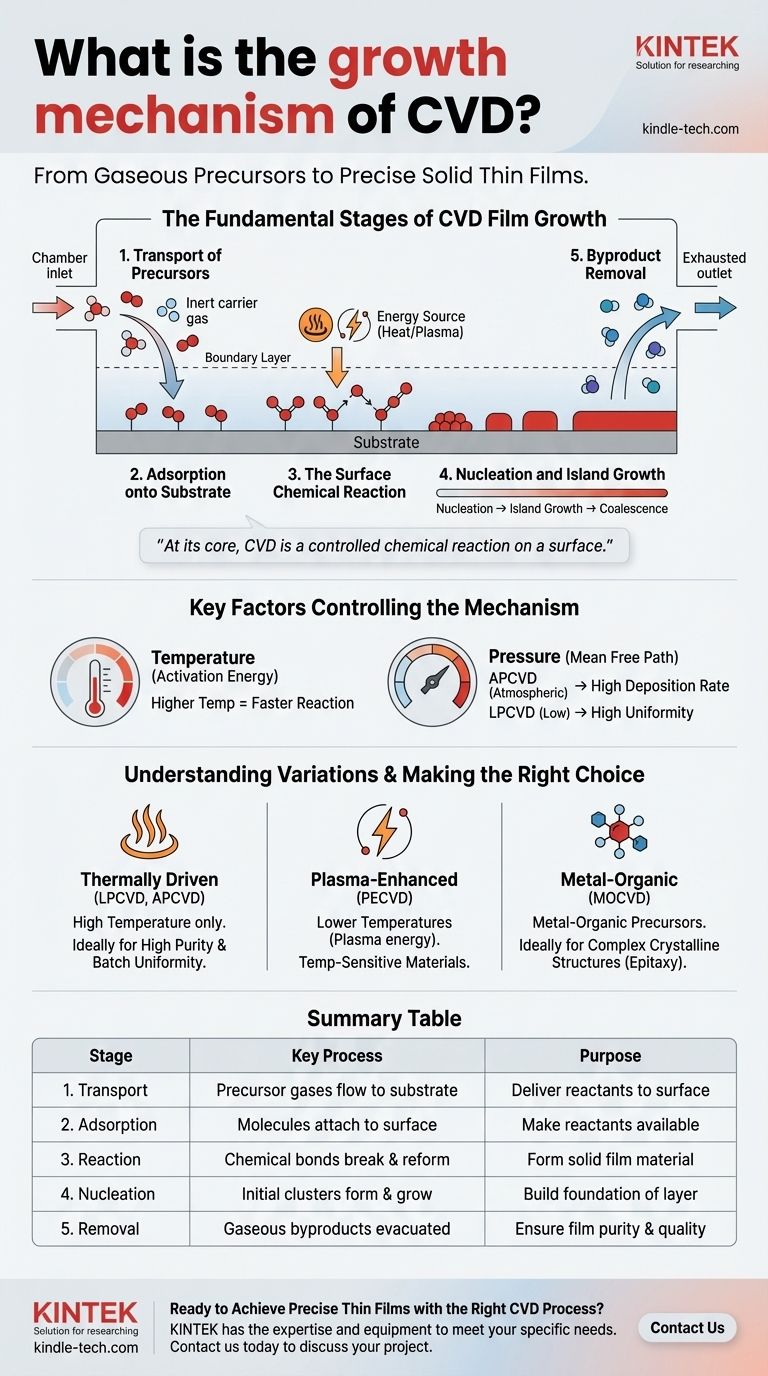

Die grundlegenden Phasen des CVD-Schichtwachstums

Um CVD wirklich zu verstehen, müssen Sie es als eine Abfolge unterschiedlicher physikalischer und chemischer Ereignisse betrachten. Jede Phase muss präzise gesteuert werden, um einen hochwertigen, gleichmäßigen Film zu erzielen.

Phase 1: Transport der Precursoren

Der Prozess beginnt mit der Einführung eines oder mehrerer Reaktionsgase, bekannt als Precursoren, in den CVD-Reaktor. Diese Gase werden zum Substrat transportiert, oft durch ein inertes Trägergas. Ein kritisches Konzept hierbei ist die Grenzschicht, eine dünne Schicht aus stagnierendem Gas direkt über der Substratoberfläche, die die Precursoren durchdringen müssen, um ihr Ziel zu erreichen.

Phase 2: Adsorption auf dem Substrat

Sobald die Precursormoleküle das Substrat erreichen, müssen sie sich physikalisch an der Oberfläche anlagern, ein Prozess, der als Adsorption bezeichnet wird. Dieser Schritt ist eine Voraussetzung für jede chemische Reaktion. Das Substrat hält die Reaktionsmoleküle an Ort und Stelle und macht sie für die nachfolgende Reaktionsphase verfügbar.

Phase 3: Die chemische Oberflächenreaktion

Dies ist das Herzstück des CVD-Prozesses. Mit thermischer Energie (Wärme) oder einer anderen Energiequelle wie Plasma brechen die adsorbierten Precursormoleküle ihre ursprünglichen chemischen Bindungen auf und reagieren. Sie bilden neue, stabilere Bindungen und erzeugen so das feste Material, das den gewünschten Film bildet.

Phase 4: Keimbildung und Inselwachstum

Der Film bildet sich nicht sofort als vollständige Schicht. Das neu gebildete feste Material erscheint zunächst als winzige, isolierte Cluster, sogenannte Keime. Diese Keime dienen als Samen und wachsen zu größeren "Inseln" heran, wenn weitere Reaktionen stattfinden. Im Laufe der Zeit dehnen sich diese Inseln aus und verschmelzen, ein Prozess, der als Koaleszenz bezeichnet wird, um einen kontinuierlichen, festen Film über das gesamte Substrat zu bilden.

Phase 5: Entfernung der Nebenprodukte

Die chemischen Reaktionen, die den festen Film bilden, erzeugen auch unerwünschte gasförmige Nebenprodukte. Diese Abfallprodukte müssen effizient von der Oberfläche desorbiert und aus dem Reaktor transportiert werden. Eine unvollständige Entfernung kann dazu führen, dass Verunreinigungen in den Film gelangen und dessen Qualität beeinträchtigen.

Schlüsselfaktoren zur Steuerung des Wachstumsmechanismus

Der Erfolg des CVD-Prozesses hängt von der Steuerung der Variablen ab, die diese Phasen beeinflussen. Temperatur und Druck sind die beiden wichtigsten Hebel zur Manipulation des Ergebnisses.

Die Rolle der Temperatur

Die Temperatur liefert die Aktivierungsenergie, die für die chemischen Reaktionen auf der Substratoberfläche benötigt wird. Höhere Temperaturen erhöhen im Allgemeinen die Reaktionsrate, aber zu viel Wärme kann unerwünschte Gasphasenreaktionen verursachen, bevor die Precursoren überhaupt das Substrat erreichen.

Der Einfluss des Drucks

Der Druck bestimmt die Konzentration und die mittlere freie Weglänge der Gasmoleküle.

- Atmosphärischer Druck (APCVD) führt zu einer sehr dünnen Grenzschicht und somit zu hohen Abscheideraten.

- Niederdruck (LPCVD) erhöht die mittlere freie Weglänge der Gasmoleküle, was eine gleichmäßigere Beschichtung vieler Substrate gleichzeitig ermöglicht, selbst auf komplexen Oberflächen.

Variationen des Mechanismus verstehen

Während die fünf grundlegenden Phasen konsistent bleiben, verwenden verschiedene Arten von CVD unterschiedliche Methoden, um die Oberflächenreaktion anzutreiben.

Thermisch angetriebenes CVD (LPCVD, APCVD)

Dies ist der klassische Mechanismus, bei dem hohe Temperaturen die einzige Energiequelle sind, die zur Initiierung der chemischen Reaktion auf dem beheizten Substrat verwendet wird.

Plasma-Enhanced CVD (PECVD)

PECVD verwendet ein elektrisches Feld, um ein Plasma, ein energetisiertes Gas, zu erzeugen. Dieses Plasma liefert die Energie, um Precursor-Bindungen aufzubrechen, wodurch die chemische Reaktion bei viel niedrigeren Temperaturen stattfinden kann. Dies ist entscheidend für die Abscheidung von Filmen auf Substraten, die hohen Temperaturen nicht standhalten.

Metallorganisches CVD (MOCVD)

MOCVD ist eine spezialisierte Form von CVD, die metallorganische Verbindungen als Precursoren verwendet. Diese Technik bietet eine außergewöhnlich feine Kontrolle über die Zusammensetzung des Films und ist daher unerlässlich für die Herstellung komplexer Halbleiterbauelemente wie LEDs und Hochleistungselektronik.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen CVD-Methode erfordert die Abstimmung der Prozessmerkmale mit dem gewünschten Ergebnis für den Film.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Chargengleichmäßigkeit liegt: LPCVD wird oft gewählt, da der reduzierte Druck eine hervorragende Precursor-Verteilung über viele Wafer ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD ist die ideale Wahl, da das Plasma die Reaktionsenergie liefert und somit deutlich niedrigere Prozesstemperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung komplexer Kristallstrukturen (Epitaxie) liegt: MOCVD bietet die präzise chemische Kontrolle, die zum Aufbau dieser fortschrittlichen Materialschichten erforderlich ist.

Letztendlich ermöglicht das Verständnis dieser grundlegenden Wachstumsphasen die Auswahl und Steuerung des richtigen CVD-Prozesses, um die gewünschten Filmeigenschaften für jede Anwendung zu erzielen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Transport | Precursorgase strömen zum Substrat | Reaktanten zur Oberfläche liefern |

| 2. Adsorption | Moleküle lagern sich an die Substratoberfläche an | Reaktanten für die Reaktion verfügbar machen |

| 3. Reaktion | Chemische Bindungen brechen und bilden sich neu (unterstützt durch Wärme/Plasma) | Das feste Filmmaterial bilden |

| 4. Keimbildung | Anfängliche Cluster (Keime) bilden sich und wachsen zu einem durchgehenden Film heran | Die Grundlage der Schicht aufbauen |

| 5. Entfernung | Gasförmige Nebenprodukte werden desorbiert und evakuiert | Filmpurität und -qualität sicherstellen |

Bereit für präzise Dünnschichten mit dem richtigen CVD-Prozess?

Das Verständnis des Wachstumsmechanismus ist der erste Schritt zur Optimierung Ihrer Abscheidung. Ob Sie die hohe Gleichmäßigkeit von LPCVD, die Niedertemperaturfähigkeiten von PECVD oder die präzise Zusammensetzungskontrolle von MOCVD benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihr Projekt zu besprechen. Lassen Sie sich von unseren Spezialisten bei der Auswahl der idealen CVD-Lösung unterstützen, um Ihre Forschungs- und Entwicklungsergebnisse zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen