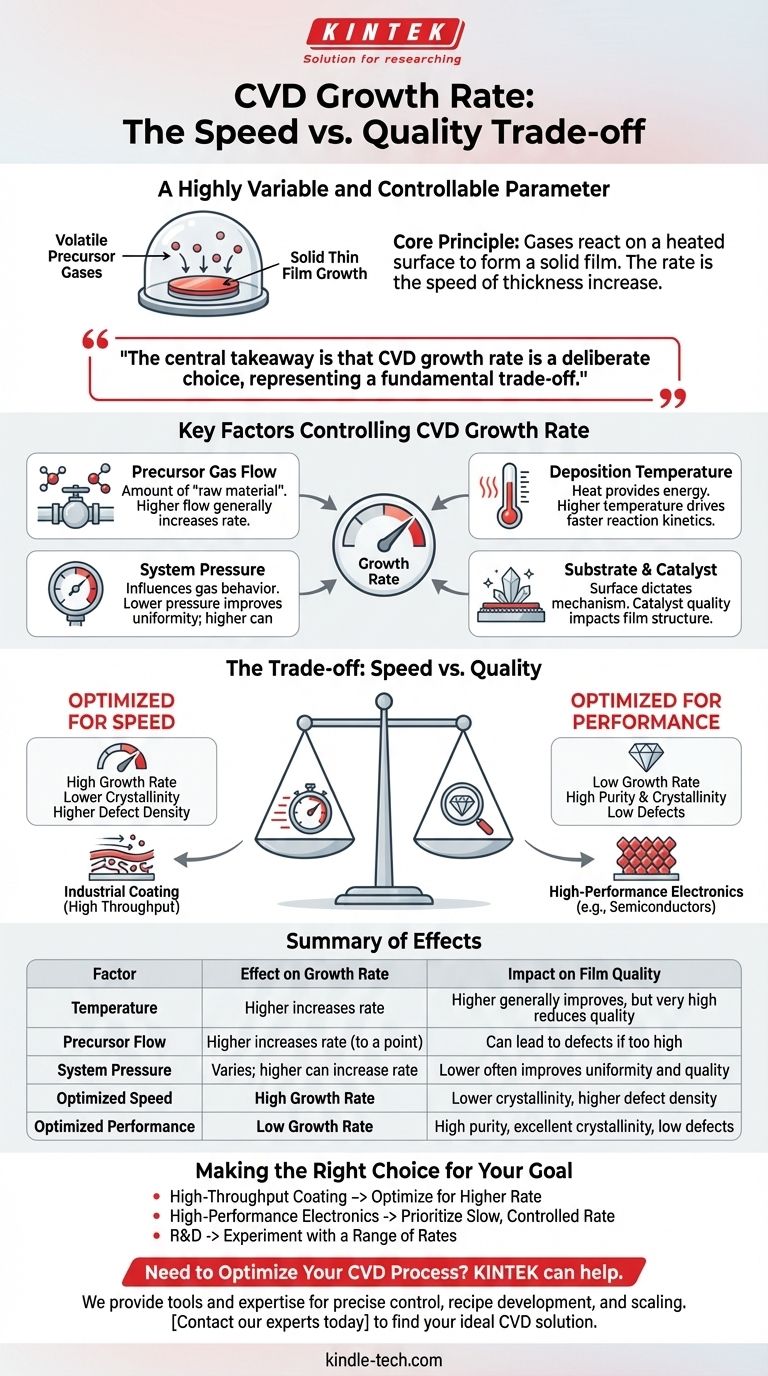

Entscheidend ist, dass es keine einzige Wachstumsrate für die chemische Gasphasenabscheidung (CVD) gibt. Die Rate ist keine feste Eigenschaft der Methode, sondern ein hochvariabler und steuerbarer Parameter. Sie wird gezielt angepasst, basierend auf dem abzuscheidenden Material, der verwendeten Ausrüstung und – am wichtigsten – der gewünschten Qualität des Endfilms.

Die zentrale Erkenntnis ist, dass die CVD-Wachstumsrate eine bewusste Wahl ist, die einen grundlegenden Kompromiss darstellt. Sie können eine hohe Wachstumsrate für Geschwindigkeit und Durchsatz wählen, was jedoch fast immer auf Kosten der Filmqualität geht, wie z. B. der kristallinen Perfektion und der Defektdichte.

Das Kernprinzip des CVD-Wachstums

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem flüchtige Vorläufergase in eine Reaktionskammer eingeleitet werden. Diese Gase zersetzen sich und reagieren auf der Oberfläche eines erhitzten Substrats, wobei ein fester Dünnfilm zurückbleibt. Die „Wachstumsrate“ ist einfach die Geschwindigkeit, mit der die Dicke dieses Films (oder bei 2D-Materialien wie Graphen die Fläche) zunimmt.

Diese Rate ist nicht zufällig; sie wird durch mehrere wichtige Prozessparameter genau bestimmt.

Schlüsselfaktoren zur Steuerung der CVD-Wachstumsrate

Die Fähigkeit, die Wachstumsrate abzustimmen, ist eine der stärksten Eigenschaften von CVD. Ingenieure und Wissenschaftler passen sorgfältig eine Reihe von Variablen an, um ihr Ziel zu erreichen, sei es Geschwindigkeit oder Perfektion.

Konzentration und Durchfluss der Vorläufergase

Die Menge an „Rohmaterial“, das für die Reaktion zur Verfügung steht, ist ein primärer Steuerungsfaktor. Die Erhöhung der Konzentration oder des Durchflusses der Vorläufergase erhöht im Allgemeinen die Abscheidungsrate, jedoch nur bis zu einem bestimmten Punkt, an dem andere Faktoren zum Engpass werden.

Abscheidungstemperatur

Die Temperatur ist wohl der kritischste Parameter. Wie bereits erwähnt, erfordert CVD oft sehr hohe Temperaturen (850–1100 °C), da Wärme die für die chemischen Reaktionen notwendige Energie liefert.

Höhere Temperaturen führen fast immer zu schnelleren Reaktionskinetiken und damit zu einer höheren Wachstumsrate. Dies ist eine direkte Beziehung: Mehr thermische Energie treibt die Oberflächenreaktionen schneller voran.

Systemdruck

Der Druck in der Reaktionskammer beeinflusst das Verhalten der Gasmoleküle. Die Senkung des Drucks kann die Filmgleichmäßigkeit verbessern, aber die Wachstumsrate verlangsamen. Umgekehrt können höhere Drücke die Rate erhöhen, aber die Qualität und Konsistenz des Films auf dem Substrat negativ beeinflussen.

Substrat und Katalysator

Die Oberfläche, auf der der Film wächst, spielt eine entscheidende Rolle. Bei einem Prozess wie der Graphensynthese bestimmt die Wahl eines Metallkatalysators (wie Kupfer oder Nickel) grundlegend den Wachstumsmechanismus und die erreichbare Rate. Die Qualität und die Kristallausrichtung des Katalysators wirken sich direkt auf die Qualität des abgeschiedenen Films aus.

Die Abwägungen verstehen: Geschwindigkeit vs. Qualität

Die Entscheidung, eine bestimmte Wachstumsrate zu optimieren, wird niemals im luftleeren Raum getroffen. Es ist immer ein Abwägen zwischen Fertigungseffizienz und den Leistungsanforderungen des Endprodukts.

Warum schneller nicht immer besser ist

Eine zu starke Erhöhung der Wachstumsrate durch aggressive Steigerung von Temperatur oder Vorläuferfluss hat erhebliche Konsequenzen. Atome, die auf der Oberfläche ankommen, haben nicht genügend Zeit, ihre idealen, energiearmen Positionen im Kristallgitter zu finden.

Dieser überstürzte Prozess führt zu einem Film mit höherer Defektdichte, kleineren Kristallkörnern und schlechter Gleichmäßigkeit. Für Anwendungen wie die in den Referenzen erwähnte Hochleistungselektronik würden solche Defekte das Material unbrauchbar machen.

Warum langsamer oft unerlässlich ist

Für anspruchsvolle Anwendungen, die makellose, einkristalline oder großkörnige polykristalline Filme erfordern, ist eine langsame und bewusste Wachstumsrate nicht verhandelbar.

Eine langsamere Rate ermöglicht es den Atomen, über die Oberfläche zu migrieren und sich an den korrekten kristallographischen Stellen niederzulassen. Dies führt zu den hoch-reinen, defektarmen und gut kristallisierten Filmen, die CVD zu einer führenden Methode für fortschrittliche Materialien machen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Wachstumsrate hängt vollständig von Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Beschichtung mit hohem Durchsatz liegt: Sie würden wahrscheinlich eine höhere Wachstumsrate optimieren und dafür eine weniger perfekte amorphe oder polykristalline Struktur im Austausch gegen Geschwindigkeit und geringere Kosten in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungselektronik liegt: Sie müssen eine langsame, kontrollierte Wachstumsrate priorisieren, um die nahezu perfekte Kristallqualität und die geringe Defektdichte zu erreichen, die für die Geräteleistung unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie werden eine breite Palette von Wachstumsraten experimentell untersuchen, um zu verstehen, wie diese die Grundeigenschaften des Materials beeinflussen.

Letztendlich bedeutet die Beherrschung von CVD, zu verstehen, wie man seine Parameter manipuliert, um ein bestimmtes Ergebnis auf dem Spektrum zwischen Geschwindigkeit und Perfektion zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Wachstumsrate | Auswirkung auf die Filmqualität |

|---|---|---|

| Temperatur | Höhere Temperatur erhöht die Rate | Höhere Temperatur verbessert im Allgemeinen die Qualität, aber sehr hohe Raten können sie reduzieren |

| Vorläuferfluss/Konzentration | Höherer Fluss/höhere Konzentration erhöht die Rate (bis zu einem gewissen Grad) | Kann bei zu hoher Konzentration zu Defekten und Ungleichmäßigkeiten führen |

| Systemdruck | Variabel; höherer Druck kann die Rate erhöhen | Niedrigerer Druck verbessert oft die Gleichmäßigkeit und Qualität |

| Optimiert für Geschwindigkeit | Hohe Wachstumsrate | Geringere Kristallinität, höhere Defektdichte |

| Optimiert für Leistung | Niedrige Wachstumsrate | Hohe Reinheit, ausgezeichnete Kristallinität, geringe Defekte |

Möchten Sie Ihren CVD-Prozess für die perfekte Balance zwischen Geschwindigkeit und Qualität optimieren?

Die richtige Wachstumsrate ist entscheidend für den Erfolg Ihres Projekts, egal ob Sie in der Hochdurchsatzfertigung oder in der Spitzenforschung tätig sind. KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und der fachkundigen Unterstützung, die Ihnen helfen, Ihre CVD-Parameter zu meistern.

Wir bieten die Werkzeuge und das Fachwissen, um Ihnen zu helfen:

- Präzise Kontrolle über Temperatur, Druck und Gasfluss zu erreichen.

- Rezepte zu entwickeln, die die von Ihrer Anwendung geforderte Filmqualität liefern.

- Ihren Prozess effizient von der Forschung bis zur Produktion zu skalieren.

Lassen Sie uns Ihre spezifischen Materialien und Ziele besprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale CVD-Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren