Im Wesentlichen ist die Wärmebehandlung in einem Muffelofen ein Prozess, der eine Hochtemperatur-Kammer mit elektrischer Beheizung verwendet, um die physikalischen oder chemischen Eigenschaften eines Materials zu verändern. Ihr entscheidendes Merkmal ist die „Muffel“ – eine isolierte Innenkammer, die das zu behandelnde Material von den Heizelementen trennt. Diese Trennung gewährleistet eine reine Heivumgebung, frei von Verunreinigungen, und ermöglicht eine extrem präzise Temperaturkontrolle.

Das Kernprinzip eines Muffelofens ist die indirekte, kontrollierte Erwärmung. Ziel ist es nicht nur, etwas heiß zu machen, sondern dies in einer sauberen, gleichmäßigen Umgebung zu tun, in der das Material vor direktem Kontakt mit der Energiequelle geschützt ist, um vorhersehbare und wiederholbare Ergebnisse zu gewährleisten.

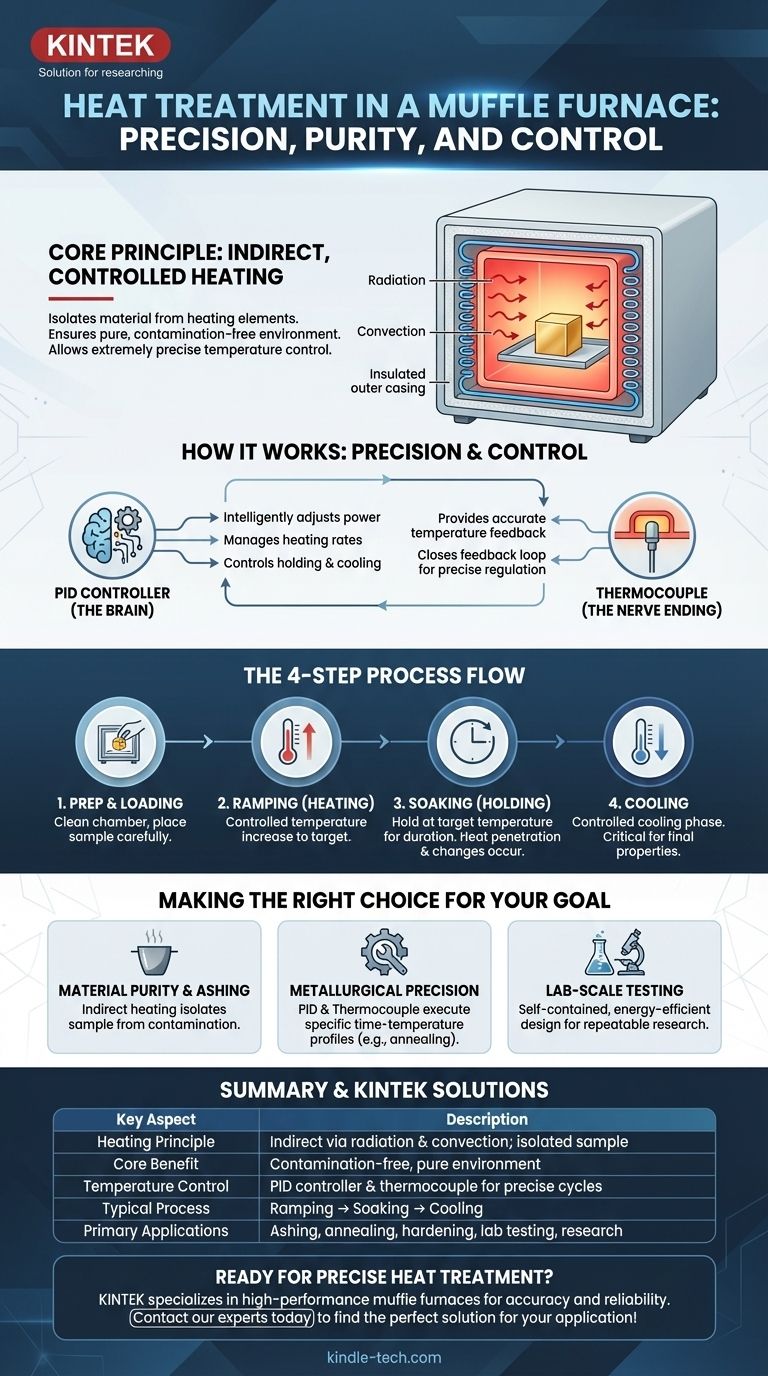

Wie ein Muffelofen präzise Erwärmung erreicht

Um den Behandlungsprozess zu verstehen, müssen Sie zunächst das Design des Ofens verstehen. Seine Wirksamkeit beruht auf einer Kombination aus indirekter Wärmeanwendung und präziser elektronischer Steuerung.

Das Prinzip der indirekten Erwärmung

Der Begriff „Muffel“ bedeutete ursprünglich, das zu erhitzende Objekt von den Flammen und Verbrennungsprodukten eines brennstoffbefeuerten Ofens zu trennen. Dieses Prinzip der Trennung ist der Schlüssel.

In modernen Elektroöfen gibt es keine Verbrennung, aber das Prinzip bleibt bestehen. Das Material wird in die Kammer gelegt, und die Heizelemente befinden sich außerhalb dieser inneren Kammer, eingebettet in die Isolierwände.

Wärmeübertragung durch Strahlung und Konvektion

Die elektrischen Heizelemente, oft aus einem Widerstandsmaterial wie Nichrom, erzeugen durch elektrischen Widerstand (Joule-Erwärmung) intensive Wärme.

Diese Wärme wird nicht direkt auf die Probe angewendet. Stattdessen erwärmen die Elemente die Innenwände der feuerfesten Kammer. Diese heißen Wände übertragen dann thermische Energie gleichmäßig durch Strahlung und Konvektion auf das Material im Inneren.

Die Rolle der isolierten Kammer

Die Kammer selbst ist aus hochisolierten, feuerfesten Materialien gebaut. Diese Isolierung erfüllt zwei entscheidende Funktionen:

- Sie verhindert das Entweichen von Wärme und macht den Ofen dadurch sehr energieeffizient.

- Sie hilft, eine stabile und gleichmäßige Temperatur im gesamten Innenraum der Kammer aufrechtzuerhalten.

Die Komponenten der Steuerung

Ein Muffelofen ist mehr als nur ein einfacher Heißkasten; er ist ein Präzisionsinstrument. Diese Präzision wird durch sein elektronisches Steuerungssystem verwaltet.

Der PID-Regler

Der Proportional-Integral-Differential (PID)-Regler ist das Gehirn des Ofens. Er empfängt Temperaturdaten und passt intelligent die an die Heizelemente gesendete Leistung an, um ein voreingestelltes Temperaturprofil präzise einzuhalten. Er kann Heizraten, Haltezeiten und Kühlzyklen verwalten.

Das Thermoelement

Das Thermoelement fungiert als Nervenende des Ofens. Es ist ein Temperatursensor, der in der Kammer platziert ist und kontinuierlich eine genaue Temperaturmessung an den PID-Regler zurückmeldet, wodurch der Regelkreis geschlossen und eine präzise Regulierung ermöglicht wird.

Der Wärmebehandlungsprozess Schritt für Schritt

Ein typischer Wärmebehandlungszyklus umfasst mehrere unterschiedliche, kontrollierte Phasen, die entscheidend für das Erreichen der gewünschten Materialeigenschaften sind.

1. Vorbereitung und Beladung

Bevor der Zyklus beginnt, wird die Ofenkammer gereinigt, um Verunreinigungen zu vermeiden. Das zu behandelnde Material oder die Probe wird dann sorgfältig hineingelegt.

2. Hochfahren (Heizen)

Der Benutzer programmiert die gewünschte Temperatur in den Regler. Der Ofen beginnt dann, „hochzufahren“, d.h. seine Innentemperatur mit einer kontrollierten Rate zu erhöhen, bis die Zieltemperatur erreicht ist.

3. Halten (Soaking)

Sobald die Zieltemperatur erreicht ist, hält der Regler diese für eine bestimmte Dauer. Diese „Haltezeit“ ermöglicht es der Wärme, das Material vollständig zu durchdringen und die gewünschten metallurgischen oder chemischen Veränderungen herbeizuführen.

4. Abkühlen

Nach Abschluss der Haltephase wird die Stromzufuhr zu den Heizelementen abgeschaltet. Die Abkühlphase ist oft genauso kritisch wie die Heizphase, da die Abkühlrate die endgültige Mikrostruktur und die Eigenschaften des Materials erheblich beeinflussen kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernprinzipien ermöglicht es Ihnen, den Muffelofen effektiv für spezifische Anwendungen einzusetzen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Veraschung liegt: Die indirekte Erwärmung des Ofens ist seine größte Stärke, da sie Ihre Probe von möglichen Verunreinigungen durch die Heizelemente isoliert.

- Wenn Ihr Hauptaugenmerk auf präzisen metallurgischen Prozessen wie Glühen oder Härten liegt: Die Kombination aus PID-Regler und Thermoelement ermöglicht es Ihnen, spezifische Zeit-Temperatur-Profile mit hoher Genauigkeit auszuführen.

- Wenn Ihr Hauptaugenmerk auf wiederholbaren Labortests liegt: Das in sich geschlossene, energieeffiziente Design macht ihn zu einem idealen und zuverlässigen Werkzeug für eine Vielzahl von Forschungsanwendungen.

Durch die Steuerung des Flusses sauberer, indirekter Wärme können Sie den Muffelofen nicht nur als Heizgerät, sondern als Präzisionsinstrument für die Materialumwandlung nutzen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Heizprinzip | Indirekte Erwärmung durch Strahlung & Konvektion; Probe von Elementen isoliert |

| Kernvorteil | Kontaminationsfreie, reine Umgebung für empfindliche Materialien |

| Temperaturregelung | PID-Regler & Thermoelement für präzise, wiederholbare Heizzyklen |

| Typischer Prozess | Hochfahren → Halten (Soaking) → Abkühlphasen |

| Primäre Anwendungen | Veraschung, Glühen, Härten, Labortests und Materialforschung |

Bereit für eine präzise, kontaminationsfreie Wärmebehandlung in Ihrem Labor? KINTEK ist spezialisiert auf Hochleistungs-Muffelöfen und Laborgeräte, die für Genauigkeit und Zuverlässigkeit entwickelt wurden. Egal, ob Sie an Materialtests, Veraschung oder metallurgischen Prozessen arbeiten, unsere Lösungen gewährleisten eine gleichmäßige Erwärmung und wiederholbare Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre spezifische Anwendung zu finden und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Merkmale eines Muffelofens? Saubere, präzise Hochtemperaturverarbeitung freischalten

- Was sind die Vorteile eines Muffelofens? Erreichen Sie Reinheit und Präzision bei der Hochtemperaturverarbeitung

- Welche Art von Material wird in einem Muffelofen verwendet? Ein Leitfaden zu seiner Hochtemperaturkonstruktion

- Wie sicher ist ein Muffelofen? Sicherer Betrieb durch modernes Design und Protokolle

- Wofür wird die Muffelofen in der Metallurgie verwendet? Präzise, kontaminationsfreie Wärmebehandlung erreichen