Letztendlich gibt es keine einheitliche Haltezeit für das Sintern. Die korrekte Dauer ist keine feste Zahl, sondern eine Variable, die vollständig von Ihrem Material, Ihrer Ausrüstung und Ihrem gewünschten Ergebnis abhängt. Während typische Haltezeiten von 30 Minuten bis zu mehreren Stunden reichen, ist dieser Wert das Ergebnis eines sorgfältigen Abwägens zwischen dem Erreichen der Dichte und der Verhinderung der Materialzersetzung.

Die Kernherausforderung besteht nicht darin, eine magische Zahl für die Haltezeit zu finden, sondern sie als Werkzeug zu verstehen. Ihr Ziel ist es, gerade genug Zeit für die Atomdiffusion bereitzustellen, um die Porosität zu beseitigen und ein dichtes Bauteil zu erzeugen, aber nicht so viel Zeit, dass es zu übermäßigem Kornwachstum kommt, was die endgültige Komponente schwächen kann.

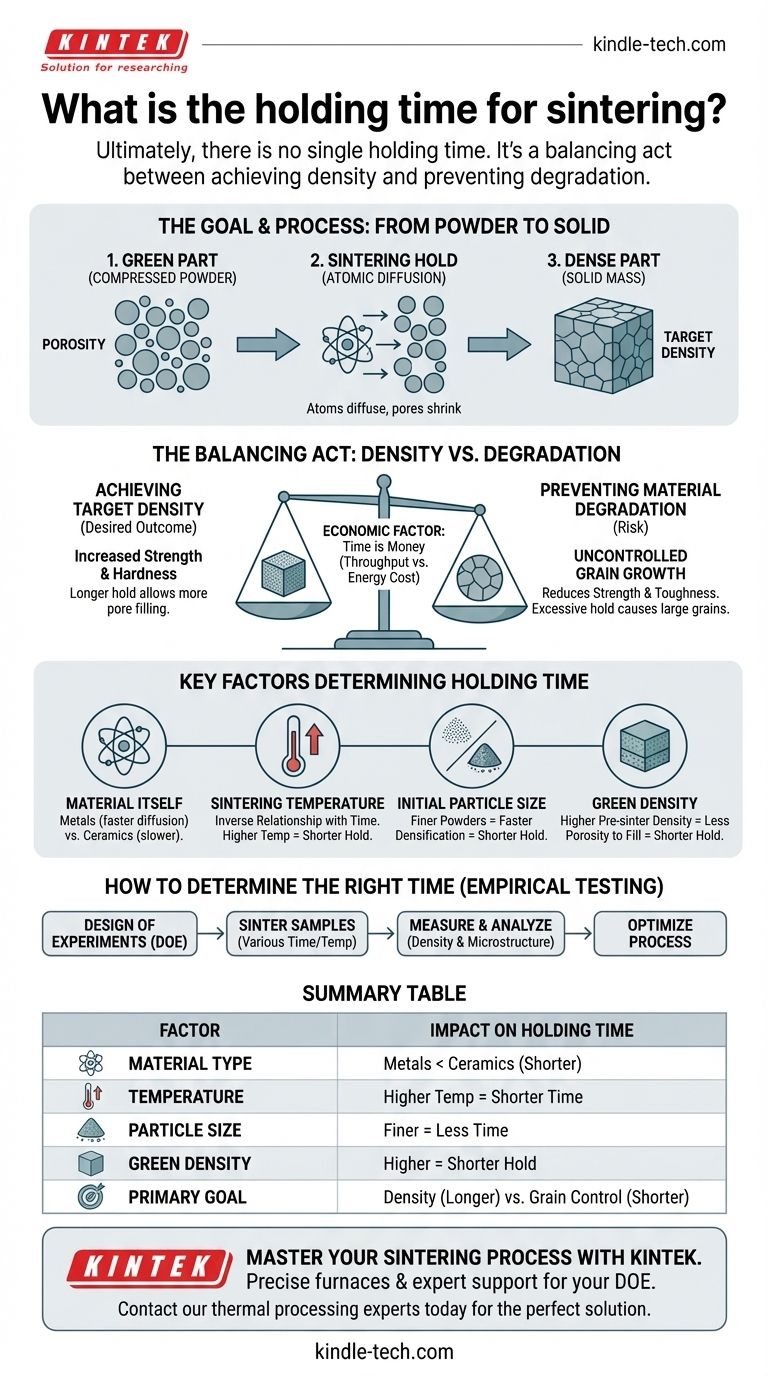

Was ist das Ziel der Sinterhaltezeit?

Die Halteperiode, auch als „Soak Time“ (Einwirkzeit) bezeichnet, ist die kritische Phase, in der die eigentliche Konsolidierung des Materials stattfindet. Sie tritt ein, nachdem der Ofen auf die Zielsintertemperatur aufgeheizt wurde.

Vom Pulver zum Festkörper

Das Sintern ist ein thermischer Prozess, der Pulverpartikel unterhalb des Schmelzpunkts des Materials zu einer festen Masse verbindet. Die Haltezeit ist der Zeitraum, den Sie dieser Bindung geben.

Zunächst haben Sie ein „grünes“ Bauteil aus komprimiertem Pulver mit erheblichem Hohlraum (Porosität) zwischen den Partikeln. Das Ziel der Haltezeit ist es, diese Porosität zu reduzieren oder zu beseitigen.

Die Rolle der Atomdiffusion

Während der Haltezeit bewegen sich Atome oder diffundieren von den Kontaktpunkten zwischen den Partikeln, um die Hohlräume zu füllen. Dieser Prozess bewirkt, dass das Bauteil schrumpft und dichter wird.

Die Zeit ist die Variable, die diese Diffusion ermöglicht. Unzureichende Zeit bedeutet, dass die Diffusion unvollständig ist, Poren zurückbleiben und ein schwaches, unterdichtes Bauteil resultiert.

Wichtige Faktoren, die die Haltezeit bestimmen

Die Haltezeit ist untrennbar mit mehreren anderen Prozessvariablen verbunden. Man kann die eine nicht definieren, ohne die anderen zu berücksichtigen.

Das Material selbst

Unterschiedliche Materialien weisen sehr unterschiedliche Diffusionsgeschwindigkeiten auf. Metalle mit ihren metallischen Bindungen ermöglichen im Allgemeinen eine schnellere Diffusion und können oft in kürzeren Zeiten gesintert werden als Keramiken, die starke kovalente oder ionische Bindungen aufweisen, welche die Atombewegung erschweren.

Sintertemperatur

Die Temperatur ist der stärkste Hebel, den Sie betätigen können. Höhere Temperaturen beschleunigen die Rate der Atomdiffusion dramatisch.

Daher besteht zwischen Haltezeit und Temperatur ein umgekehrtes Verhältnis. Sie können oft das gleiche Maß an Verdichtung erreichen, indem Sie eine kürzere Haltezeit bei höherer Temperatur oder eine längere Haltezeit bei niedrigerer Temperatur anwenden.

Anfängliche Partikelgröße und -form

Feinere Pulver mit ihrem höheren Verhältnis von Oberfläche zu Volumen weisen eine größere thermodynamische Triebkraft für das Sintern auf. Sie verdichten sich schneller als gröbere Pulver, was eine kürzere Haltezeit ermöglicht.

„Grüne“ Dichte und Vorbereitung

Die Dichte Ihres Bauteils vor dem Sintern ist entscheidend. Ein Bauteil, das auf eine höhere Grün-Dichte verdichtet wurde, hat bereits weniger Porenvolumen zu beseitigen. Dies erfordert weniger Materialtransport und kann die notwendige Haltezeit erheblich verkürzen.

Die Abwägungen verstehen: Dichte vs. Zersetzung

Die Optimierung der Haltezeit ist ein klassischer Ingenieur-Kompromiss. Sie balancieren ein gewünschtes Ergebnis gegen potenzielle negative Folgen.

Das Hauptziel: Erreichen der Ziel-Dichte

Der Hauptgrund für die Haltezeit ist das Erreichen der Ziel-Dichte, die direkt mit den mechanischen Eigenschaften des Endbauteils, wie Festigkeit und Härte, zusammenhängt. Je länger die Haltezeit, desto mehr Zeit haben die Poren, sich zu füllen und die Dichte zu erhöhen.

Das Hauptrisiko: Unkontrolliertes Kornwachstum

Während Atome Poren füllen, ordnen sie sich auch zu größeren Kristallstrukturen neu an, ein Prozess, der als Kornwachstum bezeichnet wird. Wenn die Haltezeit zu lang ist, können diese Körner übermäßig groß werden.

Große Körner können nachteilig sein und oft die Festigkeit, Zähigkeit und Bruchfestigkeit des Materials verringern. Die letzte Phase des Sinterns ist ein Wettlauf zwischen der Beseitigung der letzten Poren und der Verhinderung eines außer Kontrolle geratenen Kornwachstums.

Der wirtschaftliche Faktor: Durchsatz und Energiekosten

Aus industrieller Sicht ist Zeit Geld. Längere Haltezeiten bedeuten höhere Energieverbräuche pro Teil und einen geringeren Ofendurchsatz. Die kürzestmögliche Zeit zu finden, die dennoch die Qualitätsanforderungen erfüllt, ist ein wichtiger wirtschaftlicher Treiber.

So bestimmen Sie die richtige Haltezeit

Durch empirische Tests gibt es keinen Ersatz. Die ideale Methode ist die Durchführung eines Versuchsdesigns (Design of Experiments, DOE), bei dem Sie Proben bei verschiedenen Zeit- und Temperaturkombinationen sintern und anschließend deren Dichte messen und ihre Mikrostruktur (Korngröße) analysieren.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der maximalen theoretischen Dichte liegt: Möglicherweise müssen Sie längere Haltezeiten bei etwas niedrigeren Temperaturen untersuchen, um eine vollständige Verdichtung zu ermöglichen und gleichzeitig das Kornwachstum sorgfältig zu begrenzen.

- Wenn Ihr Hauptaugenmerk auf der Serienfertigung liegt: Wahrscheinlich priorisieren Sie kürzere Zykluszeiten, indem Sie die höchstmögliche Temperatur verwenden, die keinen thermischen Schock oder inakzeptables Kornwachstum verursacht.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung für ein neues Material liegt: Beginnen Sie mit einer Sinterstudie. Erstellen Sie eine Testmatrix mit variierenden Haltezeiten (z. B. 30, 60, 120, 240 Minuten) bei fester Temperatur, um zu verstehen, wie sich Dichte und Korngröße im Laufe der Zeit entwickeln.

Die Beherrschung der Haltezeit bedeutet, einen dynamischen Prozess zu kontrollieren, nicht nur einen Timer einzustellen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Haltezeit |

|---|---|

| Materialtyp | Metalle benötigen typischerweise kürzere Zeiten als Keramiken. |

| Sintertemperatur | Höhere Temperatur ermöglicht eine kürzere Haltezeit. |

| Partikelgröße | Feinere Pulver benötigen im Allgemeinen weniger Zeit. |

| Grüne Dichte | Eine höhere Vordichte kann die Haltezeit verkürzen. |

| Hauptziel | Längere Haltezeiten erhöhen die Dichte, bergen aber das Risiko des Kornwachstums. |

Beherrschen Sie Ihren Sinterprozess mit KINTEK

Die Bestimmung der genauen Haltezeit ist entscheidend für die Erzielung der mechanischen Eigenschaften und der Dichte, die Sie in Ihren Endkomponenten benötigen. Bei KINTEK sind wir darauf spezialisiert, die hochwertigen Laboreinöfen und die fachkundige Unterstützung zu liefern, die für eine präzise thermische Verarbeitung erforderlich sind.

Unsere Sinteröfen bieten die präzise Temperaturkontrolle und Gleichmäßigkeit, die erforderlich sind, um Ihr Versuchsdesign (DOE) durchzuführen und Ihre Haltezeit für jedes Material, von Metallen bis hin zu fortschrittlichen Keramiken, zu optimieren.

Lassen Sie uns Ihnen helfen, Ihre Produktionseffizienz und Teilequalität zu steigern.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifische Anwendung zu besprechen und die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie hoch ist die Sintertemperatur von Zirkonoxid? Beherrschen Sie das Protokoll für perfekte Zahnrestaurationen

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen

- Wie lange ist die Sinterzeit für Zirkonoxid? Ein Leitfaden für präzises Sintern für optimale Ergebnisse

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen