Im Kern ist die chemische Gasphasenabscheidung (CVD) eine der wichtigsten modernen Techniken zum Aufbau von Materialien Atom für Atom. Ihre Bedeutung ergibt sich aus ihrer Fähigkeit, außergewöhnlich reine, gleichmäßige Dünnschichten und Beschichtungen herzustellen, die die Grundlage für Hochleistungselektronik, fortschrittliche Sensoren und synthetische Materialien wie Diamant bilden.

CVD bietet eine unvergleichliche Kontrolle über die Struktur und Reinheit eines Materials auf mikroskopischer Ebene. Diese Präzision macht sie zu einem führenden Herstellungsverfahren für Technologien der nächsten Generation, bringt jedoch erhebliche betriebliche Herausforderungen mit sich, hauptsächlich hohe Temperaturen und gefährliche Chemikalien.

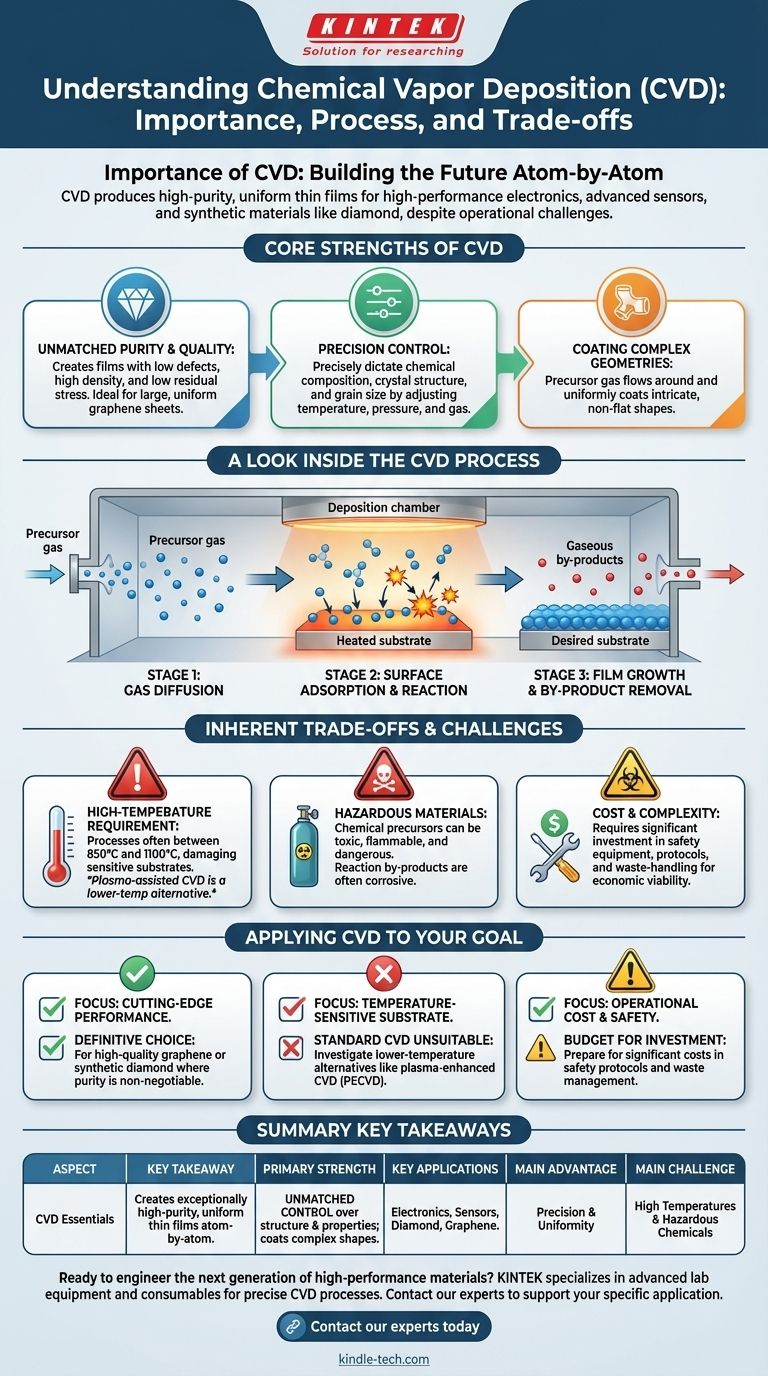

Die Kernstärken der CVD

Die Bedeutung der CVD ergibt sich aus einer einzigartigen Kombination von Fähigkeiten, die mit anderen Methoden schwer zu erreichen sind. Diese Stärken machen sie zur bevorzugten Wahl für Anwendungen, die höchste Materialqualität erfordern.

Unübertroffene Reinheit und Qualität

CVD kann Schichten mit extrem hoher Reinheit und geringer Anzahl von Strukturdefekten erzeugen. Dies führt zu dichten, gut kristallisierten Schichten mit geringer Restspannung.

Dieses Qualitätsniveau ist der Grund, warum CVD der führende Ansatz für die Herstellung großer, gleichmäßiger Graphenbahnen für die fortgeschrittene Elektronik ist.

Präzise Kontrolle der Materialeigenschaften

Durch sorgfältige Anpassung der Abscheidungsparameter wie Temperatur, Druck und Gaszusammensetzung können Bediener das Endmaterial präzise steuern.

Dies beinhaltet die Festlegung der chemischen Zusammensetzung, der Kristallstruktur und der Korngröße der abgeschiedenen Schicht, um sie auf spezifische Leistungsanforderungen zuzuschneiden.

Beschichtung komplexer Geometrien

Der Prozess basiert auf einem Vorläufergas, das um komplizierte Formen herumfließen und diese gleichmäßig beschichten kann.

Diese „Ummantelungs“-Fähigkeit ist ein erheblicher Vorteil für die Abscheidung von Schutz- oder Funktionsschichten auf komplexen, nicht ebenen Bauteilen.

Ein Blick in den CVD-Prozess

Das Verständnis des Prozesses zeigt, warum CVD solch hochwertige Ergebnisse erzielen kann. Die Abscheidung erfolgt in drei unterschiedlichen Stufen auf der Oberfläche eines Substrats.

Stufe 1: Gasdiffusion

Ein Vorläufergas, das die für die Endschicht benötigten Atome enthält, wird in eine Reaktionskammer eingeleitet. Dieses Gas diffundiert durch die Kammer und bewegt sich zur Oberfläche des Substrats.

Stufe 2: Oberflächenadsorption und Reaktion

Die Gasmoleküle werden an der heißen Oberfläche des Substrats adsorbiert. Die thermische Energie an der Oberfläche löst dann eine chemische Reaktion aus.

Stufe 3: Schichtwachstum und Nebenproduktentfernung

Diese chemische Reaktion erzeugt das gewünschte feste Material, das als dünne Schicht auf dem Substrat wächst. Gasförmige Nebenprodukte der Reaktion werden freigesetzt und abgeführt.

Verständnis der inhärenten Kompromisse

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Präzision bringt erhebliche betriebliche und sicherheitstechnische Herausforderungen mit sich, die sorgfältig gemanagt werden müssen.

Die Anforderung hoher Temperaturen

Traditionelle CVD-Prozesse arbeiten bei sehr hohen Temperaturen, oft zwischen 850 °C und 1100 °C.

Diese Hitze kann viele Substratmaterialien beschädigen oder zerstören und schränkt seine Anwendung ein. Neuere Techniken wie die plasmaunterstützte CVD können diese Temperaturanforderung jedoch senken.

Die Herausforderung gefährlicher Materialien

Die für CVD erforderlichen chemischen Vorläufer haben oft einen hohen Dampfdruck und können hochgiftig, entzündlich oder gefährlich im Umgang sein.

Darüber hinaus sind die gasförmigen Nebenprodukte der Reaktion häufig giftig und korrosiv, was ein erhebliches Sicherheits- und Umweltrisiko darstellt.

Kosten und Komplexität der Minderung

Die Notwendigkeit, gefährliche Materialien sicher zu handhaben und giftige Nebenprodukte zu neutralisieren, erhöht die Kosten und die Komplexität des CVD-Prozesses erheblich. Dies ist ein entscheidender Faktor bei der Bestimmung seiner wirtschaftlichen Tragfähigkeit für eine bestimmte Anwendung.

Anwendung von CVD auf Ihr Ziel

Ihre Entscheidung für oder gegen die Verwendung von CVD hängt vollständig davon ab, ob seine Vorteile seine erheblichen Anforderungen überwiegen.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Materialleistung liegt: CVD ist die definitive Wahl für Anwendungen wie hochwertiges Graphen oder synthetischen Diamanten, bei denen Reinheit und strukturelle Perfektion nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: Standard-CVD ist wahrscheinlich ungeeignet, und Sie müssen Niedertemperaturalternativen wie die plasmaunterstützte CVD (PECVD) untersuchen.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Sicherheit liegt: Sie müssen erhebliche Investitionen in Ausrüstung, Sicherheitsprotokolle und Abfallbehandlung einplanen, um die beteiligten gefährlichen Chemikalien und hohen Temperaturen zu bewältigen.

Letztendlich ist die chemische Gasphasenabscheidung ein anspruchsvolles, aber einzigartig fähiges Werkzeug zur Entwicklung der Hochleistungsmaterialien, die den technologischen Fortschritt vorantreiben.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Hauptstärke | Erzeugt atomweise außergewöhnlich reine, gleichmäßige Dünnschichten. |

| Schlüsselanwendungen | Hochleistungselektronik, fortschrittliche Sensoren, synthetischer Diamant, Graphen. |

| Hauptvorteil | Unübertroffene Kontrolle über Materialstruktur und -eigenschaften; beschichtet komplexe 3D-Formen. |

| Herausforderung | Hohe Betriebstemperaturen und die Verwendung gefährlicher chemischer Vorläufer. |

Bereit, die nächste Generation von Hochleistungsmaterialien zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise chemische Gasphasenabscheidungsprozesse erforderlich sind. Ob Sie modernste Elektronik entwickeln oder Beschichtungen für komplexe Komponenten benötigen, unsere Expertise kann Ihnen helfen, die Materialreinheit und -leistung zu erreichen, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische CVD-Anwendung und Ihre Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die CVD-Synthesemethode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wie viele Arten des Sputterns gibt es? Ein Leitfaden zu DC-, HF-, Magnetron- und reaktivem Sputtern

- Was ist die CVD-Methode kurz gesagt? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die thermische CVD-Technik? Das Hochtemperatur-Geheimnis für überlegene Beschichtungen

- Was ist die Funktion eines temperaturkontrollierten beheizten Bubblers? Optimierung der TDMAT für die TiO2-Filmbeschichtung

- Was ist CVD in der Fertigung? Ein Leitfaden zur Abscheidung hochreiner Materialien

- Was versteht man unter reaktivem Sputtern? Ein Leitfaden zur Abscheidung fortschrittlicher Verbindungsschichtfilme

- Wofür wird CVD in der Halbleiterindustrie eingesetzt? Aufbau der mikroskopischen Schichten moderner Chips