Kurz gesagt, ein Induktionsofen ist ein leistungsstarkes Werkzeug zum Schmelzen und Erhitzen elektrisch leitfähiger Materialien, insbesondere von Metallen wie Stahl, Eisen, Kupfer und Aluminium. Er arbeitet nach dem Prinzip der elektromagnetischen Induktion und erzeugt die Wärme direkt im Material selbst, anstatt sich auf eine externe Wärmequelle zu verlassen. Diese Methode führt zu einer schnellen, effizienten und sehr gleichmäßigen Erwärmung.

Der wahre Wert eines Induktionsofens liegt nicht nur darin, was er tut – Metalle erhitzen und schmelzen –, sondern auch darin, wie er es tut: indem er Wärme direkt im Material erzeugt, was zu unübertroffener Geschwindigkeit, Kontrolle und Zusammensetzungsgleichmäßigkeit führt.

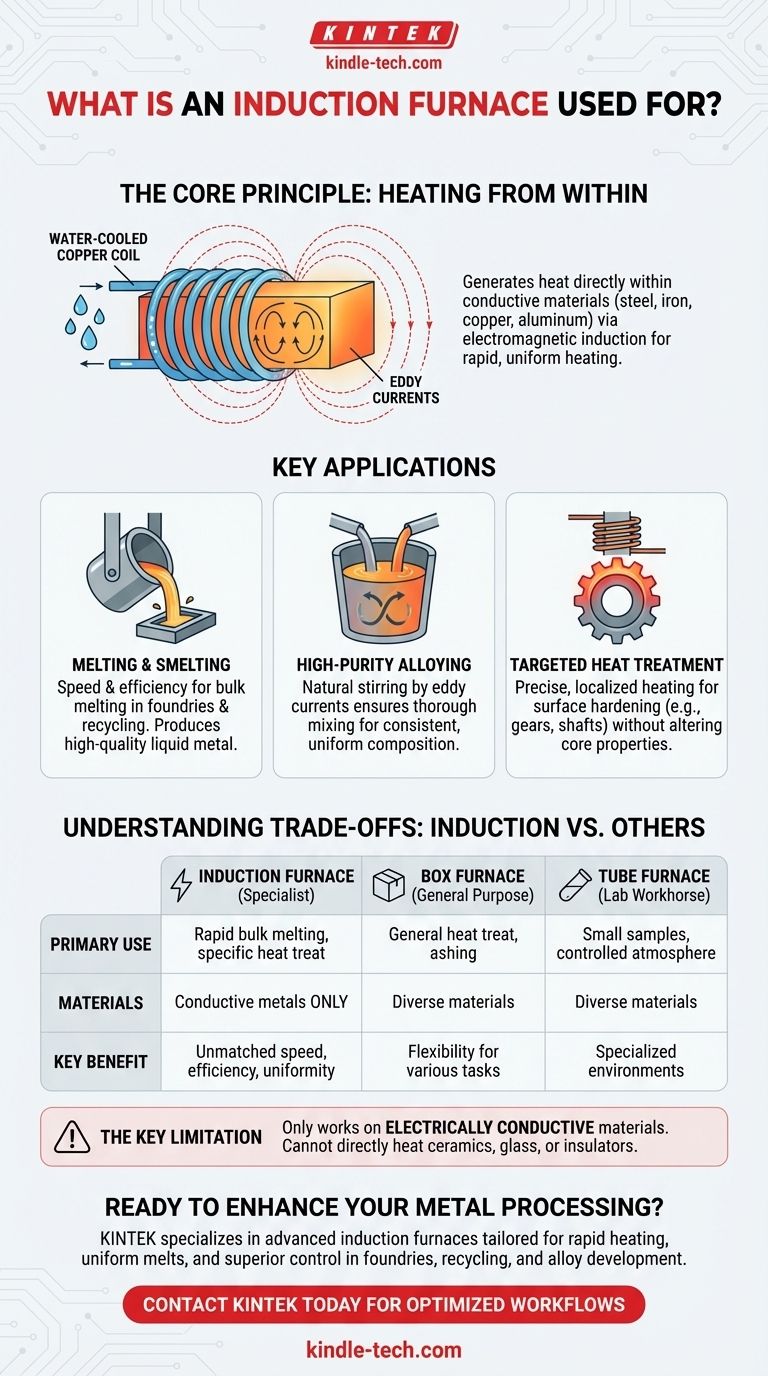

Das Kernprinzip: Erwärmung von innen

Die einzigartigen Fähigkeiten des Induktionsofens ergeben sich direkt aus seiner Heizmethode. Das Verständnis dieses Prinzips ist der Schlüssel zum Verständnis seiner Anwendungen.

Wie Induktionserwärmung funktioniert

Ein Induktionsofen verwendet eine wassergekühlte Kupferspule, den Induktor, um ein starkes Wechselmagnetfeld zu erzeugen. Wenn ein leitfähiges Material in dieses Feld eingebracht wird, induziert es im Material wirbelnde elektrische Ströme, die als Wirbelströme bekannt sind. Der natürliche Widerstand des Materials gegen diese Ströme erzeugt immense und sofortige Wärme.

Das Ergebnis: Geschwindigkeit und Reinheit

Da die Wärme im Material erzeugt wird, ist der Prozess unglaublich schnell und effizient. Es ist nicht notwendig, eine Kammer zu erhitzen oder darauf zu warten, dass die Wärme von einem externen Element übertragen wird. Diese direkte Erwärmung rührt auch das geschmolzene Metall um und gewährleistet eine gleichmäßige Temperatur und eine homogene chemische Zusammensetzung in der gesamten Schmelze.

Wichtige Anwendungen von Induktionsöfen

Während andere Öfen zur Wärmebehandlung eingesetzt werden können, zeichnet sich der Induktionsofen durch Aufgaben aus, die Geschwindigkeit, das Schmelzen großer Mengen und hohe Reinheit erfordern.

Schmelzen und Verhütten

Dies ist die Hauptanwendung für Induktionsöfen, insbesondere in Gießereien und Metallrecyclinganlagen. Ihre Geschwindigkeit und Effizienz machen sie ideal für das Schmelzen von Schrott und die Herstellung von hochwertigem Flüssigmetall zum Gießen.

Hochreine Legierungsherstellung

Für Industrien, die präzise Metalllegierungen benötigen, ist der Induktionsofen ein entscheidendes Werkzeug. Die natürliche Rührwirkung durch die Wirbelströme gewährleistet eine gründliche Durchmischung der Legierungselemente, was zu einem konsistenten und qualitativ hochwertigen Endprodukt führt.

Gezielte Wärmebehandlung

Während Kammeröfen für die allgemeine Wärmebehandlung verwendet werden, kann ein Induktionsofen für hochgradig zielgerichtete Prozesse eingesetzt werden. Durch die Konstruktion einer spezifischen Induktorspule kann Wärme auf einen sehr präzisen Bereich eines Metallteils aufgebracht werden, was ihn perfekt für Aufgaben wie das Oberflächenhärten von Zahnrädern oder Wellen macht, ohne die Kerneigenschaften des Bauteils zu verändern.

Die Kompromisse verstehen: Induktion vs. andere Öfen

Die Wahl des richtigen Ofens hängt vollständig vom Material und dem Prozess ab. Der Induktionsofen ist ein Spezialist, kein Generalist.

Induktionsofen vs. Rohrofen

Ein Rohrofen ist ein Arbeitstier für das Labor, das auf Vielseitigkeit ausgelegt ist. Er eignet sich hervorragend für die Verarbeitung kleiner Proben unter kontrollierten Atmosphären für eine Vielzahl von Aufgaben wie das Glühen, Sintern und Beschichten. Er ist nicht für das Schmelzen großer Mengen ausgelegt.

Induktionsofen vs. Kammerofen

Ein Kammerofen oder Muffelofen ist ein Allzweckwerkzeug für Labore und Werkstätten. Er erwärmt die gesamte Kammer, die wiederum das Werkstück erwärmt. Er ist ideal für die Wärmebehandlung kleiner Stahlteile, das Veraschen von Materialien zur Analyse oder das Sintern von Keramiken, aber er ist weitaus langsamer und weniger effizient beim Schmelzen von Metall als ein Induktionsofen.

Die wichtigste Einschränkung: Materialabhängigkeit

Der bedeutendste Kompromiss ist, dass ein Induktionsofen nur auf elektrisch leitfähige Materialien funktioniert. Er kann Keramiken, Glas oder andere Isolatoren nicht direkt erhitzen, was seine Anwendung im Vergleich zu den vielseitigeren Kammer- oder Rohröfen einschränkt.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Technologie auszuwählen, müssen Sie die Heizmethode des Ofens mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen großer Metallmengen liegt: Der Induktionsofen ist aufgrund seiner unübertroffenen Geschwindigkeit, Effizienz und Schmelzqualität die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Laboranalyse verschiedener Materialien liegt: Ein Kammerofen bietet die notwendige Flexibilität für Aufgaben wie Glühen, Vergüten und Veraschen.

- Wenn Ihr Hauptaugenmerk auf Forschung mit kleinen Proben oder kontrollierten Atmosphären liegt: Ein Rohrofen bietet die spezialisierte Umgebung, die für Prozesse wie Kalzinierung oder Entgasung erforderlich ist.

Die Auswahl des richtigen Ofens beginnt mit dem Verständnis, wie seine Heizmethode mit Ihrem Material und dem gewünschten Ergebnis übereinstimmt.

Zusammenfassungstabelle:

| Anwendung | Hauptverwendung | Hauptvorteil |

|---|---|---|

| Schmelzen & Verhütten | Schmelzen großer Metallmengen in Gießereien | Hohe Geschwindigkeit und Effizienz |

| Hochreine Legierungsherstellung | Herstellung präziser Metalllegierungen | Gleichmäßige Zusammensetzung und Mischung |

| Gezielte Wärmebehandlung | Oberflächenhärten von Bauteilen | Präzise, lokalisierte Erwärmung |

Bereit, Ihre Metallverarbeitung mit Präzision und Effizienz zu verbessern?

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte spezialisiert, einschließlich Induktionsöfen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie im Metallrecycling, im Gießereibetrieb oder in der Entwicklung hochreiner Legierungen tätig sind, unsere Lösungen liefern schnelle Erwärmung, gleichmäßige Schmelzen und überlegene Kontrolle.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihren Arbeitsablauf optimieren und konsistente, qualitativ hochwertige Ergebnisse für Ihr Labor oder Ihre Produktionsstätte liefern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?