Im Kern ist der Spritzgussprozess ein vierteiliger Zyklus, der geschmolzenes Material unter hohem Druck in eine Form presst. Das Rohmaterial, typischerweise Kunststoffgranulat, wird geschmolzen, in eine geschlossene Form eingespritzt, zu einem festen Zustand abgekühlt und dann als fertiges Teil ausgeworfen. Dieser Zyklus wiederholt sich schnell und macht ihn zu einer außergewöhnlich effizienten Methode für die Massenproduktion.

Der Schlüssel zum Verständnis des Spritzgusses liegt darin, ihn nicht nur als eine Reihe von Schritten, sondern als einen Hochdruck-, Hochgeschwindigkeits-Transformationszyklus zu betrachten. Die Beherrschung des Zusammenspiels von Temperatur, Druck und Zeit bestimmt die Qualität, Geschwindigkeit und Kosten der Herstellung eines fertigen Teils.

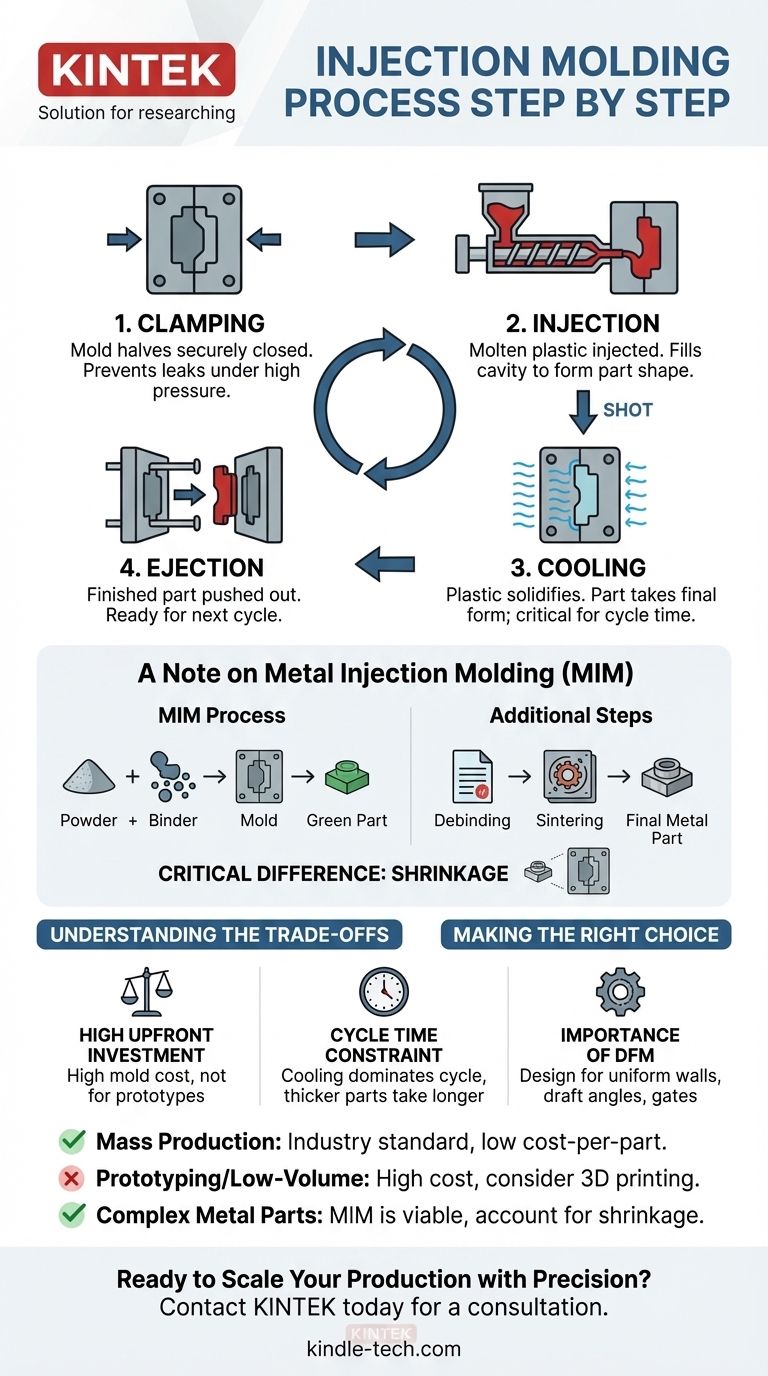

Die vier Kernphasen des Spritzgusses

Der gesamte Prozess ist ein hochkontrollierter und automatisierter Zyklus. Obwohl es Variationen gibt, stellen diese vier Phasen die grundlegende Mechanik dar, um aus rohem Kunststoffgranulat eine präzise, feste Komponente zu fertigen.

Phase 1: Schließen (Clamping)

Bevor Material eingespritzt wird, müssen die beiden Hälften des Formwerkzeugs sicher geschlossen werden. Eine leistungsstarke Schließeinheit drückt die Formhälften mit immenser Kraft zusammen.

Diese Kraft ist entscheidend, um die Form gegen den hohen Druck der Einspritzphase dicht zu halten und zu verhindern, dass geschmolzenes Material austritt, was einen Defekt erzeugen würde, der als „Grat“ bekannt ist.

Phase 2: Einspritzen (Injection)

Nachdem die Form fest verschlossen ist, wird das rohe Kunststoffgranulat aus einem Trichter in einen Zylinder (Barrel) geführt. Im Zylinder schmelzen und vermischen eine rotierende Schnecke und Heizelemente den Kunststoff, ein Prozess, der als Plastifizierung bezeichnet wird.

Sobald sich genügend geschmolzener Kunststoff an der Vorderseite des Zylinders angesammelt hat, drückt die Schnecke wie ein Kolben nach vorne. Diese Aktion spritzt das Material, bekannt als der „Schuss“, mit hoher Geschwindigkeit und hohem Druck in den Formhohlraum ein.

Phase 3: Abkühlen (Cooling)

Sobald der geschmolzene Kunststoff die Form gefüllt hat, beginnt er durch den Kontakt mit den Innenflächen der Form abzukühlen. Während dieser Phase erstarrt der Kunststoff und nimmt die endgültige Form des Teils an.

Die Abkühlphase ist oft der längste Teil des gesamten Zyklus. Die erforderliche Zeit hängt von der Art des Kunststoffs, der Dicke der Wandungen des Teils und der Konstruktion der Kühlkanäle der Form ab.

Phase 4: Auswerfen (Ejection)

Nachdem das Teil ausreichend abgekühlt ist, öffnet die Schließeinheit die Form. Ein Auswerfermechanismus, der typischerweise Stifte oder Platten verwendet, drückt das erstarrte Teil aus dem Formhohlraum. Die Maschine ist nun bereit, den nächsten Zyklus zu beginnen.

Ein Hinweis zum Metallspritzguss (MIM)

Es ist wichtig, den Kunststoffspritzguss vom Metallspritzguss (MIM) zu unterscheiden. Obwohl der erste Schritt ähnlich ist, unterscheidet sich der Gesamtprozess grundlegend.

Der MIM-Prozess

Beim MIM wird ein feines Metallpulver mit einem Polymerbindemittel gemischt, um das Ausgangsmaterial (Feedstock) herzustellen. Diese Mischung wird wie Kunststoff in eine Form eingespritzt.

Das „Grünteil“, das aus der Form kommt, muss jedoch zwei zusätzliche Schritte durchlaufen: Entbindern (Debinding), bei dem das Polymerbindemittel entfernt wird, und Sintern (Sintering), bei dem das Teil auf eine hohe Temperatur erhitzt wird, wodurch die Metallpartikel miteinander verschmelzen und sich verdichten.

Kritischer Unterschied: Schrumpfung

Während des Sinterns schrumpft das Metallteil erheblich, da die durch das Bindemittel entstandenen Hohlräume beseitigt werden. Aus diesem Grund müssen MIM-Formen proportional größer als das gewünschte Endteil konstruiert werden, um diese vorhersehbare Schrumpfung zu berücksichtigen.

Die Abwägungen verstehen

Der Spritzguss ist eine leistungsstarke Technologie, aber nicht die richtige Lösung für jedes Problem. Das Verständnis der inhärenten Kompromisse ist entscheidend für fundierte Fertigungsentscheidungen.

Hohe Anfangsinvestition

Die Haupteintrittsbarriere sind die Kosten für das Formwerkzeug selbst. Diese Werkzeuge aus gehärtetem Stahl sind komplex und teuer in der Bearbeitung und kosten oft Zehntausende von Dollar oder mehr. Dies macht das Verfahren unwirtschaftlich für Prototypen oder sehr kleine Produktionsläufe.

Die Einschränkung der Zykluszeit

Die Gesamtzeit für einen Zyklus bestimmt die Produktionsrate und damit die Kosten pro Teil. Die Abkühlphase ist der wichtigste Faktor für die Zykluszeit, was bedeutet, dass dickere Teile länger dauern und mehr in der Herstellung kosten.

Die Bedeutung des Designs für die Fertigung (DFM)

Teile müssen speziell für den Spritzgussprozess konstruiert werden. Faktoren wie gleichmäßige Wandstärke, Entformungsschrägen (leichte Verjüngungen, die das einfache Auswerfen ermöglichen) und die Platzierung der Angüsse (wo der Kunststoff in den Hohlraum eintritt) sind entscheidend, um Defekte zu vermeiden und ein erfolgreiches Ergebnis zu gewährleisten.

Die richtige Wahl für Ihr Projekt treffen

Nutzen Sie diese Anleitung, um festzustellen, ob der Spritzguss mit Ihren Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines fertiggestellten Teils liegt: Der Spritzguss ist der Industriestandard und bietet extrem niedrige Stückkosten, sobald die anfängliche Forminvestition gedeckt ist.

- Wenn Ihr Hauptaugenmerk auf Prototyping oder geringen Stückzahlen liegt: Die hohen Kosten einer Form machen den Spritzguss ungeeignet; ziehen Sie Alternativen wie 3D-Druck oder Urethan-Guss in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Metallteile in großen Mengen liegt: Der Metallspritzguss (MIM) ist eine praktikable und leistungsstarke Option, Sie müssen jedoch seine einzigartigen Nachbearbeitungsschritte und die Schrumpfung in Ihr Design einbeziehen.

Letztendlich ist die Wahl des Spritzgusses eine Verpflichtung zur Fertigung im großen Maßstab.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Schließen | Formhälften werden sicher geschlossen. | Verhindert Lecks und Defekte unter hohem Druck. |

| 2. Einspritzen | Geschmolzener Kunststoff wird in die Form eingespritzt. | Füllt den Hohlraum, um die Form des Teils zu bilden. |

| 3. Abkühlen | Der Kunststoff erstarrt in der Form. | Das Teil nimmt seine endgültige Form an; entscheidend für die Zykluszeit. |

| 4. Auswerfen | Das fertige Teil wird aus der Form gedrückt. | Schließt den Zyklus ab und bereitet die Maschine für den nächsten Schuss vor. |

Bereit, Ihre Produktion präzise zu skalieren?

Das Verständnis des Spritzgussprozesses ist der erste Schritt. Die erfolgreiche Umsetzung erfordert die richtige Ausrüstung und Fachwissen. Bei KINTEK sind wir spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die fortschrittliche Fertigungsprozesse wie den Spritzguss unterstützen.

Ob Sie Ihre Zykluszeit optimieren, Materialien auswählen oder die Produktion hochfahren, unser Team steht bereit, um Ihnen die zuverlässigen Lösungen zu liefern, die Sie benötigen. Lassen Sie uns besprechen, wie wir Ihre Fertigungseffizienz und Produktqualität verbessern können.

Kontaktieren Sie KINTEK noch heute für eine Beratung und entdecken Sie die richtigen Werkzeuge für Ihr Labor und Ihre Produktionsanforderungen.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist ein Vorteil des Spritzgusses? Erreichen Sie eine hohe Produktionsmenge mit unübertroffener Effizienz.

- Was ist die Anwendung von Spritzgießmaschinen? Ermöglichung der Massenproduktion komplexer Teile

- Was ist die Schusskapazität einer Spritzgießmaschine? Optimieren Sie Ihre Schussgröße für makellose Teile

- Was ist der Spritzgussprozess? Ein Leitfaden zur Produktion von Großserienteilen

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?