Es gibt keine einzelne maximale Aushärtezeit für das Formpressverfahren. Die Aushärtung ist kein Einheits-Parameter; sie ist eine berechnete Variable, die vollständig vom verwendeten Material, der Dicke des zu formenden Teils und der Temperatur der Form abhängt. Ein dünnes Teil könnte in weniger als einer Minute aushärten, während eine sehr dicke, große Komponente mehrere Stunden benötigen könnte.

Das zu verstehende Kernprinzip ist, dass das Ziel nicht darin besteht, eine „maximale“ Zeit zu erreichen, sondern eine optimale Zeit. Dieses optimale Zeitfenster stellt sicher, dass das Material vollständig vernetzt wird, um seine gewünschten physikalischen Eigenschaften zu erreichen, ohne durch übermäßige Hitzeeinwirkung abgebaut zu werden.

Warum „maximale Zeit“ ein irreführendes Konzept ist

Beim Formpressen arbeiten wir hauptsächlich mit duroplastischen Kunststoffen oder Elastomeren. Der „Aushärtungsprozess“ ist eine chemische Reaktion, oft Vulkanisation oder Vernetzung genannt, die das Material dauerhaft in seine endgültige Form bringt.

Die Aushärtekurve

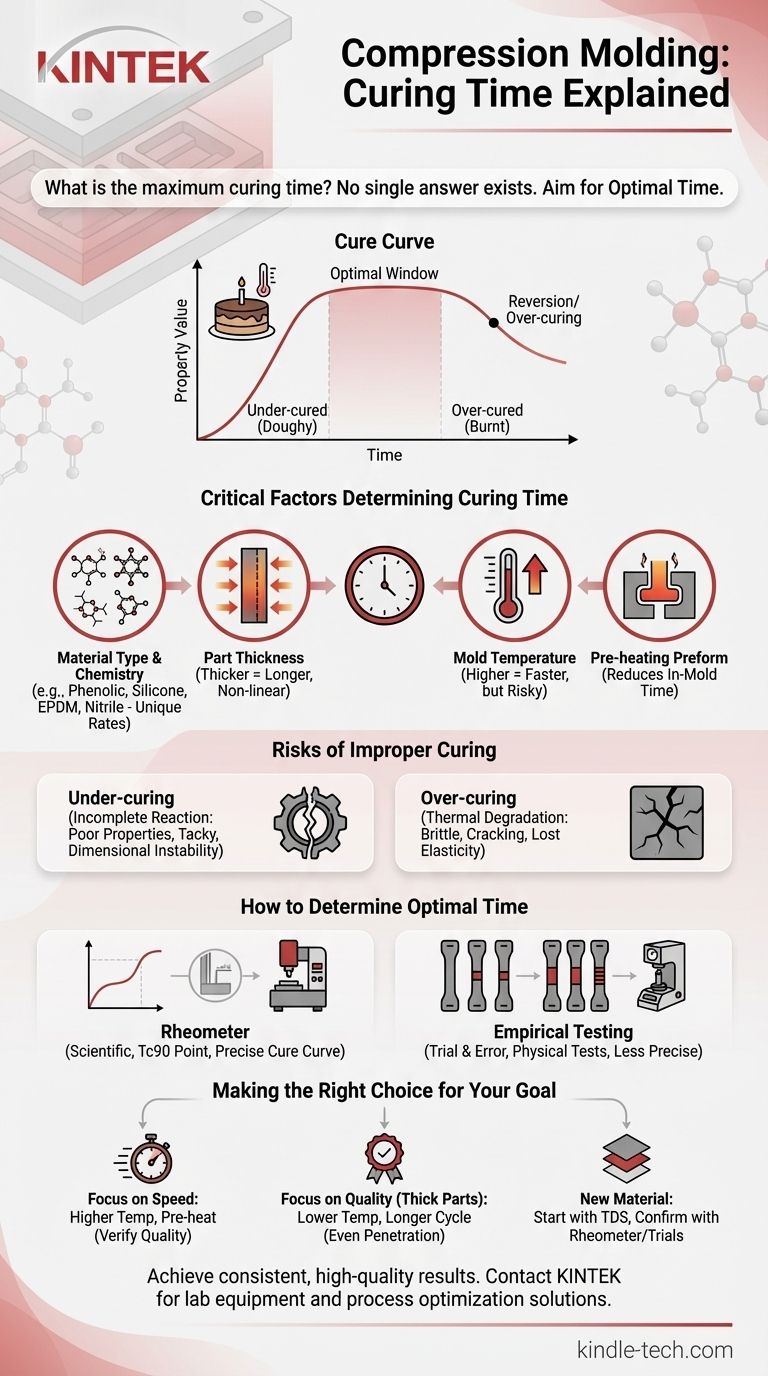

Stellen Sie sich vor, Sie backen einen Kuchen. Wenn Sie ihn zu früh herausnehmen, ist er nicht durchgebacken und teigig. Wenn Sie ihn zu lange drin lassen, verbrennt er. Die Aushärtung eines Duroplasten folgt einem ähnlichen Prinzip, wissenschaftlich dargestellt durch eine Aushärtekurve.

Diese Kurve zeigt, dass sich die Eigenschaften des Materials während der Aushärtung schnell verbessern, ein optimales Plateau erreichen und dann zu sinken beginnen, wenn es zu lange der Hitze ausgesetzt bleibt – ein Phänomen, das als Reversion oder Überhärtung bekannt ist. Die „maximale“ Zeit, nach der Sie fragen, ist eigentlich der Punkt, an dem dieser Abbau beginnt.

Die kritischen Faktoren, die die Aushärtezeit bestimmen

Um die richtige Aushärtezeit für Ihre spezifische Anwendung zu bestimmen, müssen Sie vier Schlüsselvariablen analysieren.

Faktor 1: Materialtyp und -chemie

Jedes Material hat eine einzigartige Reaktionsgeschwindigkeit. Ein Phenolharz hat ein anderes Aushärteprofil als ein Silikonkautschuk, und ein EPDM-Kautschuk härtet anders aus als ein Nitrilkautschuk. Das spezifische Katalysator- und Beschleunigerpaket, das in den Rohstoff gemischt wird, ist darauf ausgelegt, diese Reaktionsgeschwindigkeit zu steuern.

Faktor 2: Teiledicke

Dies ist der wichtigste Faktor. Die Wärme muss von der heißen Formoberfläche bis zum Kern des Teils gelangen. Je dicker das Teil, desto länger dauert dieser Wärmeübergang.

Die Beziehung ist nicht linear. Eine Verdoppelung der Teiledicke kann die erforderliche Aushärtezeit mehr als verdoppeln, um sicherzustellen, dass der Kern vollständig vernetzt ist, ohne die Oberfläche zu überhärten.

Faktor 3: Formtemperatur

Höhere Temperaturen beschleunigen die chemische Aushärtereaktion. Sie können die Aushärtezeit erheblich verkürzen, indem Sie die Formtemperatur erhöhen.

Es gibt jedoch eine Grenze. Eine zu hohe Temperatur kann dazu führen, dass das Material an der Oberfläche zu schnell aushärtet, Gas einschließt und Defekte verursacht oder das Teil sogar versengt, bevor der Kern aushärten kann.

Faktor 4: Vorheizen des Vorformlings

Das Vorheizen der Rohmaterialcharge (des „Vorformlings“), bevor sie in die Form gelegt wird, kann die erforderliche Aushärtezeit in der Form drastisch reduzieren. Da das Material bereits nahe an seiner Reaktionstemperatur ist, besteht die Aufgabe der Form lediglich darin, es zu formen und die letzte Energie bereitzustellen, die zur Vervollständigung des Vernetzungsprozesses erforderlich ist.

Die Kompromisse verstehen: Die Risiken unsachgemäßer Aushärtung

Das Einstellen der falschen Aushärtezeit beeinträchtigt direkt die Qualität und Leistung des Endprodukts.

Das Problem der Unterhärtung

Ist der Zyklus zu kurz, ist die chemische Reaktion unvollständig. Dies führt zu einem Teil mit schlechten mechanischen Eigenschaften, wie geringer Zugfestigkeit, unzureichender Härte und Dimensionsinstabilität. Das Teil kann sich auch klebrig anfühlen oder einen anhaltenden chemischen Geruch aufweisen.

Das Problem der Überhärtung (Reversion)

Ist der Zyklus zu lang, beginnen die Polymerketten abzubauen. Dies führt zu einem spröden Teil, das seine Elastizität verloren hat und anfällig für Oberflächenrisse ist. Überhärtung ist eine Form des thermischen Abbaus, die das Material dauerhaft schädigt.

So bestimmen Sie die optimale Aushärtezeit

Fachleute verwenden zwei primäre Methoden, um die ideale Aushärtezeit für eine bestimmte Teil- und Materialkombination zu finden.

Verwendung eines Rheometers

Die wissenschaftlichste und präziseste Methode ist die Verwendung eines oszillierenden Scheibenrheometers. Dieses Gerät testet eine kleine Materialprobe bei einer bestimmten Temperatur und misst deren Steifigkeitsänderung über die Zeit, wodurch eine perfekte Aushärtekurve erzeugt wird.

Aus diesen Daten ermitteln Ingenieure den Tc90-Punkt – die Zeit, die benötigt wird, um 90 % der vollständigen Aushärtung zu erreichen. Dies ist der Industriestandard für die Festlegung der optimalen Aushärtezeit in der Form.

Empirische Tests

Eine praktischere, aber weniger präzise Methode beinhaltet einen strukturierten Trial-and-Error-Prozess. Formen Sie mehrere Teile und erhöhen Sie die Aushärtezeit für jedes einzelne. Führen Sie dann physikalische Tests (wie Härte- oder Kompressionstests) an jedem Teil durch, bis Sie die Zeit finden, die die besten Eigenschaften ohne Anzeichen von Überhärtung liefert.

Die richtige Wahl für Ihr Ziel treffen

Anstatt eine maximale Zeit zu suchen, konzentrieren Sie sich darauf, die optimale Zeit für Ihre spezifischen Produktionsanforderungen zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktionsgeschwindigkeit liegt: Verwenden Sie eine höhere Formtemperatur und heizen Sie Ihre Vorformlinge vor, aber überprüfen Sie sorgfältig die Teilequalität, um ein Versengen der Oberfläche zu vermeiden, bevor der Kern ausgehärtet ist.

- Wenn Ihr Hauptaugenmerk auf Qualität für dickwandige Teile liegt: Verwenden Sie eine mäßig niedrigere Formtemperatur für eine längere Zykluszeit, damit die Wärme gleichmäßig in den Kern eindringen kann, um eine vollständige und gleichmäßige Aushärtung zu gewährleisten.

- Wenn Sie mit einem neuen Material oder Teil arbeiten: Beginnen Sie immer mit dem technischen Datenblatt (TDS) des Herstellers als Ausgangspunkt und bestätigen Sie Ihre optimale Zeit entweder mit Rheometerdaten oder kontrollierten Formversuchen.

Das Verständnis dieser Kernprinzipien führt Sie vom Raten einer generischen Zahl zur vollständigen Kontrolle über Ihren Herstellungsprozess und die endgültige Teilequalität.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Aushärtezeit |

|---|---|

| Materialtyp | Verschiedene Harze/Elastomere haben einzigartige chemische Reaktionsgeschwindigkeiten. |

| Teiledicke | Dickere Teile erfordern deutlich längere Zeiten, damit die Wärme in den Kern eindringen kann. |

| Formtemperatur | Höhere Temperaturen beschleunigen die Aushärtung, bergen aber bei zu hoher Temperatur das Risiko von Oberflächenfehlern. |

| Vorheizen des Vorformlings | Reduziert die Aushärtezeit in der Form, indem die Reaktion vor dem Formen beginnt. |

Erzielen Sie konsistente, hochwertige Ergebnisse in Ihrem Formpressverfahren.

Die Bestimmung der präzisen, optimalen Aushärtezeit ist entscheidend, um unter- oder überhärtete Teile zu vermeiden, was sich direkt auf die Leistung und Haltbarkeit Ihrer Produkte auswirkt. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt die präzisen Anforderungen von Laboren und Herstellern.

Unsere Expertise kann Ihnen helfen, die richtigen Werkzeuge, wie Rheometer, auszuwählen, um Ihre Materialien genau zu charakterisieren und perfekte Aushärteparameter für Ihre spezifische Anwendung festzulegen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Materialprüfung und Prozessoptimierungsziele unterstützen können.

Kontaktieren Sie uns für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Was sind die Klassifizierungen von Pressen? Ein Leitfaden zu mechanischen, hydraulischen und Servopressen

- Wie unterstützt eine Labor-Hydraulikpresse die Probenvorbereitung zur Verifizierung von MEP-Theorien bei der Wasserstoffdiffusion?

- Wie profitiert der thermische Reduktionsprozess von Pulvermischungen vom Einsatz einer hydraulischen Presse? Optimierung der Reaktionskinetik

- Welche Funktion erfüllt eine Laborhydraulikpresse bei der Bildung von Kernbrennstoffpellets? Präzisionspulverkompaktierung

- Wie stellen Laborhydraulikpressen und spezielle Vorrichtungen die Genauigkeit elektrochemischer Tests sicher? (Expertenratgeber)

- Wie stellt eine Labor-Hydraulikpresse die Genauigkeit von Testergebnissen sicher? Meisterhafte Präzisions-Probenvorbereitung

- Wie wird eine Labor-Hydraulikpresse bei der Montage von doppelschichtigen Festkörperbatterien eingesetzt? Leitfaden zur Vorpressung

- Was ist der Unterschied zwischen der KBr-Methode und der ATR-Methode? Wählen Sie die richtige FTIR-Technik für Ihr Labor