In der Praxis liegt die maximale Frequenz für die meisten industriellen Induktionserhitzer im niedrigen einstelligen Megahertz (MHz)-Bereich, typischerweise zwischen 1 und 2 MHz. Obwohl spezialisierte Labor- oder Halbleiterverarbeitungsanlagen bei höheren Frequenzen arbeiten können, liegen die allermeisten kommerziellen Anwendungen zum Erhitzen von Metallen weit unter dieser Obergrenze. Die wichtigere Frage ist nicht die absolute Obergrenze, sondern warum eine bestimmte Frequenz gewählt wird.

Die „maximale“ Frequenz ist weniger wichtig als die richtige Frequenz. Beim induktiven Erhitzen ist die Frequenz das primäre Werkzeug zur Steuerung der Eindringtiefe der Wärme in ein Material – ein Prinzip, das als Skin-Effekt bekannt ist. Die Wahl der richtigen Frequenz ist die wichtigste Entscheidung, um das gewünschte Heizergebnis effizient zu erzielen.

Warum die Frequenz der kritischste Parameter ist

Die Frequenz des Wechselstroms in der Induktionsspule bestimmt direkt, wie und wo Wärme im Werkstück erzeugt wird. Dies ist keine willkürliche Einstellung; es ist eine grundlegende physikalische Steuerung.

Einführung in den Skin-Effekt

Das zugrunde liegende Prinzip ist der Skin-Effekt. Wenn ein Wechselfeld einen Strom in einem Leiter induziert, neigt dieser Strom dazu, sich an der Oberfläche oder „Haut“ des Materials zu konzentrieren.

Je höher die Frequenz, desto ausgeprägter wird dieser Effekt, wodurch der Strom gezwungen wird, in einer dünneren, oberflächlicheren Schicht zu fließen. Das bedeutet: Hohe Frequenz gleich oberflächliches Erhitzen, während niedrige Frequenz gleich tiefes Erhitzen.

Hohe Frequenz für Oberflächenerwärmung

Frequenzen im Hochfrequenzbereich (HF) (100 kHz bis mehrere MHz) werden verwendet, wenn Sie nur die Oberfläche eines Teils erwärmen möchten.

Dies ist ideal für Anwendungen wie das Oberflächenhärten eines Zahnradzahns, bei dem Sie eine harte, verschleißfeste Außenschicht benötigen, während der Kern des Zahns zäh und duktil bleibt. Weitere Anwendungen sind das Löten kleiner, empfindlicher Verbindungen oder das Schweißen dünnwandiger Rohre.

Niedrige Frequenz für tiefes Erhitzen

Umgekehrt werden niedrige bis mittlere Frequenzen (Netzfrequenz bis ca. 50 kHz) für Anwendungen verwendet, die eine tiefe, gleichmäßige Wärmeeindringung erfordern.

Dies ist notwendig für Prozesse wie das Schmieden, bei dem ein ganzer Stahlblock bis zum Kern erwärmt werden muss, bevor er geformt wird. Es wird auch zum Schmelzen großer Metallmengen oder zum Durchhärten großer Wellen verwendet.

Das praktische Spektrum der Induktionserwärmung

Induktionserwärmungssysteme werden im Allgemeinen nach ihrem Betriebsfrequenzbereich kategorisiert, der direkt mit ihrem Verwendungszweck korrespondiert.

Niederfrequenz-(NF)-Systeme (bis zu 10 kHz)

Diese Systeme sind die Arbeitstiere für das Massenerhitzen. Sie verwenden die niedrigsten Frequenzen, um Wärme tief in große Teile einzubringen. Man denke an das Erhitzen massiver Stahlknüppel oder das Schmelzen ganzer Tiegel mit Metall.

Mittelfrequenz-(MF)-Systeme (10 kHz bis 100 kHz)

Dies ist ein vielseitiger „Allzweck“-Bereich. Er bietet eine gute Balance zwischen Eindringtiefe und Geschwindigkeit und eignet sich daher zum Vorwärmen von Teilen vor dem Schweißen, zum Oberflächenhärten mittelgroßer Komponenten und für verschiedene Schmiedeanwendungen.

Hochfrequenz-(HF)-Systeme (100 kHz und höher)

Wie bereits erwähnt, ist dies das Gebiet der Präzision und Oberflächenbehandlung. HF-Systeme werden zum flachen Einsatzhärten, Löten und Erhitzen sehr kleiner Teile verwendet, bei denen die Heizzone eng kontrolliert werden muss. Die meisten industriellen HF-Systeme arbeiten zwischen 100 kHz und 400 kHz, wobei spezialisierte Anwendungen bis zu 1-2 MHz reichen.

Verständnis der technischen Kompromisse

Das Streben nach extrem hohen Frequenzen ist für die meisten Aufgaben nicht nur unnötig, sondern auch technisch anspruchsvoll und aus mehreren Gründen ineffizient.

Die Grenzen der Leistungselektronik

Die Netzteile, die Induktionsspulen antreiben, basieren auf Halbleiterschaltern wie IGBTs und MOSFETs. IGBTs sind robust und können enorme Leistungen verarbeiten, sind aber langsamer und eignen sich daher ideal für Nieder- und Mittelfrequenzsysteme. MOSFETs sind viel schneller und werden in HF-Systemen verwendet, aber der Bau von Hochleistungssystemen mit ihnen ist komplexer und teurer.

Die Herausforderung des Spulendesigns

Bei sehr hohen Frequenzen werden die Induktionsspule und die gesamte Schaltung extrem empfindlich gegenüber Streuinduktivität und -kapazität. Die Erzielung einer effizienten Leistungsübertragung erfordert eine präzise Impedanzanpassung, was mit zunehmender Frequenz immer schwieriger wird. Die Spule verhält sich nicht mehr wie eine einfache Induktivität, sondern wie eine komplexe Übertragungsleitung.

Das Problem der elektromagnetischen Interferenz (EMI)

Wenn die Frequenz in den HF-Bereich ansteigt, wird die Induktionsspule zu einer effizienteren Antenne. Das bedeutet, dass sie mehr elektromagnetische Energie in die Umgebung abstrahlt, anstatt sie in das Werkstück einzukoppeln. Dies ist nicht nur ineffizient, sondern erzeugt auch erhebliche elektromagnetische Interferenzen (EMI), die streng reguliert sind, um Störungen anderer elektronischer Geräte zu vermeiden.

Auswahl der richtigen Frequenz für Ihre Anwendung

Die optimale Frequenz wird immer durch das Material, die Größe des Teils und Ihr spezifisches Heizziel bestimmt. Es gibt keine einzige „beste“ Frequenz, nur das richtige Werkzeug für den Job.

- Wenn Ihr Hauptaugenmerk auf tiefem, massivem Erhitzen liegt (z. B. Schmieden, Schmelzen): Ihre Anwendung erfordert Nieder- bis Mittelfrequenzsysteme (typischerweise unter 50 kHz), um sicherzustellen, dass die Wärme bis zum Kern des Werkstücks eindringt.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärtung oder Wärmebehandlung liegt: Ihre Wahl hängt von der erforderlichen Einsatzhärtetiefe ab. Mittel- bis Hochfrequenzsysteme (50 kHz bis 400 kHz) sind hier die Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der präzisen Erwärmung sehr kleiner Teile oder flacher Oberflächen liegt: Sie benötigen ein Hochfrequenzsystem (HF), das oft über 400 kHz arbeitet, um die Energie auf einen sehr kleinen und flachen Bereich zu beschränken.

Letztendlich ist die Auswahl der richtigen Frequenz der Schlüssel zu einem erfolgreichen, effizienten und wiederholbaren Induktionserwärmungsprozess.

Zusammenfassungstabelle:

| Frequenzbereich | Typische Anwendungen | Eindringtiefe |

|---|---|---|

| Niedrig (bis zu 10 kHz) | Schmieden, Schmelzen | Tiefes, massives Erhitzen |

| Mittel (10 kHz - 100 kHz) | Vorwärmen, Oberflächenhärten | Ausgewogene Tiefe & Geschwindigkeit |

| Hoch/HF (100 kHz - 2 MHz) | Oberflächenhärten, Löten | Flaches, präzises Erhitzen |

Haben Sie Schwierigkeiten, die richtige Wärmeeindringung in Ihrem Prozess zu erzielen? Die Experten von KINTEK können helfen. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten maßgeschneiderte Lösungen für Ihre Anforderungen an die Induktionserwärmung. Ob Sie tiefes Massenerhitzen zum Schmieden oder präzise Oberflächenbehandlung zum Härten benötigen, unser Team wird Sie zur optimalen Frequenz und Ausrüstung führen. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und die Effizienz Ihres Labors mit der richtigen Technologie zu steigern!

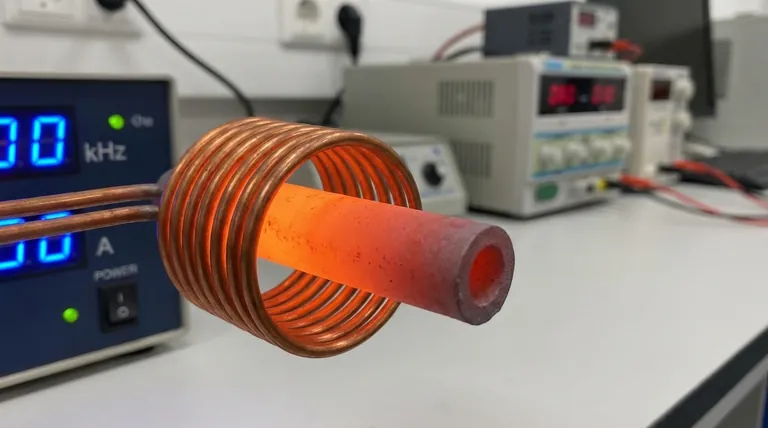

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Technische Keramik Aluminiumoxid Al2O3 Kühlkörper für Isolierung

Andere fragen auch

- Welche Art von Metall wird in Heizelementen verwendet? Ein Leitfaden zu Materialien für jede Temperatur und Atmosphäre

- Was ist ein Siliziumkarbid-Heizelement? Entfesseln Sie extreme Hitze für industrielle Prozesse

- Was ist die maximale Temperatur für Siliziumkarbid-Heizelemente? Die wahre Grenze für Ihren Hochtemperaturofen

- Wofür wird ein auf hohe Temperatur erhitzter Siliziumkarbidstab verwendet? Ein erstklassiges Heizelement für extreme Umgebungen

- Was ist die maximale Temperatur für ein SiC-Heizelement? Entdecken Sie den Schlüssel zu Langlebigkeit und Leistung