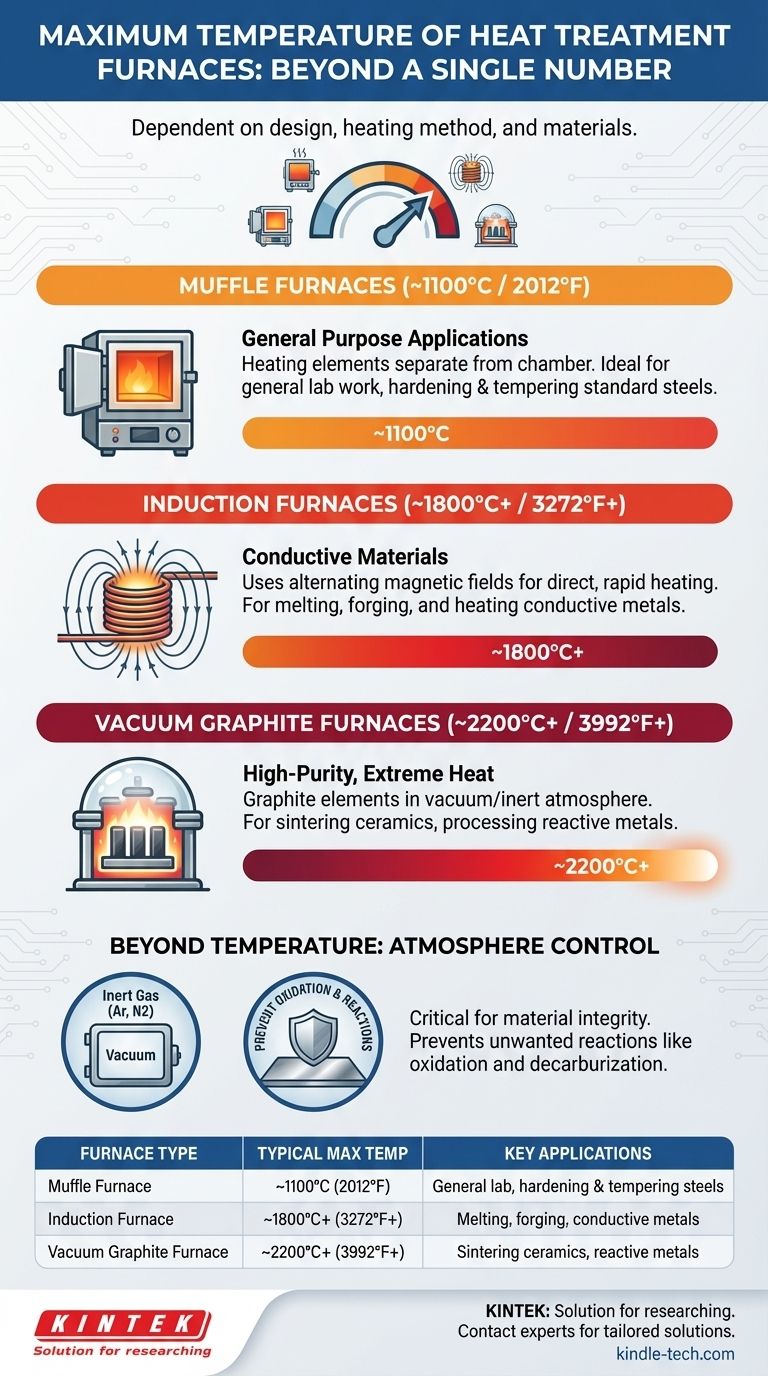

Die maximale Temperatur eines Wärmebehandlungsofens ist kein einzelner Wert; sie hängt vollständig von der Konstruktion, der Heizmethode und den verwendeten Materialien des Ofens ab. Während ein Standard-Muffelofen maximal etwa 1100°C (2012°F) erreicht, können spezialisierte Systeme wie Induktionsöfen 1800°C (3272°F) überschreiten, und Vakuumgraphitöfen Temperaturen von 2200°C (3992°F) oder mehr erreichen.

Die entscheidende Erkenntnis besteht nicht darin, nach einer einzigen maximalen Temperatur zu fragen, sondern zu verstehen, dass jeder Ofentyp eine spezifische Technologie darstellt, die entwickelt wurde, um die Temperatur- und Atmosphärenanforderungen eines bestimmten Materials und Prozesses zu erfüllen. Die Grenze wird durch das Werkzeug definiert, nicht durch das Konzept der Wärmebehandlung selbst.

Warum der Ofentyp die Temperatur bestimmt

Die maximal erreichbare Temperatur ist ein direktes Ergebnis der grundlegenden Konstruktion eines Ofens. Die Heizelemente, die Isolierung und die interne Atmosphäre sind alle für einen bestimmten Betriebsbereich ausgelegt. Das Überschreiten dieses Bereichs führt zu Geräteausfällen und beeinträchtigten Ergebnissen.

Muffelöfen: Für allgemeine Anwendungen (~1100°C)

Ein Muffelofen ist ein gängiger, vorne beschickbarer Kastentyp. Seine Heizelemente sind in der Regel von der Innenkammer (dem „Muffel“) getrennt, was das Werkstück vor direkter Strahlung und Verbrennungsprodukten schützt.

Ihre Konstruktion begrenzt sie auf etwa 1100°C, was sie ideal für allgemeine Laborarbeiten, das Härten und Anlassen von Standardstählen sowie andere Prozesse bei niedrigeren Temperaturen macht.

Induktionsöfen: Für leitfähige Materialien (~1800°C+)

Induktionsöfen verwenden keine herkömmlichen Heizelemente. Stattdessen nutzen sie starke Wechselstromfelder, die von einer Spule erzeugt werden, um direkt im metallischen Werkstück einen elektrischen Strom zu induzieren.

Diese direkte Erwärmung ist extrem schnell und effizient und ermöglicht es, Temperaturen von 1800°C oder mehr zu erreichen. Diese Technologie ist ein Eckpfeiler der Stahlindustrie zum Schmelzen, Schmieden und für spezielle Wärmebehandlungen leitfähiger Materialien.

Vakuumgraphitöfen: Für hochreine Prozesse bei extremen Temperaturen (~2200°C+)

Dies sind hochspezialisierte Öfen für die anspruchsvollsten Anwendungen. Sie verwenden Graphit-Heizelemente, die extremer Hitze standhalten, ohne zu schmelzen.

Entscheidend ist, dass sie unter Vakuum oder einer kontrollierten Inertgasatmosphäre betrieben werden. Dies verhindert, dass die Graphitelemente und das Werkstück bei extremen Temperaturen oxidieren (verbrennen). Dadurch können sie sicher 2200°C oder mehr erreichen, was für das Sintern von fortschrittlichen Keramiken, die Verarbeitung reaktiver Metalle und die Herstellung hochreiner Materialien erforderlich ist.

Jenseits der Temperatur: Die Bedeutung der Atmosphärenkontrolle

Es reicht nicht aus, nur eine hohe Temperatur zu erreichen. Die chemische Umgebung im Ofen ist für das Ergebnis des Wärmebehandlungsprozesses ebenso entscheidend.

Was ist Atmosphärenkontrolle?

Die Atmosphärenkontrolle beinhaltet den Ersatz der normalen Luft im Ofen durch ein spezifisches Gas oder das Erzeugen eines Vakuums. Dies wird durch einen gut abgedichteten Ofenkörper und Belüftungssysteme gesteuert, oft einschließlich wassergekühlter Lüfter und Sicherheitsmechanismen.

Häufige Atmosphären umfassen Inertgase wie Argon oder Stickstoff, reaktive Gase für Prozesse wie das Aufkohlen oder ein nahezu perfektes Vakuum, um alle reaktiven Moleküle zu entfernen.

Verhinderung unerwünschter Reaktionen

Bei hohen Temperaturen reagieren die meisten Metalle leicht mit dem Sauerstoff in der Luft und bilden eine Schicht aus Oxidzunder. Dies beschädigt die Oberflächengüte und kann die Abmessungen des Materials verändern.

Eine kontrollierte Atmosphäre verhindert diese Oxidation sowie andere unerwünschte Reaktionen wie die Entkohlung (den Verlust von Kohlenstoff von der Oberfläche des Stahls) und stellt so die Integrität des Materials sicher.

Die Abwägungen verstehen

Die Wahl eines Wärmebehandlungsofens erfordert eine Abwägung zwischen Leistungsfähigkeit und praktischen Einschränkungen. Es gibt nicht den einen „besten“ Ofen, sondern nur den am besten geeigneten für die jeweilige Aufgabe.

Kosten vs. Leistungsfähigkeit

Höhere Maximaltemperaturen und fortschrittliche Atmosphärenkontrollen sind mit erheblichen Kosten verbunden. Ein Vakuumgraphitofen kann in der Anschaffung, im Betrieb und in der Wartung um Größenordnungen teurer sein als ein einfacher Muffelofen.

Heizmethode vs. Material

Die Heizmethode ist nicht universell. Ein Induktionsofen ist unglaublich effektiv für eine Stahlwelle, aber völlig ungeeignet für das Erhitzen einer Keramikkomponente, die nicht elektrisch leitfähig ist.

Prozesszeit vs. Komplexität

Während ein Induktionsofen ein Teil in Minuten erhitzen kann, bietet er möglicherweise nicht die langsame, gleichmäßige Haltezeit, die zum Entspannen eines großen, komplexen Gussteils erforderlich ist. Der Prozess bestimmt die erforderlichen Heiz- und Abkühlraten, was die Wahl des Ofens beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert die Übereinstimmung Ihres spezifischen technischen Ziels mit der richtigen Technologie.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit, dem Glühen oder dem Anlassen gängiger Werkzeugstähle liegt: Ein Standard-Muffelofen mit einem Bereich bis zu 1100°C ist in der Regel die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Erhitzen leitfähiger Metalle zum Schmieden, Schmelzen oder zur Oberflächenhärtung liegt: Ein Induktionsofen mit einer Kapazität von 1800°C oder mehr bietet die notwendige Geschwindigkeit und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung fortschrittlicher Keramiken, hochschmelzender Metalle oder hochreiner Legierungen ohne Oxidation liegt: Ein Vakuum- oder kontrollierter Atmosphärenofen, der 2200°C oder höher erreicht, ist unerlässlich.

Letztendlich ermöglicht Ihnen das Verständnis der Fähigkeiten und Grenzen jedes Ofentyps die Auswahl des präzisen Werkzeugs, das für Ihr spezifisches Material und das gewünschte Ergebnis erforderlich ist.

Zusammenfassungstabelle:

| Ofentyp | Typische Max. Temperatur | Wichtigste Anwendungen |

|---|---|---|

| Muffelofen | ~1100°C (2012°F) | Allgemeine Laborarbeit, Härten & Anlassen von Stählen |

| Induktionsofen | ~1800°C+ (3272°F+) | Schmelzen, Schmieden, Erhitzen leitfähiger Metalle |

| Vakuumgraphitofen | ~2200°C+ (3992°F+) | Sintern von Keramiken, Verarbeitung reaktiver Metalle |

Die Auswahl des richtigen Ofens ist entscheidend für den Erfolg Ihres Prozesses. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, den idealen Wärmebehandlungsofen auszuwählen – sei es ein Standard-Muffelofen für allgemeine Arbeiten oder ein Hochtemperatur-Vakuumsystem für fortschrittliche Materialien –, um eine präzise Temperaturkontrolle und die richtige Atmosphäre für Ihre spezifische Anwendung zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anforderungen zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

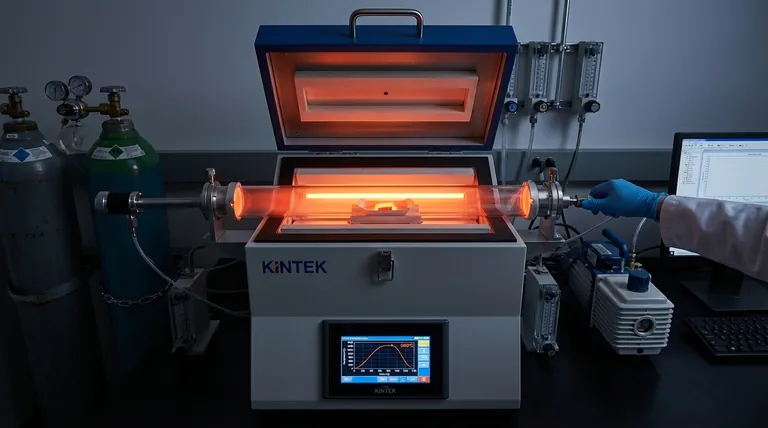

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der grundlegende Aufbau und der Temperaturregelmechanismus eines Labortiegelofens? Beherrschen Sie präzise Heizung für Ihr Labor

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.