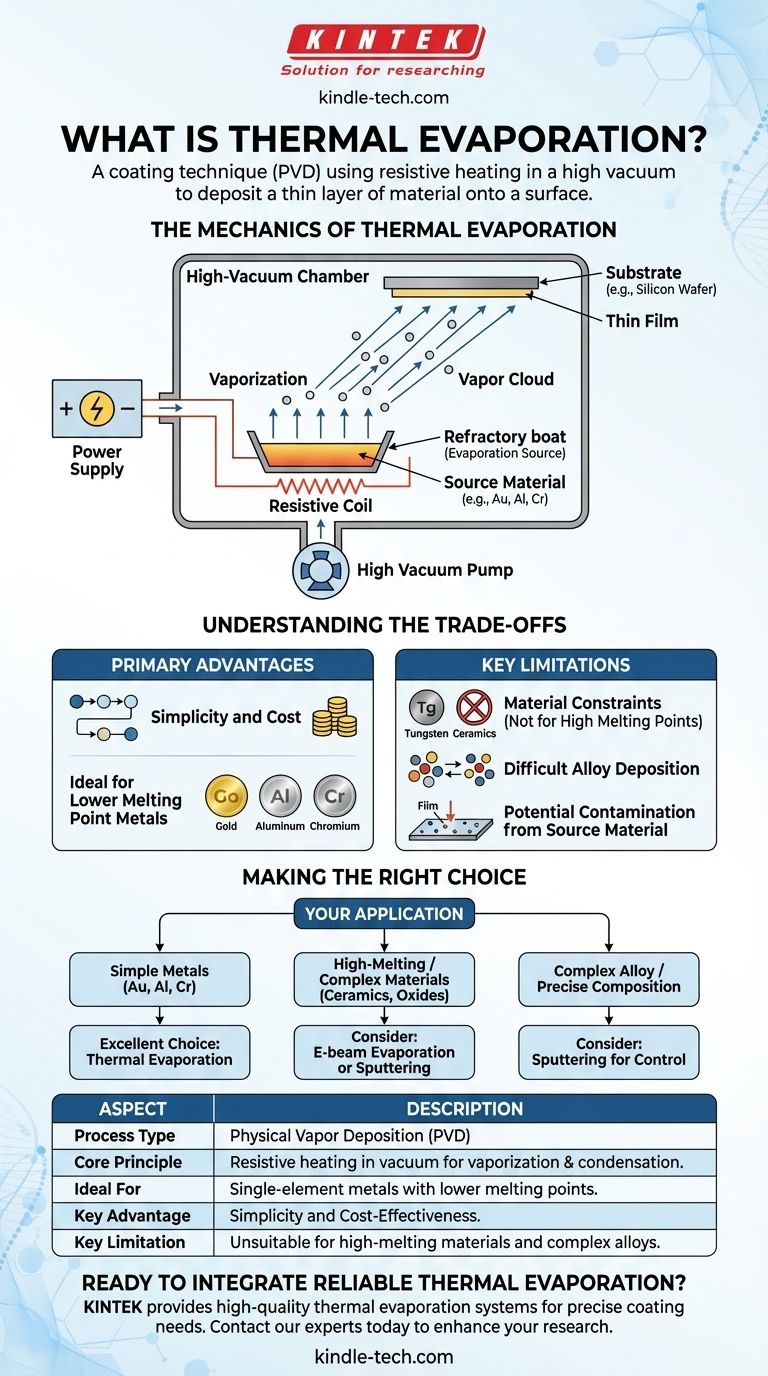

Im Wesentlichen ist die thermische Verdampfung eine Beschichtungstechnik, die verwendet wird, um eine sehr dünne Materialschicht auf einer Oberfläche abzuscheiden. Es handelt sich um eine Art der physikalischen Gasphasenabscheidung (PVD), bei der ein Quellmaterial in einer Hochvakuumkammer erhitzt wird, bis es sich in einen Dampf umwandelt, der dann zu einer kühleren Zieloberfläche wandert und dort kondensiert, wodurch ein gleichmäßiger Film entsteht.

Das Kernprinzip der thermischen Verdampfung ist einfach: Man nutzt Widerstandsheizung, um ein festes Material im Vakuum in ein Gas umzuwandeln, wodurch seine Atome ungehindert wandern und einen reinen, dünnen Film auf einem Substrat bilden können.

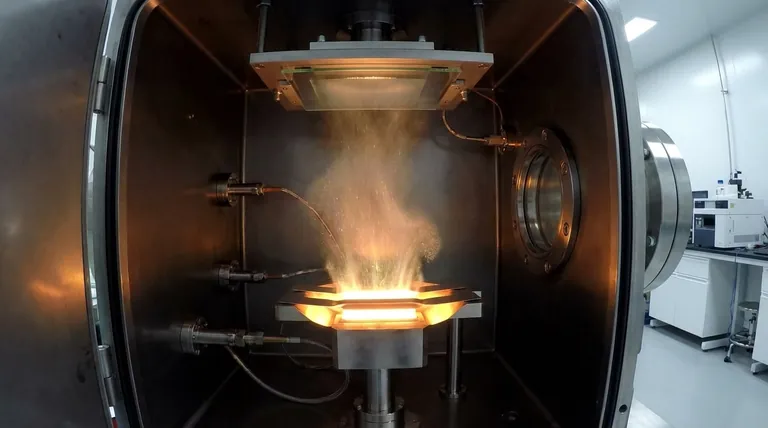

Die Mechanik der thermischen Verdampfung

Um diesen Prozess wirklich zu verstehen, ist es wichtig, die erforderliche Umgebung, die beteiligten Komponenten und die Physik zu betrachten, die ihn ermöglichen.

Das Grundprinzip: Phasenübergang im Vakuum

Im Kern ist die Verdampfung ein Phasenübergang. Durch Erhitzen eines Materials gewinnen seine Atome oder Moleküle genügend thermische Energie, um die Kräfte zu überwinden, die sie im festen oder flüssigen Zustand zusammenhalten.

Der Prozess wird aus zwei entscheidenden Gründen in einem Hochvakuum durchgeführt. Erstens entfernt es Luft und andere Partikel, die mit den verdampften Atomen kollidieren könnten, und stellt sicher, dass sie sich geradlinig zum Substrat bewegen. Zweitens eliminiert es unerwünschte Gase, die mit dem Dampf reagieren und den fertigen Film verunreinigen könnten.

Die Schlüsselkomponenten

Ein thermisches Verdampfungssystem besteht aus mehreren wichtigen Teilen, die zusammenarbeiten.

- Vakuumkammer: Diese Kammer besteht typischerweise aus Edelstahl, beherbergt den gesamten Prozess und hält die erforderliche Niederdruckumgebung aufrecht.

- Verdampfungsquelle: Dies ist ein Tiegel, eine Wanne oder eine Spule aus einem feuerfesten Material wie Wolfram oder Molybdän, das einen viel höheren Schmelzpunkt als das zu verdampfende Material hat. Sie hält das Quellmaterial und dient als Heizelement.

- Quellmaterial (Verdampfungsquelle): Dies ist das Material, das Sie abscheiden möchten, oft in Form von Pellets oder Draht, die in die Verdampfungsquelle eingelegt werden. Häufige Beispiele sind Gold (Au), Chrom (Cr) und Aluminium (Al).

- Substrat: Dies ist das Objekt oder die Oberfläche, die Sie mit der dünnen Schicht beschichten möchten. Es wird über der Quelle positioniert, um die Dampfwolke abzufangen.

- Stromversorgung: Eine Hochstromversorgung ist mit der Verdampfungsquelle verbunden und leitet Elektrizität hindurch, um durch elektrischen Widerstand intensive Wärme zu erzeugen.

Der schrittweise Prozess

Die Abscheidung folgt einer klaren und wiederholbaren Abfolge.

- Das Substrat und das Quellmaterial werden in die Vakuumkammer geladen.

- Die Kammer wird auf ein Hochvakuum evakuiert.

- Ein hoher elektrischer Strom wird durch die Widerstandswanne oder -spule geleitet.

- Während sich die Wanne erhitzt, schmilzt das darin enthaltene Quellmaterial und beginnt zu verdampfen, wobei es sich direkt in einen Dampf umwandelt.

- Diese verdampften Atome bewegen sich geradlinig durch das Vakuum.

- Beim Erreichen des kühleren Substrats kondensieren die Atome zurück in einen festen Zustand und bilden allmählich einen dünnen, gleichmäßigen Film.

Die Abwägungen verstehen

Obwohl die thermische Verdampfung wirksam ist, ist sie keine universelle Lösung. Ihre Einfachheit bringt sowohl erhebliche Vorteile als auch klare Einschränkungen mit sich, die entscheidend zu verstehen sind.

Der Hauptvorteil: Einfachheit und Kosten

Die thermische Verdampfung ist eine der einfachsten und kostengünstigsten PVD-Methoden. Die Ausrüstung ist relativ unkompliziert, und der Prozess eignet sich gut für die Abscheidung einer breiten Palette von Einzelmetallen mit niedrigeren Schmelzpunkten.

Die Haupteinschränkung: Materialbeschränkungen

Die Abhängigkeit der Technik von einer beheizten Wanne schafft eine wesentliche Einschränkung. Sie ist ungeeignet für Materialien mit extrem hohen Schmelzpunkten, wie Keramiken oder hochschmelzende Metalle wie Wolfram, da die Wanne selbst schmelzen oder beschädigt werden könnte, bevor das Quellmaterial ordnungsgemäß verdampft.

Die Herausforderung der Legierungsabscheidung

Auch die konsistente Abscheidung von Legierungen oder Verbindungsmaterialien ist schwierig. Verschiedene Elemente innerhalb der Legierung verdampfen bei unterschiedlichen Geschwindigkeiten, abhängig von ihren einzigartigen Dampfdrücken, was zu einem Film führt, dessen Zusammensetzung nicht mit dem Quellmaterial übereinstimmt.

Potenzial für Kontamination

Es besteht ein geringes, aber signifikantes Risiko, dass auch das heiße Tiegelmaterial leicht verdampft, was zur Einbringung von Spurenverunreinigungen in den abgeschiedenen Film führt. Für Anwendungen, die die absolut höchste Reinheit erfordern, kann dies ein Nachteil sein. Hier wird oft eine verwandte Technik, die Elektronenstrahlverdampfung, bei der ein Elektronenstrahl zur direkten Erhitzung des Materials verwendet wird, zur bevorzugten Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einfacher Metalle wie Gold, Aluminium oder Chrom liegt: Die thermische Verdampfung ist eine ausgezeichnete, zuverlässige und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit hohem Schmelzpunkt, Keramiken oder komplexen Oxiden liegt: Sie sollten eine Alternative wie die Elektronenstrahlverdampfung oder das Sputtern in Betracht ziehen, die diese anspruchsvollen Materialien handhaben können.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines komplexen Legierungsfilms mit präziser Zusammensetzung liegt: Die thermische Verdampfung ist wahrscheinlich ungeeignet, und eine Technik wie das Sputtern würde eine weitaus größere Kontrolle über die endgültige Stöchiometrie des Films bieten.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Prinzipien die Auswahl der effektivsten und effizientesten Abscheidungstechnik für Ihr spezifisches Projekt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozessart | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Die Widerstandsheizung eines Materials in einem Vakuum bewirkt dessen Verdampfung und Kondensation auf einem Substrat. |

| Ideal für | Einzelne Metalle mit niedrigeren Schmelzpunkten (z. B. Au, Al, Cr). |

| Hauptvorteil | Einfachheit und Kosteneffizienz. |

| Haupteinschränkung | Ungeeignet für Materialien mit hohem Schmelzpunkt und komplexe Legierungen. |

Bereit, zuverlässige thermische Verdampfung in den Arbeitsablauf Ihres Labors zu integrieren?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte, einschließlich thermischer Verdampfungssysteme, bereitzustellen, um Ihren genauen Beschichtungsanforderungen gerecht zu werden. Ob Sie leitfähige Schichten für die Elektronik oder optische Beschichtungen abscheiden, unsere Lösungen gewährleisten Reinheit, Gleichmäßigkeit und Effizienz.

Lassen Sie KINTEK Ihre Forschung und Produktion unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere thermischen Verdampfungsgeräte Ihre spezifische Anwendung verbessern und die konsistenten Ergebnisse liefern können, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Welche 4 Faktoren beeinflussen die Verdampfungsrate? Master Control für Labor- und Industrieprozesse

- Wie funktioniert die Elektronenstrahlverdampfung? Erzielen Sie hochreine Dünnschichten für anspruchsvolle Anwendungen

- Für welche Materialien wird die Verdampfung durch Widerstandsheizung verwendet? Ideal für Metalle wie Gold & Aluminium

- Bei welcher Temperatur verdampft Gold? Die Wissenschaft hinter der extremen Hitzebeständigkeit von Gold

- Was ist Dünnschichtverdampfung? Ein Leitfaden für hochreine Beschichtungen mittels PVD

- Was ist die Verdampfungstechnik für Nanopartikel? Ein Leitfaden zur hochreinen Synthese

- Welchen Einfluss hat die Substrattemperatur auf das Sputtern? Dichte, Kristallinität und Spannung von Masterfilmen

- Was ist ein Beispiel für thermische Verdampfung? Herstellung von reflektierenden Scheinwerferbeschichtungen und mehr