Im Kern ist das reaktive Sputtern eine Vakuumbeschichtungstechnik, die bewusst eine chemische Reaktion in einen physikalischen Sputterprozess einführt. Anstatt einfach ein reines Material von einem Target abzuscheiden, wird ein reaktives Gas wie Sauerstoff oder Stickstoff in die Kammer geleitet. Dieses Gas reagiert mit den gesputterten Atomen, während sie zum Substrat gelangen und darauf landen, und bildet einen völlig neuen Verbindungswerkstoff – wie ein Oxid oder Nitrid – als Dünnschicht.

Die entscheidende Erkenntnis ist, dass reaktives Sputtern es ermöglicht, hochwertige Verbundfilme (wie Keramiken) unter Verwendung eines einfachen, reinen Metalltargets herzustellen. Es verbindet den physikalischen Prozess des Sputterns mit dem chemischen Prozess der Verbindungsbildung und bietet eine präzise Kontrolle über die Zusammensetzung des Endfilms.

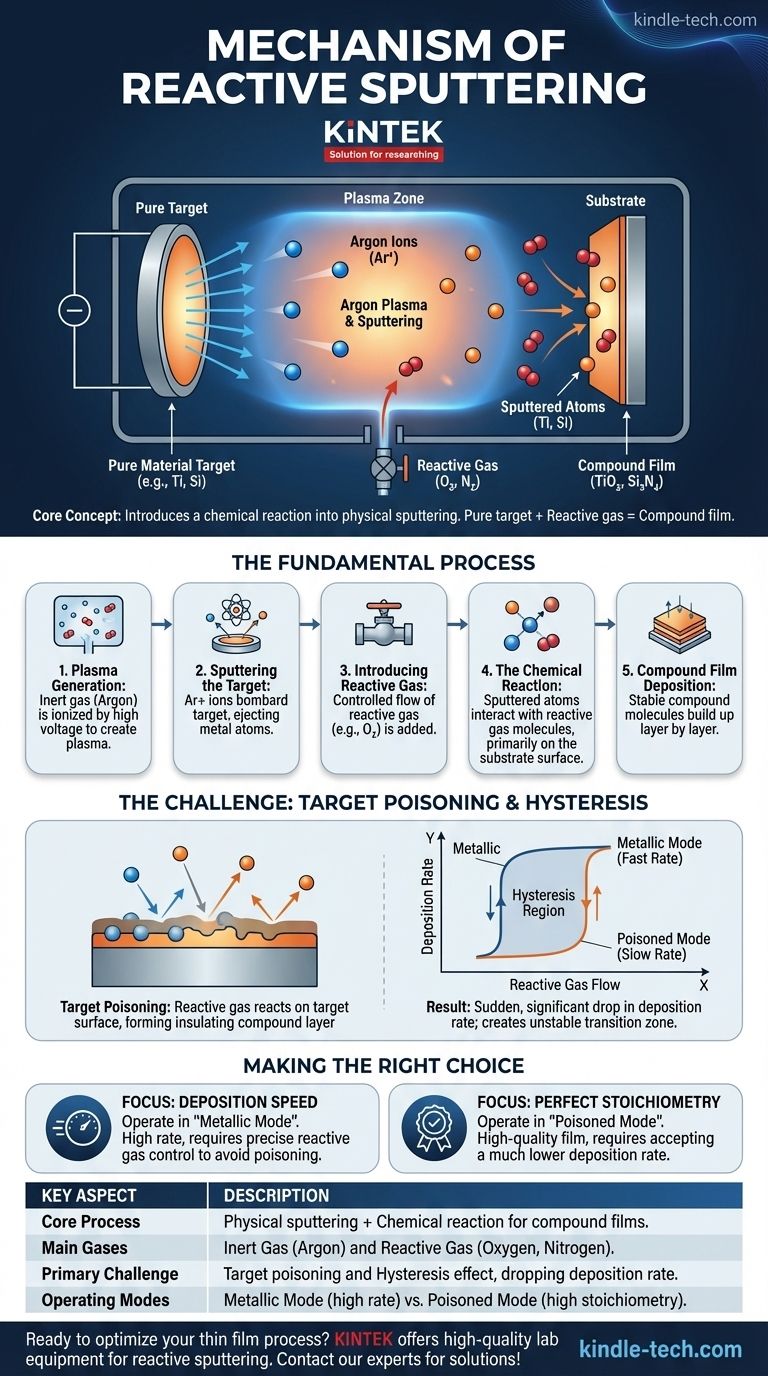

Der grundlegende Prozess: Vom Plasma zum Film

Um den Mechanismus zu verstehen, ist es am besten, ihn in eine Abfolge von Ereignissen zu unterteilen, die in der Vakuumkammer stattfinden.

Schritt 1: Plasmaerzeugung mit einem Inertgas

Der Prozess beginnt in einer Hochvakuumkammer. Ein Inertgas, fast immer Argon (Ar), wird bei sehr niedrigem Druck eingeführt.

Eine Hochspannung wird angelegt, die das Argongas ionisiert, Elektronen von den Argonatomen abtrennt und ein Plasma erzeugt – eine glühende Suppe aus positiven Argonionen (Ar+) und freien Elektronen.

Schritt 2: Sputtern des Targets

Das Target, das aus dem reinen Ausgangsmaterial (z. B. Titan, Silizium) besteht, erhält eine große negative Spannung. Dies zieht die positiv geladenen Argonionen aus dem Plasma an.

Diese energiereichen Ionen bombardieren die Targetoberfläche mit erheblicher Kraft. Dieser physikalische Aufprall ist stark genug, um einzelne Atome aus dem Targetmaterial herauszuschlagen oder zu "sputtern" und sie in die Kammer zu schleudern.

Schritt 3: Einleiten des reaktiven Gases

Dies ist der Schritt, der den Prozess definiert. Ein zweites Gas, ein reaktives Gas wie Sauerstoff (O₂) oder Stickstoff (N₂), wird mit einer präzise kontrollierten Flussrate in die Kammer geleitet.

Die Menge dieses reaktiven Gases ist entscheidend und wird sorgfältig auf den Argonfluss und die Pumpgeschwindigkeit des Vakuumsystems abgestimmt.

Schritt 4: Die chemische Reaktion

Während die gesputterten Metallatome vom Target zum Substrat gelangen, treffen sie auf die Moleküle des reaktiven Gases und interagieren mit ihnen.

Die primäre chemische Reaktion findet auf der Oberfläche des Substrats selbst statt. Wenn Metallatome ankommen, verbinden sie sich sofort mit reaktiven Gasmolekülen, die ebenfalls auf der Oberfläche vorhanden sind, und bilden eine stabile Verbindung. Zum Beispiel reagiert ein gesputtertes Titan (Ti)-Atom mit Sauerstoff (O₂), um Titandioxid (TiO₂) zu bilden.

Schritt 5: Abscheidung des Verbundfilms

Die neu gebildeten Verbindungsmoleküle (z. B. TiO₂, Si₃N₄) bauen sich Schicht für Schicht auf dem Substrat auf. Dieser Prozess wird fortgesetzt, bis eine Dünnschicht der gewünschten Dicke und Zusammensetzung erreicht ist.

Durch die Steuerung des Partialdrucks des reaktiven Gases können Sie die Stöchiometrie (das chemische Verhältnis der Elemente) des resultierenden Films präzise einstellen.

Die Kompromisse verstehen: Die Herausforderung der Targetvergiftung

Obwohl leistungsstark, birgt das reaktive Sputtern eine kritische Prozessherausforderung, die jeder Bediener bewältigen muss. Dies wird oft als "Hysterese-Effekt" bezeichnet.

Das Kernproblem: Targetvergiftung

Wenn der Fluss des reaktiven Gases zu hoch ist, reagiert es nicht nur auf dem Substrat. Es beginnt, mit der Oberfläche des Targets selbst zu reagieren und eine Verbindungsschicht darauf zu bilden.

Dies wird als Targetvergiftung bezeichnet. Zum Beispiel wird bei einem Titanprozess die Oberfläche des reinen Titantargets mit einer dünnen Schicht isolierenden Titandioxids überzogen.

Die Konsequenz: Ein plötzlicher Ratenabfall

Die "Sputterausbeute" – die Anzahl der pro einfallendem Ion ausgestoßenen Atome – ist für eine Verbindung oder Keramik dramatisch niedriger als für ein reines Metall.

Wenn das Target vergiftet wird, sinkt die Abscheidungsrate plötzlich und erheblich. Der Prozess wechselt von einem schnellen, "metallischen Modus" zu einem sehr langsamen, "vergifteten" oder "reaktiven Modus".

Navigieren durch die Hystereseschleife

Dieses Verhalten erzeugt zwei stabile Betriebsregime mit einem hochinstabilen Übergangsbereich dazwischen. Der Übergang vom schnellen metallischen Modus zum langsamen vergifteten Modus erfolgt bei einem bestimmten reaktiven Gasfluss.

Um jedoch in den schnellen metallischen Modus zurückzukehren, müssen Sie den Gasfluss auf einen viel niedrigeren Punkt reduzieren, als an dem die Vergiftung zuerst auftrat. Diese Verzögerung wird als Hysterese-Effekt bezeichnet, und sie macht den Betrieb im wünschenswerten (aber instabilen) Übergangsbereich ohne fortschrittliche Prozesskontrollen extrem schwierig.

Die richtige Wahl für Ihr Ziel treffen

Der Erfolg beim reaktiven Sputtern hängt vollständig von der Steuerung des empfindlichen Gleichgewichts zwischen Abscheidungsrate, Prozessstabilität und endgültiger Filmqualität ab. Ihr primäres Ziel bestimmt Ihren idealen Betriebspunkt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsgeschwindigkeit liegt: Sie müssen im "metallischen Modus" arbeiten und nur so viel reaktives Gas verwenden, dass eine vollständige Reaktion auf dem Substrat gewährleistet ist, ohne das Target zu vergiften.

- Wenn Ihr Hauptaugenmerk auf perfekter Stöchiometrie liegt: Möglicherweise müssen Sie im "vergifteten Modus" arbeiten und eine viel niedrigere Abscheidungsrate als Kompromiss für einen vollständig reagierten, hochwertigen Film in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität und -qualität liegt: Fortschrittliche Rückkopplungssysteme, die die Plasmaemission oder -spannung überwachen, werden oft verwendet, um die "Grenze" des instabilen Übergangsbereichs zu "gehen" und die Rate zu maximieren, während die Stöchiometrie gewährleistet wird.

Die Beherrschung dieser Technik ist eine Frage der präzisen Steuerung einer chemischen Reaktion in einer hochenergetischen physikalischen Abscheidungsumgebung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprozess | Physikalisches Sputtern kombiniert mit einer chemischen Reaktion zur Bildung von Verbundfilmen (z. B. Oxide, Nitride). |

| Hauptgase | Inertgas (Argon) und reaktives Gas (Sauerstoff, Stickstoff). |

| Hauptproblem | Targetvergiftung, die einen Hysterese-Effekt und einen Abfall der Abscheidungsrate verursacht. |

| Betriebsmodi | Metallischer Modus (hohe Rate) und vergifteter Modus (hohe Stöchiometrie). |

Bereit, Ihren Dünnschichtabscheidungsprozess zu perfektionieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für reaktives Sputtern und andere Vakuumbeschichtungstechniken. Unsere Experten können Ihnen helfen, das richtige System auszuwählen und Ihren Prozess für maximale Abscheidungsrate, Stabilität und Filmqualität zu optimieren. Kontaktieren Sie unser Team noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen