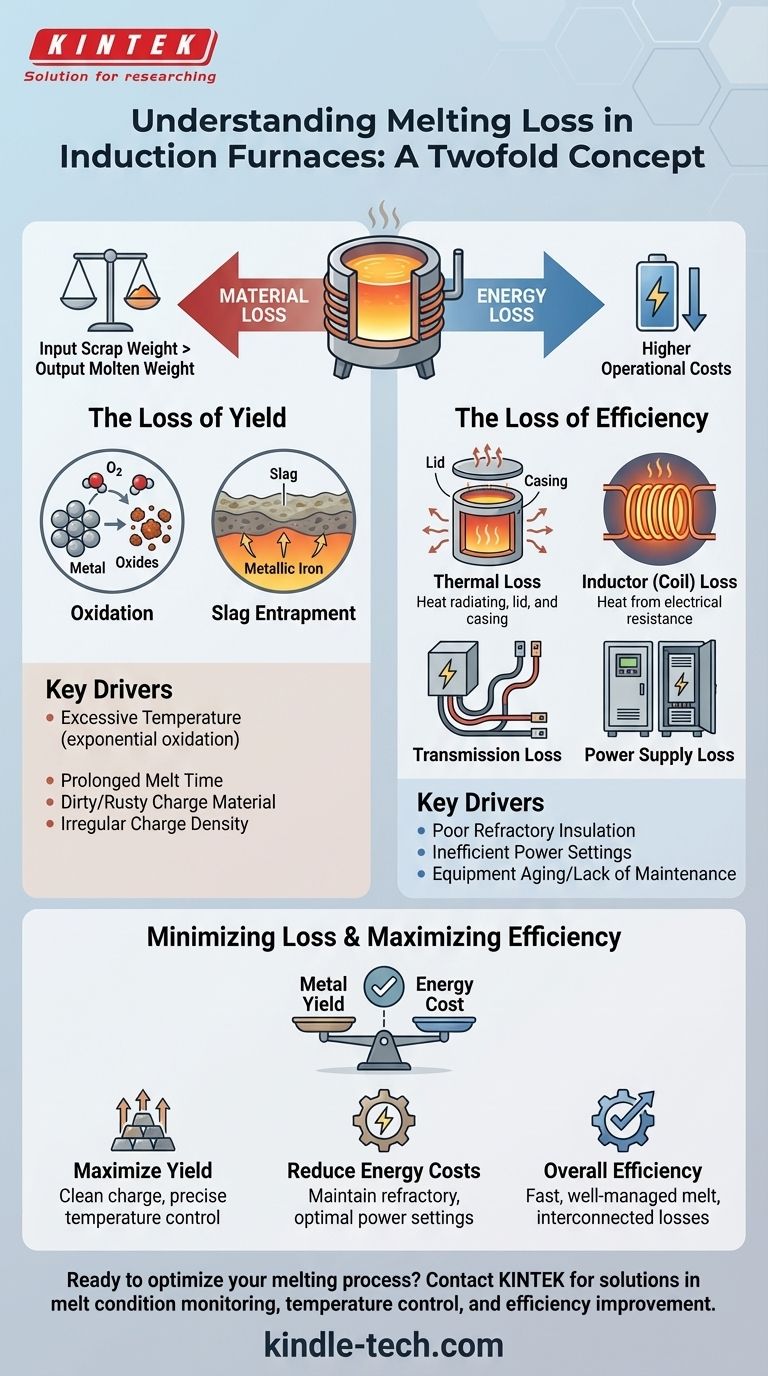

Der Schmelzverlust in einem Induktionsofen ist ein zweifaches Konzept, das sowohl den physikalischen Metallverlust als auch den ineffizienten Energieverlust während des Schmelzprozesses umfasst. Während es oft verwendet wird, um die Reduzierung der Metallausbeute aufgrund von Oxidation und Schlackenbildung zu beschreiben, muss ein vollständiges Verständnis auch die verschiedenen Formen des Energieverlusts einschließen, die die Betriebskosten erhöhen und indirekt zum Materialverlust beitragen.

Die zentrale Herausforderung beim Ofenbetrieb besteht darin, dass genau die Faktoren, die ein effizientes Schmelzen antreiben – hohe Temperatur und elektromagnetisches Rühren – auch die Hauptursache für Materialverlust beschleunigen: die Oxidation. Ihr Ziel ist es nicht, diese Faktoren zu eliminieren, sondern sie präzise zu steuern, um die maximale Menge des eingesetzten Materials in nutzbares geschmolzenes Metall umzuwandeln.

Die zwei Säulen des Schmelzverlusts

Um Ihren Betrieb zu optimieren, müssen Sie zwischen den beiden Arten von Verlusten unterscheiden. Eine beeinflusst Ihre Materialausbeute, die andere Ihre Energierechnung.

Materialverlust: Der Verlust an Ausbeute

Dies ist die häufigste Bedeutung von „Schmelzverlust“. Es ist die quantifizierbare Differenz zwischen dem Gewicht des in den Ofen eingebrachten festen Metalls und dem Gewicht des entnommenen geschmolzenen Metalls.

Dieser Verlust tritt hauptsächlich durch zwei Mechanismen auf: Oxidation und Schlackeneinschluss.

Bei den hohen Temperaturen, die in einem Induktionsofen erreicht werden können (über 2000 °C), reagiert die Metallcharge mit Sauerstoff aus der Atmosphäre. Diese Reaktion bildet Metalloxide.

Diese Oxide bilden zusammen mit anderen Verunreinigungen aus dem Schrott eine Schlackenschicht auf dem geschmolzenen Bad. Obwohl Schlacke zur Raffination des Metalls notwendig ist, schließt eine übermäßige Schlackenbildung nutzbares metallisches Eisen ein, das dann entfernt und entsorgt wird, wodurch Ihre Ausbeute direkt reduziert wird.

Energieverlust: Der Verlust an Effizienz

Energieverlust reduziert Ihre Metallausbeute nicht direkt, erhöht aber Ihre Betriebskosten. Wichtiger ist, dass ein ineffizienter Prozess die Schmelzzeit verlängert, wodurch das Metall mehr Zeit zum Oxidieren hat und somit der Materialverlust steigt.

Die primären Arten des Energieverlusts in einem Induktionssystem umfassen:

- Thermischer Verlust: Wärmeabstrahlung vom geschmolzenen Metall, dem Ofengehäuse und dem Deckel.

- Induktor-(Spulen-)Verlust: Wärme, die durch den elektrischen Widerstand der Induktionsspule selbst erzeugt wird.

- Übertragungsverlust: Energieverlust in den Stromschienen und Kabeln, die die Stromversorgung mit dem Ofen verbinden.

- Stromversorgungsverlust: Ineffizienzen innerhalb der Wandler- und Wechselrichterkomponenten des Schaltschranks.

Schlüsselfaktoren, die den Materialverlust antreiben

Die Kontrolle des Materialverlusts bedeutet, die Bedingungen des Schmelzens zu steuern. Mehrere kritische Faktoren beeinflussen direkt, wie viel Metall Sie durch Oxidation und Schlacke verlieren.

Übermäßige Temperatur

Die Oxidationsraten steigen exponentiell mit der Temperatur. Während Sie heiß genug sein müssen, um zu schmelzen, beschleunigt jeder Grad an „Überhitzung“ über die Ziel-Abstichtemperatur hinaus die Rate, mit der Ihr wertvolles Metall zu Oxid wird.

Verlängerte Schmelzzeit

Je länger Ihr Metallbad auf Temperatur gehalten wird, desto mehr Zeit hat es, mit der Atmosphäre zu reagieren. Eine langsame, ineffiziente Schmelze hat immer einen höheren Materialverlust als eine schnelle, gut kontrollierte.

Zustand des Einsatzmaterials

Die Qualität Ihres Eingabematerials ist entscheidend. Die Verwendung von Schrott, der schmutzig, ölig oder übermäßig rostig ist, führt Verunreinigungen und Oxidationsmittel direkt in die Schmelze ein. Dies erzwingt die Bildung von mehr Schlacke, um das Metall zu reinigen, was wiederum mehr Eisen einschließt und entfernt.

Unregelmäßige Chargendichte

Ein schlecht gepackter Ofen mit großen Hohlräumen zwischen den Schrottstücken, wie er durch eine „unregelmäßige Verteilung der Charge“ beschrieben wird, ist ineffizient. Er verlangsamt die Energieübertragung, verlängert die Schmelzzeit und kann anfängliche Probleme mit der Stromversorgung verursachen, die alle zu höheren Gesamtverlusten beitragen.

Die Kompromisse verstehen

Die Optimierung eines Ofens ist ein Balanceakt. Die Verbesserung einer Metrik kann sich manchmal negativ auf eine andere auswirken, wenn sie nicht sorgfältig gemanagt wird.

Temperatur vs. Geschwindigkeit

Die Erhöhung der Leistungsaufnahme schmilzt die Charge schneller, wodurch die gesamte Schmelzzeit und das Oxidationspotenzial reduziert werden. Dieser aggressive Ansatz kann jedoch leicht zu einer Temperaturüberschreitung führen, die Energie verschwendet und die Oxidation am Ende des Zyklus beschleunigt.

Rühren vs. Oxidation

Das elektromagnetische Feld eines Induktionsofens rührt das geschmolzene Bad von Natur aus. Dies ist hervorragend für die Temperaturgleichmäßigkeit und das Legierungsmischen. Diese gleiche Turbulenz bringt jedoch ständig neues, unoxidiertes Metall an die Oberfläche, um mit der Luft zu reagieren.

Schrottkosten vs. Ausbeute

Die Verwendung von kostengünstigem, minderwertigem Schrott mag wirtschaftlich erscheinen. Die daraus resultierende Erhöhung des Materialverlusts durch hohe Verunreinigungen kann jedoch oft die anfänglichen Einsparungen zunichtemachen, was zu höheren Kosten pro Tonne nutzbaren Metalls führt.

So minimieren Sie den Schmelzverlust in Ihrem Betrieb

Ihre Strategie zur Minimierung von Verlusten hängt von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Metallausbeute liegt: Priorisieren Sie die Verwendung von sauberem, dichtem und entsprechend dimensioniertem Einsatzmaterial. Implementieren Sie eine strenge Temperaturkontrolle, um Überhitzung zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Energiekosten liegt: Stellen Sie sicher, dass Ihr Ofenfeuerfestmaterial in ausgezeichnetem Zustand ist, um den Wärmeverlust zu minimieren, und betreiben Sie die Anlage mit ihren optimalen Leistungseinstellungen für einen schnellen, effizienten Schmelzzyklus.

- Wenn Ihr Hauptaugenmerk auf der gesamten Betriebseffizienz liegt: Betrachten Sie Material- und Energieverlust als miteinander verbunden. Eine schnelle, gut geführte Schmelze, die von einem ordnungsgemäß gewarteten System angetrieben wird, reduziert von Natur aus das Zeitfenster für die Oxidation und bewahrt somit sowohl Energie als auch Metall.

Letztendlich geht es bei der Beherrschung Ihres Induktionsofens darum, eine schnelle, effiziente Schmelze ohne unnötige Überhitzung zu erreichen und potenzielle Verluste in profitable Ausbeute umzuwandeln.

Zusammenfassungstabelle:

| Art des Verlusts | Hauptursache | Wesentliche Auswirkung |

|---|---|---|

| Materialverlust | Oxidation & Schlackenbildung | Reduziert die endgültige Metallausbeute |

| Energieverlust | Thermische, Spulen- & Systemineffizienzen | Erhöht die Betriebskosten |

Bereit, Ihren Schmelzprozess zu optimieren und Verluste zu reduzieren?

Bei KINTEK sind wir spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die metallurgische Analyse und Prozessoptimierung. Unsere Lösungen helfen Ihnen, Schmelzbedingungen zu überwachen, die Temperatur zu kontrollieren und die Effizienz zu verbessern – was sich direkt auf Ihr Endergebnis auswirkt, indem Ausbeute maximiert und Energieverschwendung minimiert wird.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Labor- und Gießereianforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Welche Vorteile bietet das Induktionsschmelzen? Schnelleres, saubereres und kontrollierteres Metallschmelzen erreichen

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit