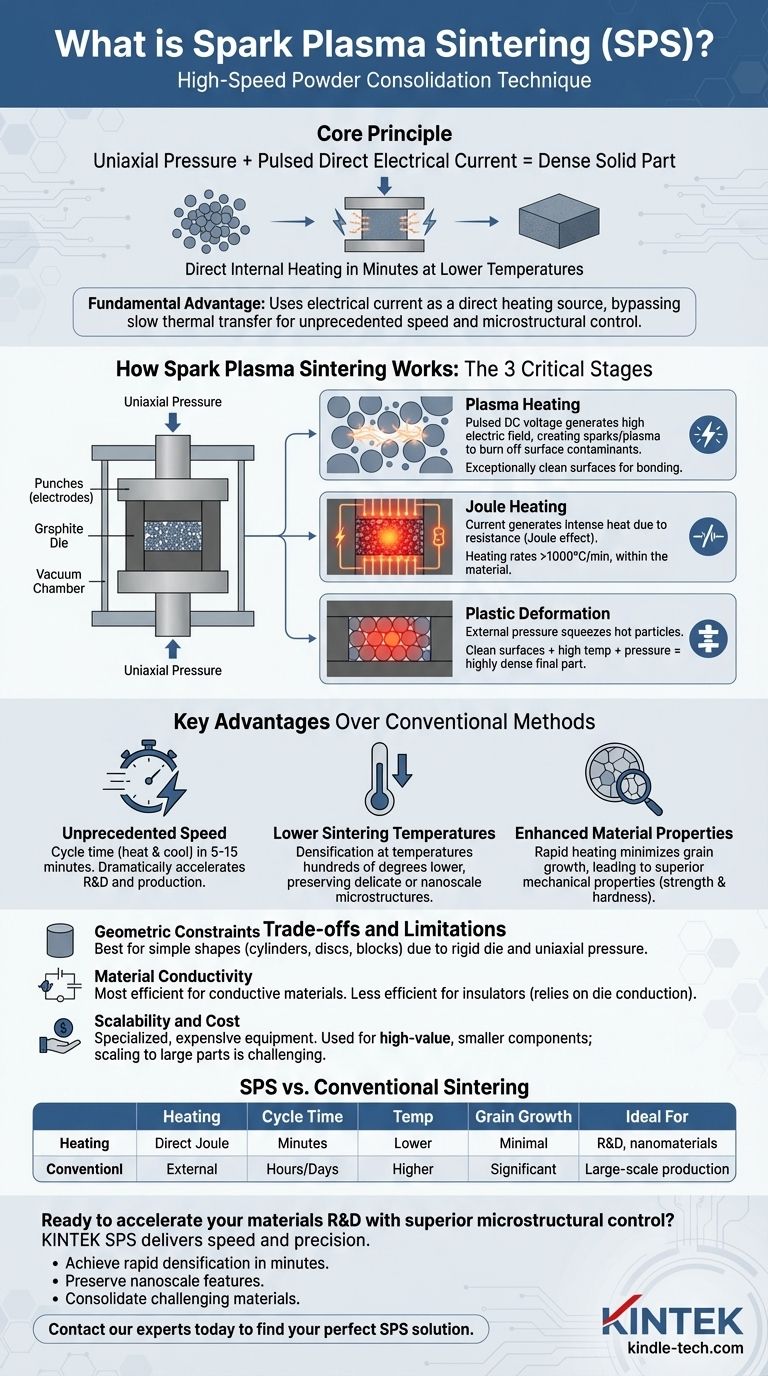

Im Kern ist das Spark Plasma Sintern (SPS) eine Hochgeschwindigkeits-Pulververdichtungstechnik, die eine Kombination aus uniaxialem Druck und einem gepulsten elektrischen Gleichstrom verwendet, um loses Pulver in ein dichtes, festes Teil umzuwandeln. Im Gegensatz zu herkömmlichen Öfen, die Materialien langsam von außen erhitzen, leitet SPS den Strom direkt durch die leitfähige Form und das Pulver selbst, was eine schnelle und gleichmäßige interne Erhitzung bewirkt. Diese direkte Energieanwendung ermöglicht das Sintern in nur wenigen Minuten bei Temperaturen, die Hunderte von Grad unter denen herkömmlicher Methoden liegen.

Der grundlegende Vorteil von SPS ist die Verwendung von elektrischem Strom als direkte Heizquelle. Dies umgeht den langsamen, ineffizienten Wärmeübergang herkömmlicher Öfen und ermöglicht eine beispiellose Geschwindigkeit und Kontrolle über die Mikrostruktur des Endmaterials.

Wie das Spark Plasma Sintern tatsächlich funktioniert

Um die Leistungsfähigkeit von SPS zu verstehen, ist es wichtig, über den Namen hinauszuschauen und die verschiedenen physikalischen Prozesse zu untersuchen, die in schneller Abfolge ablaufen. Die Methode basiert auf einem speziellen Apparat und einer einzigartigen Kombination aus thermischen, elektrischen und mechanischen Kräften.

Die Kernkomponenten

Das SPS-System besteht aus einigen Schlüsselkomponenten. Das pulverförmige Material wird in eine leitfähige Matrize geladen, die typischerweise aus Graphit besteht. Diese Matrize wird dann zwischen zwei Stempel gelegt, die auch als Elektroden fungieren. Die gesamte Anordnung wird in einer Vakuumkammer untergebracht und mechanischem Druck von einer Presse ausgesetzt, während eine Hochleistungsversorgung den gepulsten elektrischen Strom liefert.

Die drei kritischen Phasen

Der Prozess, der loses Pulver in ein festes Objekt verwandelt, kann in drei überlappende Phasen unterteilt werden.

-

Plasmaerhitzung: Wenn die gepulste Gleichspannung zum ersten Mal angelegt wird, können die Lücken zwischen einzelnen Pulverpartikeln ein hohes elektrisches Feld erzeugen. Dies kann eine momentane Funken- oder Plasmaentladung über diese Hohlräume erzeugen. Dieser Effekt ist entscheidend, um Oberflächenverunreinigungen und Oxide von den Pulverpartikeln abzubrennen und außergewöhnlich saubere Oberflächen zu schaffen, die zur Bindung bereit sind.

-

Joule-Erhitzung: Wenn der Strom durch die leitfähige Graphitmatrize und den Pulverpressling fließt, erzeugt er aufgrund des elektrischen Widerstands intensive Wärme. Dieses Phänomen, bekannt als Joule-Erhitzung, ist die primäre Quelle thermischer Energie in diesem Prozess. Da die Wärme innerhalb des Materials selbst erzeugt wird, können die Heizraten extrem hoch sein – manchmal über 1000 °C pro Minute.

-

Plastische Verformung: Während das Pulver schnell erhitzt wird, wird der externe uniaxiale Druck konstant angelegt. Diese mechanische Kraft presst die nun heißen und erweichten Partikel zusammen. Die Kombination aus sauberen Partikeloberflächen, hoher Temperatur und immensem Druck zwingt das Material zur Konsolidierung, wodurch die porösen Räume zwischen den Partikeln eliminiert werden und ein hochdichtes Endteil entsteht.

Wesentliche Vorteile gegenüber herkömmlichen Methoden

Der einzigartige Mechanismus von SPS bietet mehrere signifikante Vorteile gegenüber traditionellen Sintertechniken wie Heißpressen oder Ofensintern.

Beispiellose Geschwindigkeit

Der größte Vorteil ist die Geschwindigkeit. Während herkömmliches Sintern viele Stunden dauern kann, kann ein kompletter SPS-Zyklus – vom Erhitzen bis zum Abkühlen – in nur 5 bis 15 Minuten abgeschlossen werden. Dies beschleunigt Forschung, Entwicklung und Produktionszyklen dramatisch.

Niedrigere Sintertemperaturen

Da die elektrischen Effekte dazu beitragen, die Partikeloberflächen zu aktivieren, kann die Verdichtung bei viel niedrigeren Gesamttemperaturen erreicht werden. Das Sintern Hunderte von Grad unter dem normalen Bedarf des Materials ist üblich, was entscheidend für die Erhaltung empfindlicher oder nanoskaliger Mikrostrukturen ist.

Verbesserte Materialeigenschaften

Die schnelle Erwärmung und die kurze Dauer bei hohen Temperaturen minimieren unerwünschte Effekte wie Kornwachstum. Das Halten der Körner im Material klein und gleichmäßig führt oft zu überlegenen mechanischen Eigenschaften, wie erhöhter Festigkeit und Härte im Endprodukt.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist SPS keine Universallösung. Sein einzigartiges Funktionsprinzip bringt spezifische Einschränkungen mit sich, die unbedingt verstanden werden müssen.

Geometrische Einschränkungen

Die Verwendung einer starren Matrize und uniaxialen (einachsigen) Drucks bedeutet, dass SPS hauptsächlich für die Herstellung einfacher Formen geeignet ist. Zylinder, Scheiben und rechteckige Blöcke sind üblich, aber die Herstellung komplexer, dreidimensionaler Teile ist mit Standardaufbauten nicht machbar.

Materialleitfähigkeit

Der Prozess ist am effizientesten, wenn das Material selbst eine gewisse elektrische Leitfähigkeit besitzt, was eine direkte Joule-Erhitzung des Pulvers ermöglicht. Obwohl isolierende Materialien wie viele Keramiken immer noch gesintert werden können, beruht der Prozess ausschließlich auf der Wärmeleitung von der heißen Graphitmatrize, wodurch er weniger effizient ist als bei leitfähigen Materialien.

Skalierbarkeit und Kosten

SPS-Anlagen sind hochspezialisiert und im Allgemeinen teurer als ein herkömmlicher Ofen. Der Prozess wird auch typischerweise zur Herstellung kleinerer, hochwertiger Komponenten und nicht für große, massenproduzierte Teile verwendet. Die Skalierung auf sehr große Dimensionen stellt erhebliche technische Herausforderungen dar.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Sintermethode hängt vollständig von den spezifischen Zielen, dem Material und dem gewünschten Ergebnis Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf schneller Materialentdeckung und F&E liegt: SPS ist aufgrund seiner unglaublich schnellen Zykluszeiten die ideale Wahl, die eine schnelle Iteration ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung von Nanostrukturen oder feinkörnigen Mikrostrukturen liegt: Die niedrigen Sintertemperaturen und kurzen Verarbeitungszeiten von SPS sind unerlässlich, um Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Konsolidierung schwer zu sinternder Materialien liegt: Die Kombination aus Druck, Wärme und elektrischer Oberflächenaktivierung im SPS kann fortschrittliche Verbundwerkstoffe und Legierungen verdichten, die mit anderen Methoden nicht konsolidieren.

Letztendlich bietet das Spark Plasma Sintern eine unübertroffene Kontrolle über die Materialmikrostruktur durch die direkte und effiziente Anwendung elektrischer Energie.

Zusammenfassungstabelle:

| Aspekt | Spark Plasma Sintern (SPS) | Herkömmliches Sintern |

|---|---|---|

| Heizmechanismus | Direkte Joule-Erhitzung & Plasmaentladungen | Externe Strahlungserwärmung |

| Zykluszeit | Minuten (typisch 5-15 Min.) | Stunden bis Tage |

| Sintertemperatur | Niedriger (um Hunderte von Grad) | Höher |

| Kornwachstum | Minimal aufgrund kurzer Verarbeitungszeit | Signifikant |

| Ideal für | F&E, Nanomaterialien, schwer zu sinternde Materialien | Großserienproduktion, einfachere Materialien |

Bereit, Ihre Material-F&E mit überlegener mikrostruktureller Kontrolle zu beschleunigen?

Das Spark Plasma Sintern von KINTEK liefert die Geschwindigkeit und Präzision, die Ihr Labor für die Entwicklung fortschrittlicher Materialien benötigt. Unsere SPS-Systeme ermöglichen Ihnen:

- Eine schnelle Verdichtung in Minuten, nicht Stunden, zu erreichen.

- Nanoskalige Merkmale durch Niedertemperaturverarbeitung zu erhalten.

- Anspruchsvolle Materialien wie fortschrittliche Verbundwerkstoffe und Legierungen zu konsolidieren.

Als Ihr Partner für Laborausrüstung ist KINTEK darauf spezialisiert, die Werkzeuge bereitzustellen, die Innovationen vorantreiben. Lassen Sie uns Ihnen helfen, das volle Potenzial Ihrer Materialien zu erschließen.

Kontaktieren Sie noch heute unsere Experten, um die perfekte SPS-Lösung für die einzigartigen Herausforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was sind die verschiedenen Sinterverfahren? Wählen Sie die richtige Technik für Ihr Material und Ihre Anwendung

- Was ist das Material in der Dampfphase? Schnellere, dichtere Sinterung mit SPS-Technologie freischalten

- Was ist der Unterschied zwischen Warmpressen und SPS? Wählen Sie die richtige Sintermethode für Ihr Labor

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte