Im Wesentlichen ist die metallorganische chemische Gasphasenabscheidung (MOCVD) ein hochpräziser industrieller Prozess, der verwendet wird, um ultradünne, perfekte kristalline Schichten auf einem Substrat zu wachsen. Sie funktioniert, indem spezifische metallorganische Prekursor-Gase in eine Reaktionskammer geleitet werden, wo sie auf einer beheizten Oberfläche chemisch reagieren, um Material Schicht für Schicht abzuscheiden. Diese Technik ist das Rückgrat der Herstellung vieler Hochleistungs-Halbleiterbauelemente.

Im Kern erfordert der Bau moderner Elektronik die Schaffung makelloser Kristallstrukturen im industriellen Maßstab. MOCVD löst diese Herausforderung durch den Einsatz kontrollierter chemischer Reaktionen in der Gasphase und ist damit die dominierende Technologie zur Herstellung der hochreinen Verbindungshalbleiter, die Geräte wie LEDs und Laser antreiben.

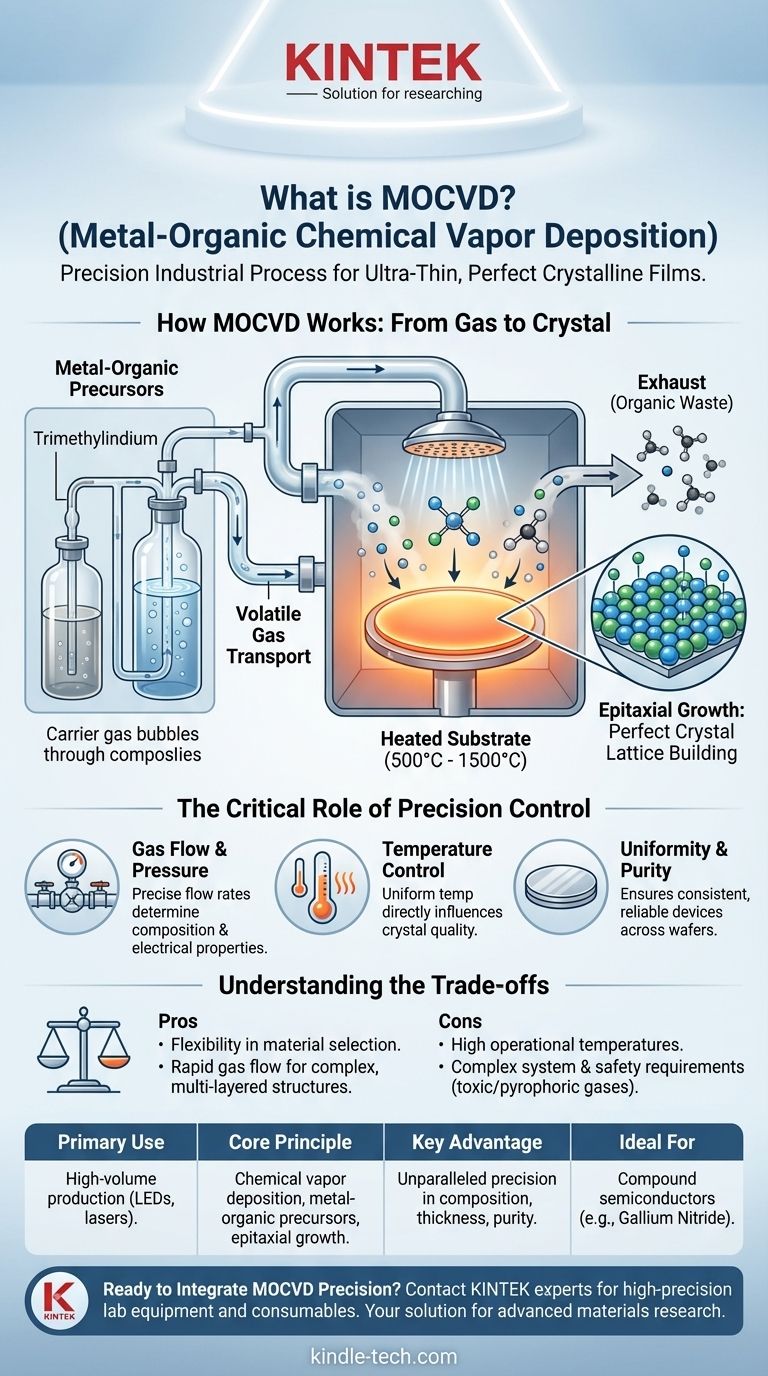

Wie MOCVD funktioniert: Von Gas zu Kristall

MOCVD ist ein ausgeklügelter Prozess, der flüchtige chemische Verbindungen in feste, hochgeordnete kristalline Schichten umwandelt. Das Verständnis seines Mechanismus zeigt, warum er so leistungsfähig für die Herstellung fortschrittlicher Materialien ist.

Das Grundprinzip: Chemische Gasphasenabscheidung

Die grundlegende Idee besteht darin, Material in Gasform auf eine Oberfläche zu transportieren. Sobald die Gasmoleküle das beheizte Substrat erreichen, unterliegen sie einer chemischen Reaktion und scheiden sich als dünner fester Film ab.

Die "metallorganischen" Prekursoren

MOCVD verwendet spezielle Ausgangsmaterialien, sogenannte metallorganische Verbindungen (z. B. Trimethylindium). Diese Verbindungen enthalten das gewünschte Metallatom (wie Indium), das an organische Moleküle gebunden ist, was sie bei beherrschbaren Temperaturen flüchtig macht.

Diese Prekursoren werden typischerweise in Behältern, sogenannten Bubblern, aufbewahrt. Ein präzise gesteuertes Trägergas wird durch den flüssigen Prekursor geblasen, nimmt eine bekannte Konzentration seines Dampfes auf und transportiert ihn zur Reaktionskammer.

Die Reaktionskammer und das Substrat

In der Kammer wird eine Substrat-Wafer auf eine hohe Temperatur erhitzt, oft zwischen 500 °C und 1500 °C. Wenn die Prekursor-Gase über diese heiße Oberfläche strömen, liefert die Wärme die Energie, die zum Brechen ihrer chemischen Bindungen erforderlich ist.

Diese Reaktion scheidet die gewünschten Metallatome (wie Gallium oder Indium) auf dem Substrat ab, während die verbleibenden organischen Komponenten als Abgas abgeführt werden.

Epitaktisches Wachstum: Aufbau des perfekten Gitters

Das Ergebnis dieses Prozesses ist das epitaktische Wachstum. Das bedeutet, dass sich die abgeschiedenen Atome so anordnen, dass sie die zugrunde liegende Kristallstruktur des Substrats widerspiegeln, wodurch ein nahtloser Einkristallfilm mit außergewöhnlich hoher Reinheit und wenigen Defekten entsteht. Diese Perfektion ist entscheidend für die elektrischen und optischen Eigenschaften des Endgeräts.

Die entscheidende Rolle der Präzisionskontrolle

Der entscheidende Vorteil von MOCVD ist seine Fähigkeit, mit extremer Präzision gesteuert zu werden. Jede Variable wird überwacht und verwaltet, um einen wiederholbaren, ertragreichen Herstellungsprozess zu gewährleisten.

Gasfluss und Druckmanagement

Das MOCVD-System verfügt über ein komplexes Gastransportnetzwerk. Durch die präzise Steuerung der Flussraten verschiedener Prekursor- und Dotiergase können Hersteller die chemische Zusammensetzung und die elektrischen Eigenschaften des Endfilms genau bestimmen. Schnell wirkende Ventile ermöglichen die Schaffung abrupter, atomar scharfer Grenzflächen zwischen verschiedenen Materialschichten.

Die Bedeutung der Temperatur

Die Temperaturkontrolle ist von größter Bedeutung. Die Temperatur des Substrats bestimmt die Geschwindigkeit der chemischen Reaktion und beeinflusst direkt die Qualität des resultierenden Kristalls. Eine einzige, gleichmäßige Temperatur über den Wafer gewährleistet, dass das gewachsene Material homogen ist.

Erreichen von Gleichmäßigkeit und Reinheit

Die Kombination aus präziser Kontrolle über Gasfluss, Druck und Temperatur ermöglicht es MOCVD, Filme mit hervorragender Dickenhomogenität und Reinheit über große Wafer hinweg zu produzieren. Dies ist entscheidend für die Massenproduktion zuverlässiger elektronischer Geräte.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist MOCVD eine komplexe Technologie mit spezifischen betrieblichen Überlegungen. Das Verständnis ihrer Kompromisse ist entscheidend, um ihre Rolle zu würdigen.

Hohe Betriebstemperaturen

Die für die chemischen Reaktionen erforderlichen hohen Temperaturen sind ideal für robuste Materialien wie Galliumnitrid (GaN), können aber eine Einschränkung für Materialien sein, die bei solcher Hitze nicht stabil sind. Dies macht MOCVD hochspezialisiert für bestimmte Klassen von Halbleitern.

Systemkomplexität und Sicherheit

Ein MOCVD-System ist eine ausgeklügelte Maschine mit mehreren integrierten Subsystemen für Gaszufuhr, Temperaturkontrolle und Abgasbehandlung. Darüber hinaus sind die verwendeten metallorganischen Prekursoren und andere Gase oft toxisch oder pyrophor (entzünden sich bei Kontakt mit Luft), was robuste Sicherheits- und Alarmsysteme erfordert.

Flexibilität und Geschwindigkeit

Die Technologie bietet eine unglaubliche Flexibilität bei der Materialauswahl. Die schnellen Gasflussraten ermöglichen schnelle Änderungen in der Zusammensetzung, was das Wachstum komplexer, mehrschichtiger Bauelementstrukturen ermöglicht. Diese Geschwindigkeit beim Schichtwechsel ist ein wichtiger Vorteil gegenüber einigen alternativen Methoden.

Die richtige Wahl für Ihr Ziel treffen

MOCVD ist ein Eckpfeiler der Halbleiterfertigung, aber ihre Anwendung hängt vom gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion von LEDs oder Halbleiterlasern liegt: MOCVD ist der unbestrittene Industriestandard und bietet die Skalierbarkeit, Präzision und Ausbeute, die für die Massenfertigung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum hochwertiger Verbindungshalbleiter wie GaN liegt: MOCVD ist die überlegene Wahl aufgrund ihrer Wirksamkeit bei der Handhabung der notwendigen Prekursorchemie und hoher Wachstumstemperaturen.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung reproduzierbarer Bauelementleistung liegt: Die unübertroffene Prozesskontrolle von MOCVD stellt sicher, dass heute gewachsene Filme identisch sind mit Filmen, die in Monaten gewachsen sind, was konsistente Erträge garantiert.

Letztendlich ermöglicht die Fähigkeit von MOCVD, Materialien Atom für Atom präzise zu konstruieren, die Herstellung der Hochleistungs-Elektronik- und Photonikgeräte, die unsere moderne Welt definieren.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Anwendung | Großserienproduktion von Verbindungshalbleiterbauelementen (z. B. LEDs, Laser). |

| Grundprinzip | Chemische Gasphasenabscheidung unter Verwendung metallorganischer Prekursoren für epitaktisches Wachstum. |

| Hauptvorteil | Unübertroffene Präzision bei der Kontrolle von Filmzusammensetzung, -dicke und -reinheit. |

| Ideal für | Herstellung von Materialien wie Galliumnitrid (GaN), die hohe Wachstumstemperaturen erfordern. |

Bereit, MOCVD-Präzision in Ihr Labor zu integrieren?

MOCVD ist der Eckpfeiler der fortschrittlichen Halbleiterfertigung und ermöglicht die Produktion von Geräten mit außergewöhnlicher Leistung und Zuverlässigkeit. KINTEK ist spezialisiert auf die Bereitstellung der hochpräzisen Laborausrüstung und Verbrauchsmaterialien, die für modernste Materialforschung und -entwicklung erforderlich sind.

Egal, ob Sie die Produktion hochfahren oder die Grenzen des Verbindungshalbleiterwachstums erweitern, unsere Expertise kann Ihnen helfen, die Gleichmäßigkeit und Ausbeute zu erzielen, die Ihre Projekte erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren nächsten Durchbruch vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Molybdän-Vakuumwärmebehandlungsöfen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was sind die physikalischen Methoden zur Synthese und Dünnschichtabscheidung? Wählen Sie die richtige PVD-Technik

- Was ist der Vorteil von LPCVD gegenüber APCVD? Überlegene Schichtgleichmäßigkeit und Konformität erreichen

- Was sind die Synthesemethoden für Kohlenstoffnanoröhren? Wählen Sie die richtige Technik für Ihr Labor

- Was sind die Methoden zur Synthese von Kohlenstoffnanoröhren im Überblick? Von Lichtbogenentladung bis hin zu skalierbarer CVD

- Was erklärt, warum Kohlenstoffnanoröhren gute Katalysatoren sind? Entdecken Sie ihre einzigartige katalytische Kraft

- Was ist der Prozess einer CVD-Anlage? Ein Schritt-für-Schritt-Leitfaden zur chemischen Gasphasenabscheidung

- Was ist die chemische Gasphasenabscheidung (CVD)? Ein Leitfaden zur Herstellung hochreiner Dünnschichten

- Ist die chemische Gasphasenabscheidung (CVD) Top-Down? Entdecken Sie die Kraft der Bottom-Up-Fertigung