Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) eine Familie von vakuumgestützten Beschichtungstechniken, bei denen ein fester Werkstoff verdampft, durch das Vakuum wandert und auf einer Zieloberfläche kondensiert, um einen sehr dünnen, hochleistungsfähigen Film zu bilden. Bei diesem Prozess werden mechanische oder thermodynamische Mittel eingesetzt, um das Material umzuwandeln, wobei chemische Reaktionen vermieden werden.

Das Kernkonzept von PVD ist kein einzelner Prozess, sondern eine Kategorie von Methoden, um einen festen Werkstoff in einem Vakuum in Dampf umzuwandeln. Dieser Dampf kondensiert dann wieder zu einer hochreinen und gleichmäßigen festen Schicht auf einem Substrat, wodurch fortschrittliche Beschichtungen für alles von Luft- und Raumfahrtkomponenten bis hin zu Mikrochips entstehen.

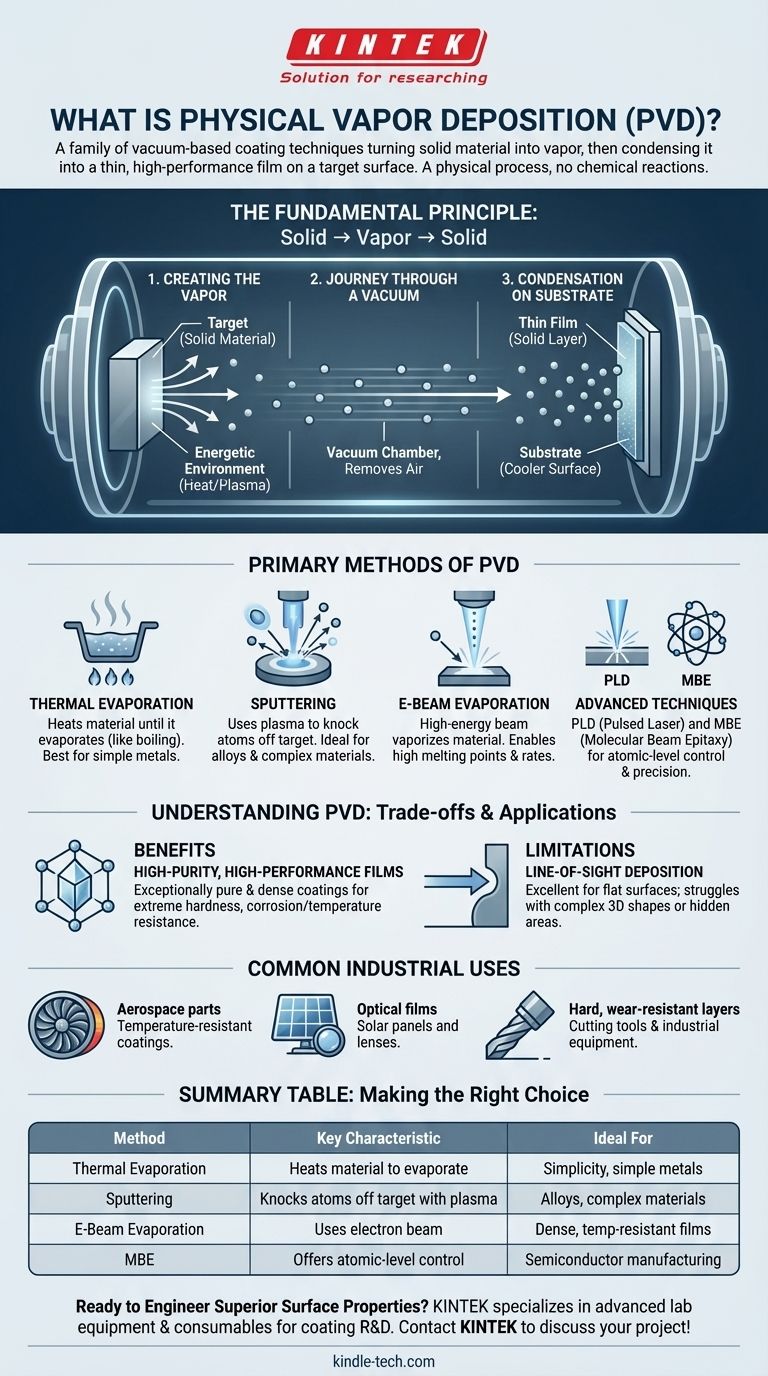

Das Grundprinzip: Von Fest zu Dampf zu Fest

Um PVD zu verstehen, betrachtet man es am besten als eine dreistufige physikalische Umwandlung, die in einer speziellen Kammer stattfindet.

Schritt 1: Erzeugung des Dampfes

Der Prozess beginnt mit einem festen Ausgangsmaterial, das oft als „Target“ (Zielmaterial) bezeichnet wird. Dieses Material wird in eine energiereiche Umgebung gebracht, die dazu führt, dass Partikel von seiner Oberfläche entweichen und es sich direkt in ein Gas oder einen Dampf umwandelt.

Schritt 2: Die Reise durch ein Vakuum

Dieser gesamte Prozess findet in einer Vakuumkammer statt. Das Vakuum ist entscheidend, da es Luft und andere Partikel entfernt und es dem verdampften Material ermöglicht, sich ungehindert und geradlinig zu bewegen, ohne mit etwas zu kollidieren.

Schritt 3: Kondensation auf dem Substrat

Schließlich treffen die verdampften Partikel auf eine kühlere Oberfläche, das sogenannte „Substrat“. Bei Kontakt kühlen sie schnell ab und kondensieren, wodurch sich ein dünner, fester und stark haftender Film auf der Oberfläche des Substrats bildet.

Die Hauptmethoden der PVD

Obwohl das Prinzip dasselbe ist, unterscheidet die Methode zur Erzeugung des Dampfes die verschiedenen PVD-Arten.

Thermische Verdampfung

Dies ist eine grundlegende PVD-Methode. Das Ausgangsmaterial wird im Vakuum erhitzt, bis es verdampft, ähnlich wie kochendes Wasser zu Dampf wird. Der entstehende Dampf beschichtet dann das Substrat.

Sputtern (Zerstäubung)

Beim Sputtern werden elektromechanische Mittel anstelle von reiner Hitze eingesetzt. Es wird ein Hochspannungsplasma erzeugt, das Ionen beschleunigt, um auf das Ausgangsmaterial einzuschlagen. Diese Kollisionen reißen Atome physisch vom Target ab, die sich dann auf dem Substrat abscheiden.

Elektronenstrahlverdampfung (E-Beam)

Diese Methode ist eine präzisere und leistungsstärkere Variante der thermischen Verdampfung. Sie verwendet einen energiereichen Elektronenstrahl, um das Ausgangsmaterial zu erhitzen und zu verdampfen. Dies ermöglicht höhere Abscheideraten und die Verarbeitung von Materialien mit sehr hohen Schmelzpunkten.

Fortschrittliche Techniken

Für spezifische Anforderungen gibt es weitere, spezialisiertere Methoden. Dazu gehören die Gepulste Laserabscheidung (PLD), bei der ein Laser zur Verdampfung des Targets verwendet wird, und die Molekularstrahlepitaxie (MBE), die eine atomare Kontrolle zur Herstellung perfekter kristalliner Filme in der Halbleiterfertigung bietet.

Verständnis der Kompromisse und Anwendungen

PVD ist eine leistungsstarke Technologie, aber es ist wichtig, ihre Vorteile und Einschränkungen zu verstehen, um zu erkennen, warum sie für bestimmte Aufgaben ausgewählt wird.

Der Vorteil: Hochreine, Hochleistungsfilme

Da der Prozess im Vakuum stattfindet, sind die resultierenden Beschichtungen außergewöhnlich rein und dicht. Dies ermöglicht die Herstellung von Filmen mit spezifisch wünschenswerten Eigenschaften, wie extremer Härte, Korrosionsbeständigkeit oder Temperaturbeständigkeit.

Die Einschränkung: Sichtlinienabscheidung

Eine wesentliche Einschränkung von PVD ist, dass sich der Dampf geradlinig ausbreitet. Das bedeutet, es eignet sich hervorragend zum Beschichten ebener Flächen, kann aber Schwierigkeiten haben, komplexe dreidimensionale Formen mit Hinterschneidungen oder verdeckten Bereichen gleichmäßig zu beschichten.

Häufige industrielle Anwendungen

Die einzigartigen Fähigkeiten von PVD machen es in vielen Hightech-Branchen unverzichtbar. Es wird zur Aufbringung temperaturbeständiger Beschichtungen auf Luft- und Raumfahrtteile, zur Herstellung von optischen Filmen für Solarpaneele und Linsen sowie zur Abscheidung harter, verschleißfester Schichten auf Schneidwerkzeugen und Industrieanlagen verwendet.

Die richtige Wahl für Ihr Ziel treffen

Die beste PVD-Methode hängt vollständig vom abzuscheidenden Material und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und der Beschichtung eines einfachen Metalls liegt: Die thermische Verdampfung ist oft der direkteste und kostengünstigste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung von Legierungen oder komplexen Materialien liegt, ohne diese zu schmelzen: Das Sputtern ist überlegen, da es Atome mechanisch abstößt, anstatt sie zu verdampfen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, temperaturbeständiger Filme liegt: Die E-Beam-Verdampfung liefert die notwendige Energie für Hochleistungsmaterialien in der Luft- und Raumfahrt.

- Wenn Ihr Hauptaugenmerk auf atomarer Präzision für die Elektronik liegt: Fortgeschrittene Methoden wie MBE sind erforderlich, um die für Halbleiter notwendigen Kristallstrukturen aufzubauen.

Letztendlich ist die physikalische Gasphasenabscheidung eine Schlüsseltechnologie für die Konstruktion von Oberflächen mit Eigenschaften, die das darunter liegende Material allein niemals erreichen könnte.

Zusammenfassungstabelle:

| PVD-Methode | Hauptmerkmal | Ideal für |

|---|---|---|

| Thermische Verdampfung | Erhitzt Material bis zur Verdampfung | Einfachheit, Beschichtung einfacher Metalle |

| Sputtern | Schlägt Atome mittels Plasma vom Target ab | Beschichtung von Legierungen oder komplexen Materialien |

| E-Beam-Verdampfung | Verwendet einen Elektronenstrahl zur energiereichen Verdampfung | Dichte, temperaturbeständige Filme |

| Molekularstrahlepitaxie (MBE) | Bietet atomare Kontrolle | Halbleiterfertigung, Präzisionselektronik |

Bereit, überlegene Oberflächeneigenschaften zu entwickeln?

Die PVD-Technologie ist unerlässlich für die Herstellung von Hochleistungsbeschichtungen, die Härte, Korrosionsbeständigkeit und Funktionalität verbessern. Ob Sie in der Luft- und Raumfahrt, Elektronik oder Werkzeugherstellung tätig sind, die Wahl der richtigen PVD-Methode ist entscheidend.

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Ihre Beschichtungsforschung und -produktion. Unsere Expertise kann Ihnen helfen, die ideale PVD-Lösung zur Erreichung Ihrer spezifischen Materialziele zu finden.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihr Projekt voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie verbessert PACVD-Ausrüstung DLC-Beschichtungen? Geringe Reibung und hohe Hitzebeständigkeit freischalten

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant