Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein vakuumgestütztes Beschichtungsverfahren, das einen festen Werkstoff in einen Dampf umwandelt, der sich dann auf der Oberfläche einer Komponente abscheidet und einen dünnen, hochgradig haftenden Film bildet. Diese mikroskopische Schicht wirkt als physische Barriere und verbessert die Beständigkeit des Teils gegen Korrosion, Abnutzung und Abrieb erheblich.

Während viele Veredelungsverfahren Oberflächenschutz bieten können, sticht PVD heraus. Es sollte nicht nur als Beschichtung, sondern als konstruierte Oberflächenmodifikation betrachtet werden, die im Vergleich zu herkömmlichen Methoden wie der Galvanik eine überlegene Haltbarkeit und Korrosionsbeständigkeit bietet.

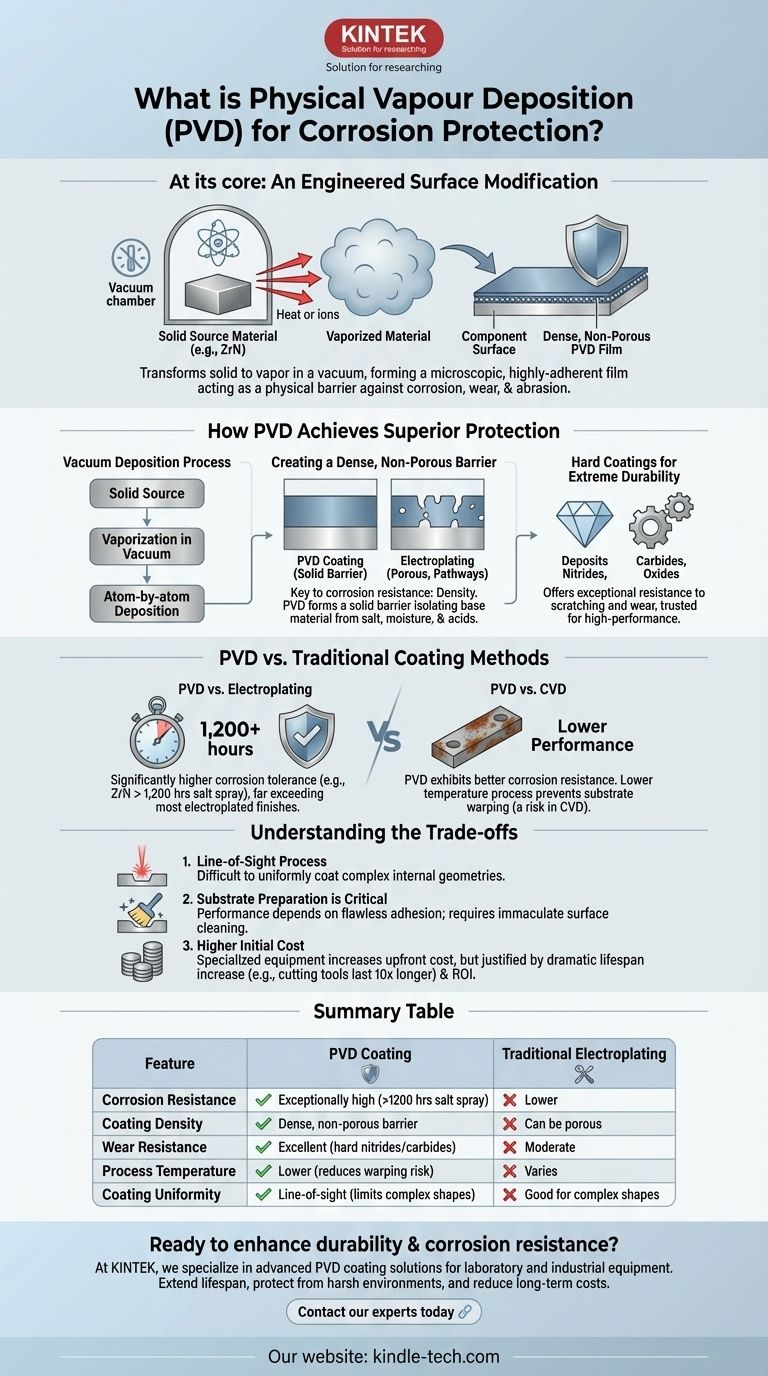

Wie PVD überlegenen Schutz erreicht

PVD ist keine einzelne Technik, sondern eine Familie von Verfahren. Methoden wie das Sputtern (Sputterabscheidung) und die Kathodenlichtbogenabscheidung (Cathodic Arc Deposition) arbeiten alle nach demselben Grundprinzip, Material unter Vakuum zu verdampfen und abzuscheiden.

Der Prozess der Vakuumabscheidung

Zuerst werden die zu beschichtenden Komponenten in eine Vakuumkammer gelegt. Eine feste Quellmaterialquelle, wie ein Metall oder eine Keramik wie Zirkoniumnitrid, wird dann durch Hitze oder Beschuss mit Ionen verdampft.

Dieses verdampfte Material wandert durch das Vakuum und scheidet sich Atom für Atom auf den Komponenten ab, wodurch ein außergewöhnlich dichter und gleichmäßiger Film entsteht.

Erzeugung einer dichten, nicht-porösen Barriere

Der Schlüssel zur Korrosionsbeständigkeit von PVD ist die Dichte des Films. Im Gegensatz zur Galvanik, die porös sein kann und Angriffsflächen für Korrosion bietet, erzeugt eine PVD-Beschichtung eine solide, nicht-poröse Barriere.

Diese Barriere isoliert das Basismaterial wirksam von korrosiven Elementen wie Salz, Feuchtigkeit und sauren Verbindungen.

Harte Beschichtungen für extreme Haltbarkeit

PVD wird zur Abscheidung extrem harter und haltbarer Materialien verwendet, darunter Nitride, Carbide und Oxide. Diese harten Beschichtungen widerstehen nicht nur chemischen Angriffen, sondern bieten auch eine außergewöhnliche Beständigkeit gegen Kratzer und Verschleiß.

Dieser doppelte Vorteil von Korrosions- und Verschleißfestigkeit ist der Grund, warum PVD für Hochleistungsanwendungen vertraut wird.

PVD im Vergleich zu traditionellen Beschichtungsmethoden

Bei der Bewertung von Oberflächenbehandlungen ist es entscheidend, PVD mit älteren, etablierteren Methoden zu vergleichen.

Der Vorteil gegenüber der Galvanik

PVD weist eine deutlich höhere Korrosionsbeständigkeit auf als die Galvanik. Tests zeigen, dass PVD-Beschichtungen wie Zirkoniumnitrid (ZrN) über 1.200 Stunden im neutralen Salzsprühtest übertreffen können.

Dieses Leistungsniveau übertrifft das der meisten galvanisierten Oberflächen bei weitem und macht PVD langfristig effektiver bei der Verhinderung von Rost und Degradation.

Der Unterschied zwischen PVD und CVD

PVD wird auch häufig mit der chemischen Gasphasenabscheidung (CVD) verglichen. Obwohl beides fortschrittliche Techniken sind, weisen PVD-Beschichtungen im Allgemeinen eine bessere Korrosionsbeständigkeit auf.

Darüber hinaus ist PVD ein Niedertemperaturverfahren, was jegliche potenzielle Verformung oder Veränderung der Grundeigenschaften des Substrats verhindert – ein Risiko bei Hochtemperatur-CVD-Verfahren.

Verständnis der Kompromisse

Obwohl PVD hochwirksam ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Es ist ein Sichtlinienprozess

Ein Schlüsselprinzip von PVD ist seine „Sichtlinien“-Natur. Das verdampfte Material bewegt sich geradlinig, was es schwierig machen kann, komplexe Innengeometrien oder tief liegende Bereiche gleichmäßig zu beschichten.

Die Substratvorbereitung ist entscheidend

Die Leistung einer PVD-Beschichtung hängt vollständig von der Haftung auf dem Substrat ab. Die Oberfläche der Komponente muss makellos gereinigt und vorbereitet werden, bevor sie in die Vakuumkammer gelangt, um eine einwandfreie Verbindung zu gewährleisten.

Höhere Anfangskosten

Die spezialisierte Ausrüstung und die Vakuumumgebung machen PVD anfänglich zu einem teureren Verfahren im Vergleich zu traditionellen Methoden. Diese Kosten werden jedoch oft durch die dramatische Steigerung der Lebensdauer und Zuverlässigkeit einer Komponente gerechtfertigt.

Beispielsweise können PVD-beschichtete Schneidwerkzeuge bis zu zehnmal länger halten als unbeschichtete Werkzeuge, was eine klare Kapitalrendite darstellt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung erfordert eine Abwägung zwischen Leistungsanforderungen, Bauteilgeometrie und Budget.

- Wenn Ihr Hauptaugenmerk auf maximaler Korrosions- und Verschleißfestigkeit liegt: PVD ist die überlegene technische Wahl, insbesondere für kritische Komponenten in rauen Umgebungen, in denen ein Ausfall keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innengeometrien liegt: Sie müssen sorgfältig prüfen, ob PVD die erforderliche Abdeckung erzielen kann oder ob eine Alternative wie die chemische Vernickelung besser geeignet ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion für nicht-kritische Teile liegt: Traditionelle Methoden wie die Galvanik bieten möglicherweise eine kostengünstigere Lösung, trotz der geringeren Leistung.

Letztendlich ist die Wahl von PVD eine Investition in die langfristige Zuverlässigkeit und Leistung Ihrer Komponenten.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Traditionelle Galvanik |

|---|---|---|

| Korrosionsbeständigkeit | Außergewöhnlich hoch (>1200 Std. Salzsprühtest) | Geringer |

| Beschichtungsdichte | Dichte, nicht-poröse Barriere | Kann porös sein |

| Verschleißfestigkeit | Ausgezeichnet (harte Nitride/Carbide) | Mittelmäßig |

| Prozesstemperatur | Niedriger (reduziert Risiko von Substratverformung) | Variabel |

| Beschichtungsuniformität | Sichtlinie (kann komplexe Geometrien einschränken) | Gut für komplexe Formen |

Bereit, die Haltbarkeit und Korrosionsbeständigkeit Ihrer Komponenten zu verbessern?

Bei KINTEK sind wir auf fortschrittliche PVD-Beschichtungslösungen für Labor- und Industrieanlagen spezialisiert. Unsere Beschichtungen können die Lebensdauer Ihrer kritischen Komponenten drastisch verlängern, sie vor rauen Umgebungen schützen und die langfristigen Kosten senken.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PVD-Beschichtungen Ihre spezifischen Korrosions- und Verschleißprobleme lösen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen