Bei der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) wird Plasma erzeugt, indem ein starkes elektrisches Feld auf ein reaktives Gas in einer Niederdruckkammer angelegt wird. Dieses Feld regt das Gas an und löst Elektronen aus seinen Atomen und Molekülen, wodurch ein hochreaktives Gemisch aus Ionen, Elektronen und elektrisch neutralen Radikalen entsteht, bekannt als Glimmentladung.

Der grundlegende Zweck der Plasmaerzeugung bei PECVD besteht darin, die für die Filmdeposition erforderliche chemische Reaktivität zu schaffen, ohne auf hohe Hitze angewiesen zu sein. Dies ermöglicht die Beschichtung temperaturempfindlicher Materialien, die durch herkömmliche thermische Prozesse beschädigt würden.

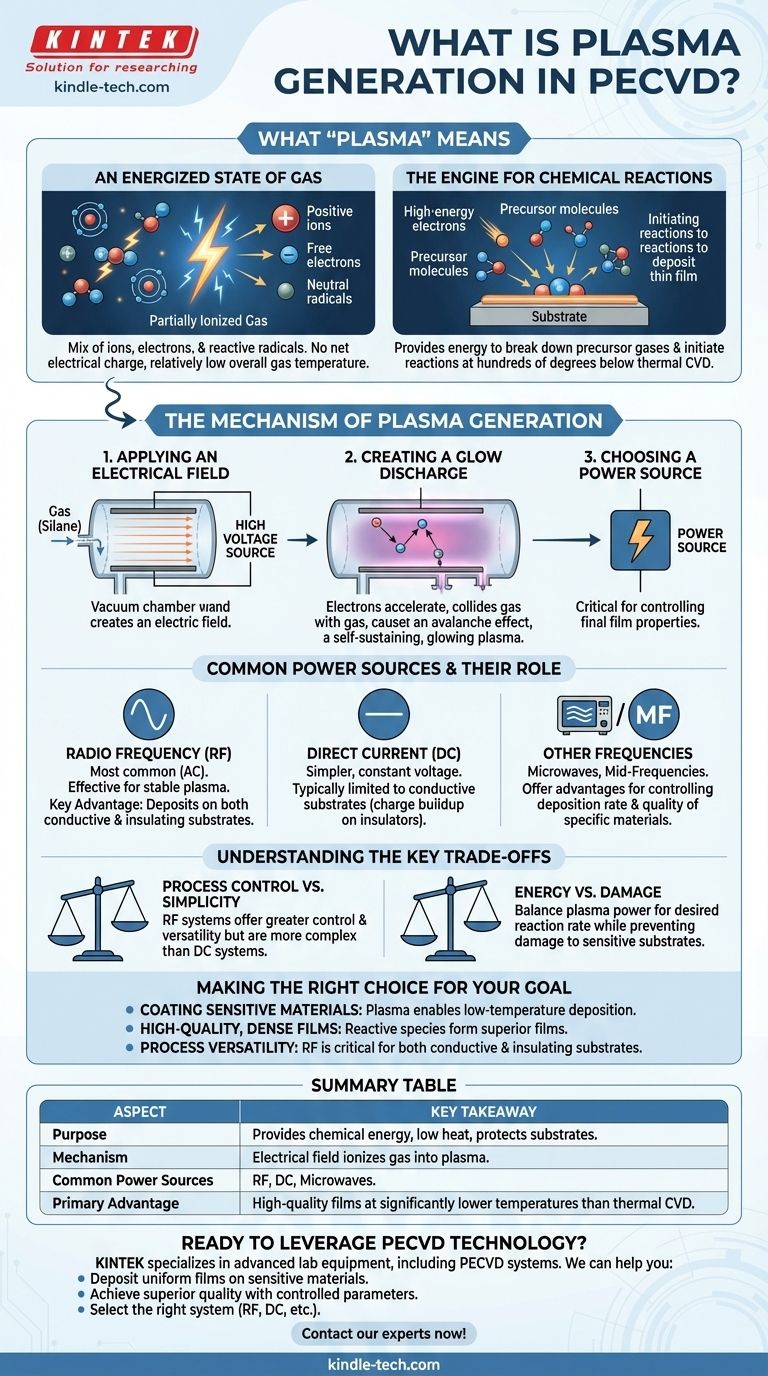

Was „Plasma“ in diesem Zusammenhang bedeutet

Ein angeregter Zustand des Gases

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Bei PECVD bezieht es sich auf ein teilweise ionisiertes Gas, das eine Mischung aus positiv geladenen Ionen, freien Elektronen und hochreaktiven, elektrisch neutralen Fragmenten von Molekülen, den sogenannten Radikalen, enthält.

Obwohl das Plasma extrem energiereiche Teilchen enthält, hat es keine Nettoladung, und die Gesamttemperatur des Gases kann relativ niedrig bleiben.

Der Motor für chemische Reaktionen

Die energiereichen Elektronen und Radikale im Plasma sind die wahren Arbeitspferde des Prozesses. Sie liefern die Energie, die benötigt wird, um die Vorläufergase aufzuspalten und die chemischen Reaktionen einzuleiten, die zur gewünschten Abscheidung des Dünnfilms auf der Substratoberfläche führen.

Dieser Energietransfer ist weitaus effizienter als einfache thermische Heizung und ermöglicht Reaktionen bei Temperaturen, die Hunderte von Grad unter dem liegen, was die konventionelle Chemische Gasphasenabscheidung (CVD) erfordern würde.

Der Mechanismus der Plasmaerzeugung

Schritt 1: Anlegen eines elektrischen Feldes

Der Prozess beginnt damit, dass ein Vorläufergas (wie Silan) in eine Vakuumkammer eingeleitet wird. Zwei Elektroden in der Kammer werden dann einer Hochspannung ausgesetzt.

Dadurch entsteht ein starkes elektrisches Feld in dem Raum zwischen den Elektroden, wo sich das Gas befindet.

Schritt 2: Erzeugung einer Glimmentladung

Das elektrische Feld beschleunigt die wenigen freien Elektronen, die natürlicherweise im Gas vorhanden sind. Wenn diese schnell bewegten Elektronen mit Gasmolekülen kollidieren, schlagen sie weitere Elektronen heraus.

Dies erzeugt eine Kettenreaktion oder Lawine, die das Gas schnell ionisiert. Das Ergebnis ist eine selbsterhaltende, leuchtende Entladung – das Plasma –, das die Reaktionskammer ausfüllt.

Schritt 3: Auswahl einer Energiequelle

Dieses elektrische Feld ist nicht statisch; es wird von einer bestimmten Quelle gespeist, die darauf ausgelegt ist, das Plasma effektiv aufrechtzuerhalten.

Die Wahl der Energiequelle ist ein kritischer Parameter zur Steuerung der Eigenschaften des Endfilms.

Häufige Energiequellen und ihre Rolle

Hochfrequenz (HF)

HF-Leistung, eine Form von Wechselstrom (AC), ist die gängigste Methode zur Plasmaerzeugung bei PECVD. Das sich schnell ändernde Feld ist sehr effektiv bei der Anregung von Elektronen und kann ein stabiles Plasma aufrechterhalten.

Ihr Hauptvorteil ist die Fähigkeit, Filme sowohl auf elektrisch leitenden als auch auf isolierenden Substraten abzuscheiden.

Gleichstrom (DC)

Eine DC-Stromquelle legt eine konstante Spannung zwischen den Elektroden an. Diese Methode ist einfacher und wird oft zur Abscheidung leitfähiger Filme verwendet.

Ihre Anwendung ist jedoch typischerweise auf leitfähige Substrate beschränkt, da sich eine Ladung auf einer isolierenden Oberfläche schnell aufbauen und das elektrische Feld neutralisieren und das Plasma löschen würde.

Andere Frequenzen

Systeme können auch Mikrowellen oder Mittelfrequenzen (MF) verwenden, um das Gas anzuregen. Jeder Frequenzbereich interagiert unterschiedlich mit dem Gas und bietet spezifische Vorteile für die Steuerung der Abscheidungsrate und Qualität bestimmter Materialien.

Die wichtigsten Kompromisse verstehen

Prozesskontrolle vs. Einfachheit

Obwohl das Konzept einfach ist, ist die Erzeugung eines gleichmäßigen und stabilen Plasmas eine erhebliche technische Herausforderung. HF-Systeme sind komplexer als DC-Systeme, bieten jedoch eine weitaus größere Prozesskontrolle und Materialvielfalt.

Energie vs. Beschädigung

Die energiereichen Ionen im Plasma, die eine Niedertemperaturabscheidung ermöglichen, können auch die Substratoberfläche oder den wachsenden Film beschädigen.

Ingenieure müssen die Plasmaleistung sorgfältig ausbalancieren, um sicherzustellen, dass sie hoch genug für die gewünschte Reaktionsrate, aber niedrig genug ist, um plasmaverursachte Schäden an empfindlichen Bauteilen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Methode der Plasmaerzeugung wirkt sich direkt auf die Fähigkeiten des Abscheidungsprozesses aus. Ihr primäres Ziel bestimmt den am besten geeigneten Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien (wie Kunststoffe) liegt: Die zentrale Erkenntnis ist, dass das Plasma die Reaktionsenergie liefert und so die Niedertemperaturabscheidung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochwertiger, dichter Filme liegt: Plasma erzeugt hochreaktive chemische Spezies, die die Bildung überlegener Filme im Vergleich zu thermischen Methoden bei denselben niedrigen Temperaturen ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Prozessvielseitigkeit auf jedem Material liegt: Ein HF-basiertes System ist entscheidend, da es eine gleichmäßige Abscheidung auf leitfähigen und isolierenden Substraten ermöglicht.

Letztendlich ist die Plasmaerzeugung die Kerntechnologie, die konventionelle CVD in ein leistungsstarkes und vielseitiges Werkzeug für die moderne Materialtechnik verwandelt.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Zweck | Liefert chemische Energie für die Abscheidung ohne hohe Hitze und schützt so temperaturempfindliche Substrate. |

| Mechanismus | Ein elektrisches Feld ionisiert Gas und erzeugt ein reaktives Plasma aus Ionen, Elektronen und Radikalen. |

| Häufige Energiequellen | Hochfrequenz (HF), Gleichstrom (DC), Mikrowellen. |

| Hauptvorteil | Ermöglicht die Abscheidung hochwertiger Filme bei Temperaturen, die Hunderte von Grad niedriger sind als bei thermischer CVD. |

Sind Sie bereit, die PECVD-Technologie für Ihre fortschrittlichen Materialien zu nutzen?

Die präzise Steuerung der Plasmaerzeugung ist der Schlüssel zur Abscheidung von Hochleistungsdünnschichten auf empfindlichen Substraten. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PECVD-Systeme, um den anspruchsvollen Anforderungen von Materialwissenschafts- und Ingenieurlaboren gerecht zu werden.

Wir können Ihnen helfen:

- Gleichmäßige Filme auf Kunststoffen, Halbleitern und anderen empfindlichen Materialien abzuscheiden.

- Überlegene Filmqualität durch kontrollierte Plasma-Parameter zu erzielen.

- Das richtige PECVD-System (HF, DC oder andere) für Ihr spezifisches Substrat und Ihre Anwendungsziele auszuwählen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise und Lösungen Ihre Forschung und Entwicklung beschleunigen können. #Kontaktieren Sie jetzt unsere Experten!

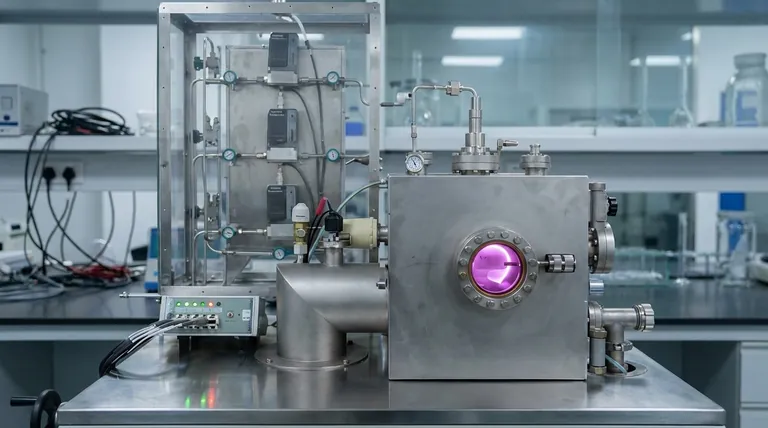

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist eine Tieftemperatur-Plasma-unterstützte chemische Gasphasenabscheidung? Beschichten Sie wärmeempfindliche Materialien präzise

- Wo wird PECVD eingesetzt? Die Niedertemperatur-Dünnschichtabscheidung für fortschrittliche Materialien erschließen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Bedeutung einer guten konformen Stufenabdeckung, die von PECVD bereitgestellt wird? Gewährleistung der Geräteintegrität und Zuverlässigkeit

- Warum ist ein Vakuum von 3 x 10^-3 Pa für PECVD notwendig? Sicherstellung der Filmreinheit und einer perfekten Gitterstruktur

- Was ist der Prozess der Plasmaabscheidung? Ein Leitfaden zur Dünnschichtbeschichtung bei niedrigen Temperaturen

- Was ist das Prinzip der plasmaunterstützten CVD? Ermöglichen Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Hochtemperatur für DLC-Beschichtungen? Maximale Leistung mit den richtigen thermischen Grenzen